Simboli

Dešifriranje kemijskog sastava čelika koji pripadaju kategoriji HSS teško je jer njihova oznaka ne sadrži nikakve detaljne podatke. U pravilu, katalozi za alate izrađene od čelika ove kategorije sadrže podatke o materijalima za koje se može koristiti. Kako bi se relativno točno odredio kemijski sastav HSS čelika, potrebno je koristiti posebnu opremu ili to pitanje riješiti empirijski.

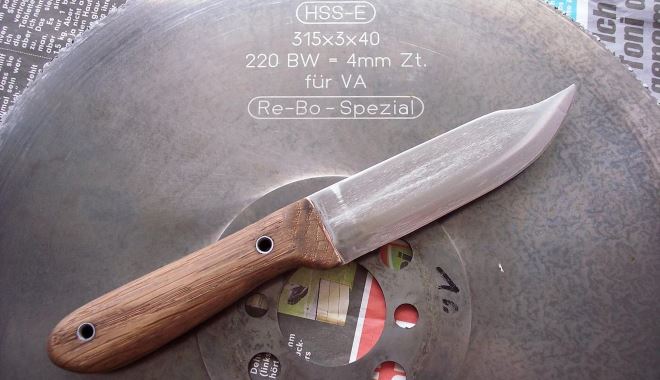

Najvjerojatnije je ovo njemački analog brzih čelika HSS M2

HSS

Ovoj se skraćenici često dodaje slovo R. To su svrdla s najmanjom trajnošću. Valjaju se i termički obrađuju.

HSS G

Ova oznaka primjenjuje se na bušilice čiji je rezni dio samljeven borazonom (CBN). Alati HSS G su najčešći i odlikuju se povećanom izdržljivošću. Osim toga, bušilica za metal, na koju se primjenjuje ova oznaka, stvara najmanje trčanje pri izvođenju obrade s njom.

HSS sa slovom E

Ova oznaka označava da sastav materijala za proizvodnju proizvoda sadrži kobalt. Alat za označavanje HSSE idealan je za žilave materijale kao i za materijale visoke žilavosti. Kao što je gore spomenuto, analog oznake HSSE je oznaka M35. Postoje i međunarodni analozi oznake HSSE (HSS-Co5 i HSS-Co8), pomoću kojih se može točno odrediti koliko kobalta sadrži čelična legura.

Čelik ove klase izuzetno je teško rezati brusilicom.

HSS G TiN

Ova oznaka označava da je površina alata premazana titan -nitridom. Time se povećava i tvrdoća površinskog sloja proizvoda (za približno 2300 HV) i njegova toplinska otpornost (do 600 °).

HSS G TiAIN

Na površinu alata s ovom oznakom nanosi se raspršivanje titanijevog nitrida dopiranog aluminijom. Zbog ovog premaza, tvrdoća površinskog sloja takve bušilice raste za oko 3000 HV, a toplinski otpor za 900 °.

HSS E VAP

Proizvodi s ovom oznakom mogu se koristiti za. Čips se manje lijepi za svoju površinu pa se rjeđe lomi i osigurava visokokvalitetnu obradu.

Nije rijetkost pronaći alate s oznakom HSS 4241 koji se uglavnom koriste za preradu proizvoda od drva, plastike i aluminija. Što se tiče oznake Super HSS, svaki proizvođač u nju stavlja vlastite ideje o kvaliteti alata.

Video prikazuje ispitivanje noža od čelika HSS W18.

Od kojeg čelika su svrdla za metal i koja je bolja

Kako bi se odabrale visokokvalitetne bušilice koje mogu dugo trajati i zadržati oštrenje unatoč opetovanoj uporabi, važno je znati od kojih se vrsta čelika proizvodi takav alat i koje su njegove razlike. Najbolje bušilice za metal izrađene su od brzog čelika HSS (uobičajena kratica) s dodatkom brojnih nečistoća

Cijena alata i gore opisana svojstva ovise o njihovoj vrsti i količini.

Čelik velike brzine odlikuje se velikom tvrdoćom, sposobnošću da se odupre lomu i tolerancijom temperature zbog brzine bušenja. Materijal je legiran posebnim nečistoćama, što je naznačeno na oznaci.

Na primjer:

- P - izvještava da je u leguri prisutan volfram.

- F je pokazatelj prisutnosti vanadija.

- M - označava dodatak molibdena.

Ponekad proizvođači navode vrstu čelika kao posebnu prednost svog proizvoda. O čemu može govoriti takva oznaka? Pogledajmo popularne opcije.

Bušilice za čelik HSS-E

Ovom čeliku velike brzine dodaje se 5-8% kobalta. Ovo tehnološko rješenje omogućuje im bušenje nehrđajućeg čelika čelik s vlačnom čvrstoćom do 1200 N / mm2. Dizajnirano za posebno osjetljive na toplinu i teške materijale. Umjesto slova E, mogu imati oznaku Co.

Bušilica za čelik HSS-E

Bušilice za čelik HSS-TiAIN

Imaju troslojni premaz (titan-aluminij-nitrid). To povećava njihovu otpornost na toplinu do temperature od 900 stupnjeva i omogućuje im upotrebu na čeliku čvrstoće 1100 N / mm2. Odlikuje ih povećani radni vijek, koji premašuje ostale vrste 5 puta.

Bušilica za čelik HSS-TiAIN.

Bušilice za čelik HSS-TiN

Oznaka označava prskanje vanjskog sloja titanijevim nitridom. To dodaje snagu i povećava otpornost na toplinu do 600 stupnjeva. Pogodno za izradu rupa od lijevanog željeza, aluminija, ugljičnog čelika i legiranog čelika s vlačnom čvrstoćom 1100 N / mm2.

Bušilica od čelika HSS-TiN.

Bušilice za čelik HSS-G

Pogodno za lijevano željezo i razne vrste čelika s vlačnom čvrstoćom 900 N / mm2. Rezni dio u njima se melje kubičnim bor -nitridom. To daje radijalni otpor prema istjecanju i otpornost na habanje. Bušilice izrađene od takvog čelika su najčešće.

Bušilica za čelik HSS-G.

Bušilice za čelik HSS-R

To je čelik velike brzine s najmanjom izdržljivošću. Može se označiti i jednostavno bez slova R, što će značiti konvencionalnu toplinsku obradu (kaljenje) i valjanje valjkom. Pogodno za izradu rupa u blagim čelicima i lijevanom željezu.

Bušilica za čelik HSS-R.

Bušilice od čvrstog karbida

Ova vrsta materijala odnosi se samo na svrdlo. Dizajniran je za vrlo visoka temperaturna opterećenja i otporan je na habanje. Ovaj HHS se koristi za bušilice dizajnirane za rad s legurama titana, čelikom na visokim temperaturama i nehrđajućim čelikom.

Bušilice od čvrstog karbida.

Karakteristike HSS čelika

HSS je podijeljen u tri skupine:

- Volfram (T);

- Molibden (M);

- Visokolegirani brzi čelici.

Volframovi čelici danas se praktički ne koriste zbog visokih troškova volframa i njegovog nedostatka. Najčešći su čelik opće namjene T1 i čelik s vanadijem i kobaltom T15. T15 se koristi za alate koji rade pri visokim temperaturama i uvjetima trošenja.

Molibdenovi čelici imaju molibden kao glavni legirajući element, iako neki sadrže jednake ili čak više volframa i kobalta. Čelik s visokim udjelom vanadija i ugljika otporan je na abraziju. Niz čelika počevši od M41 karakterizira visoka tvrdoća pri visokim temperaturama (crvena tvrdoća). Molibdenovi čelici također se koriste u proizvodnji alata koji rade u "hladnim" uvjetima - valjanja, izrezanih matrica. U takvim slučajevima, HSS čelici su kaljeni na niže temperature radi povećanja žilavosti.

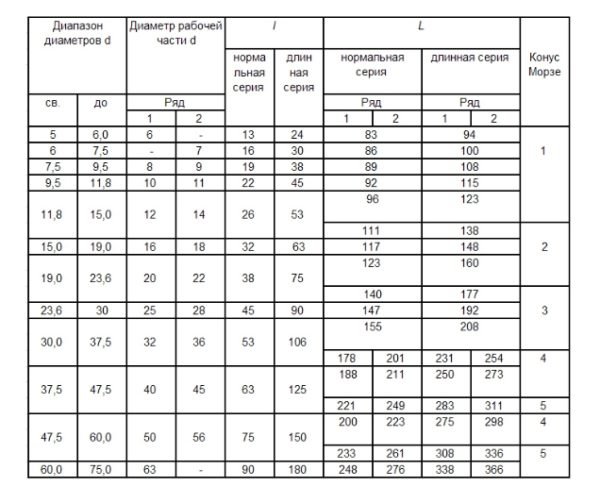

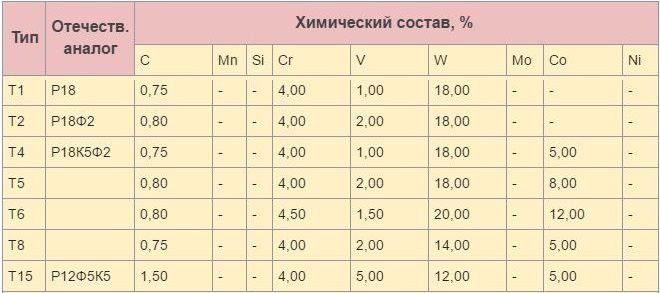

Tablica uobičajenih kemijskih sastava HSS čelika. Domaći analozi.

| Vrsta | Domovina. analogni | Kemijski sastav, % | ||||||||

| C | Mn | Si | Cr | V. | W | Mo | Co | Ni | ||

| Volfram HSS čelici | ||||||||||

| T1 | P18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| T2 | R18F2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| T4 | R18K5F2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| T5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| T6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| T8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| T15 | R12F5K5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

| Molibdenovi HSS čelici | ||||||||||

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | R6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | R6M5F3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85-1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | R6M5K5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | do 0,30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — | |

| Visokolegirani HSS čelici | ||||||||||

| M41 | R6M3K5F2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| M42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| M43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| M44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| M46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| M47 | P2AM9K5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| M48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | do 0,30 | |

| M50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | do 0,10 | 3,90-4,75 | — | do 0,30 | |

| M52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | — | do 0,30 | |

| M62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | — | do 0,30 |

Ne mogu svi analozi biti navedeni u tablici jer trenutačno može postojati veliki broj posuđenih robnih marki koje nisu domaćini.

Alat za rezanje sa sadržajem volframa (W) imat će vrlo korisnu kvalitetu za alat - crvenilo. Omogućuje alatima održavanje oštre oštrice i tvrdoće na vrućim temperaturama (do 530 ° C). Kobalt dodatno povećava crvenilo i otpornost na trošenje HSS čelika.

M1. Koriste se za proizvodnju bušilica, širokog raspona primjena. Čelici M1 imaju manju otpornost na crvenilo od čelika M2, ali su manje osjetljivi na udarce i fleksibilniji su, što ih čini pogodnim za opći rad.

M2. Standardni materijal za HSS alate. M2 ima dobru otpornost na crvenilo i zadržava oštricu dulje od ostalih HSS čelika s nižim udjelom volframa. Obično se koristi za izradu alata za rad strojeva visokih performansi.

M7.Koristi se za bušilice teške konstrukcije za bušenje tvrdog lima. Obično se koristi tamo gdje su fleksibilnost i produljeni vijek trajanja jednako važni.

M50. Koristi se za izradu bušilica koje se koriste za bušenje u prijenosnoj opremi, gdje je problem lom zbog savijanja. Nema istu crvenu tvrdoću kao ostali HSS čelici s volframom.

M35. Čelici M35 imaju povećanu tvrdoću crvene boje u usporedbi s M2. U tom slučaju kobalt donekle smanjuje otpornost na udarce.

M42. Čelici M42 "Super Cobalt" imaju izvrsnu otpornost na habanje i dobro crvenilo. Koriste se za rad na viskoznim i složenim materijalima.

Glavne prednosti

Kako bi učinkovitost radnog tijeka bila visoka, najbolje je koristiti posebne načine bušenja gdje se koriste kratki zupčanici. Iako je geometrija bušilice dizajnirana na takav način da se strugotine ne nakupljaju u velikim količinama na površini, ipak je s vremena na vrijeme vrijedno očistiti proizvod. Ovaj pristup osigurat će veću točnost obrade.

Dizajn bušilice ima veliku sigurnosnu granicu, što je uvelike posljedica kvalitete korištenog brzoreznog čelika. Među glavnim prednostima valja istaknuti sljedeće:

- tijekom proizvodnje bušilice korištena je metoda brušenja, zbog čega je osigurana niska razina trenja i zagrijavanja elementa;

- element u potpunosti je u skladu s europskim standardima;

- u većini slučajeva prednagibanje nije potrebno;

- Zbog visoke razine čvrstoće, bušilice HSS-G DIN 338 izvrsne su za povremeno bušenje.

Važna prednost je savršeno polirana površina koja osigurava minimalno trenje, što pozitivno utječe na vijek trajanja, kao i zagrijavanje metala tijekom dugotrajnog rada. Bušilica se može koristiti ne samo za obradu čeličnih materijala, već i za konstrukcije od lijevanog željeza, obojenih metala, pa čak i tvrde plastike.

Zbog činjenice da element ima stožast oblik, kao i poprečni rez, razina čvrstoće i pouzdanosti značajno se povećava. Vjerojatnost loma tijekom rada je prilično niska, što omogućuje upotrebu Ruko bušilica za profesionalni rad.

Savjeti za odabir

Da biste odabrali pravu bušilicu, morate obratiti pozornost na važne točke

- Proučite karakteristike materijala i mogućnosti bušenja kako biste bili sigurni da alat zadovoljava zahtjeve posla.

- Pogledajte boju proizvoda. Može govoriti o tome kako je metal obrađen.

- čelična boja označava da nije izvršena toplinska obrada;

- žuto - metal je obrađen, uklonjeno je unutarnje naprezanje u materijalu;

- svijetla zlatna nijansa ukazuje na prisutnost titanijevog nitrida, što povećava otpornost na trošenje;

- željezo - metal se obrađuje vrućom parom.

- Ispitajte oznake kako biste saznali vrstu čelika, promjer, tvrdoću.

- Saznajte više o proizvođaču, posavjetujte se sa stručnjacima.

- Istražite problem alata za oštrenje.

Bušilice se često prodaju u setovima, na primjer s različitim promjerima. Pitanje stjecanja takvog alata zahtijeva razumijevanje u koje svrhe je vježba potrebna i koliko se mogućnosti može koristiti.

Za informacije o tome kako napraviti brusilicu na brusilici pogledajte video ispod.

Što su oni?

Bušilice dolaze u mnogo različitih oblika. Svaki od njih primjenjuje se u određenom području. Za rezanje metala potrebne su sve HSS bušilice.

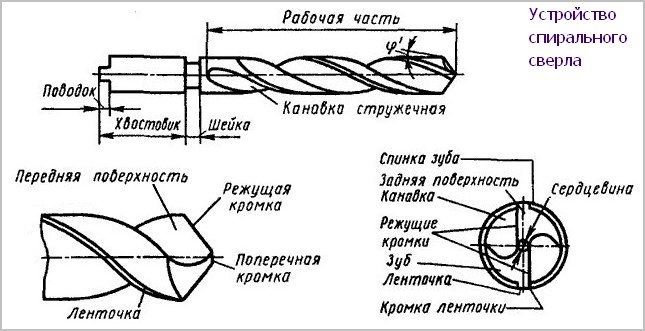

Spirala je pogodna za stvaranje rupa u dijelovima od posebnih legura, čelika otpornih na trošenje, čelika za konstrukcije čvrstoće do 1400 N / mm2, normalne i kaljene, od sivog ili nodularnog liva. Koristi se i u ručnim električnim i pneumatskim alatima i u strojevima za rezanje metala.

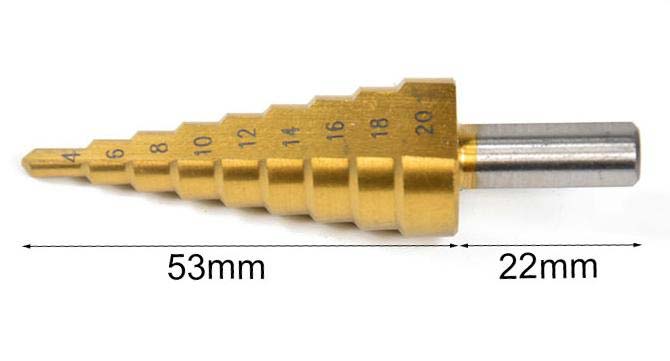

Stepenasta bušilica koristi se za stvaranje rupa različitih promjera u različitim vrstama materijala. Izgled takve bušilice nalikuje konusu s stepenastom površinom.

Bušilica s jezgrom - šuplji cilindar koji se koristi za stvaranje rupa u legurama čelika i obojenih metala. Uklanja metal oko ruba rupe, ostavljajući jezgru netaknutom.

Značajke toplinske obrade

Rezultat visokotemperaturne obrade brzih čelika je promjena u strukturi materijala radi dobivanja određenih fizikalnih i mehaničkih svojstava potrebnih pri radu s ovim alatom.

Žarenje

Čelik HSS, nakon procesa valjanja i kovanja, stječe povećanu tvrdoću i unutarnje naprezanje. U tom smislu, radni komadi su prethodno podvrgnuti žarenju. Žarenje ublažava unutarnje naprezanje materijala, poboljšava obradivost i priprema ga za stvrdnjavanje.

Proces žarenja odvija se na temperaturi od oko 850-900 ° C. Međutim, treba biti oprezan zbog prekomjernog povećanja temperature i trajanja izlaganja, jer to može dovesti do povećane tvrdoće čelika. Zbog niske toplinske vodljivosti legure zagrijavanje se provodi polako i ravnomjerno.

Proizvodi se u peć ubacuju na temperaturu od 200-300 ° C, dok se naknadno zagrijavanje povećava brzinom od 150-200 ° / sat. Postupak završava sporim hlađenjem: prvo u pećnici na 650 ° C, a zatim na sobnoj temperaturi na otvorenom.

Postrojenja za izgradnju strojeva podvrgnuta su izotermičkom žarenju malog broja obratka. Kratko se zagrijavaju na 880-900 ° C, a zatim 2-3 sata prenose u pećnicu s temperaturom koja ne prelazi 720-730 ° C. Kako bi se zaštitili od pojave prekomjernih unutarnjih naprezanja, obratci se hlade u peći na 400-450 ° C, a zatim ostavljaju na otvorenom.

Uobičajeno žarenje traje dulje od izotermnog procesa. Nakon toga, obratci se podvrgavaju mehaničkoj obradi, a zatim se alat podvrgava završnom postupku toplinske obrade - kaljenju i kaljenju.

Otvrdnjavanje

Alati izrađeni od brzog čelika očvršćuju se na temperaturama iznad 1300 ° C. Nakon procesa stvrdnjavanja dolazi do ponovljenog kaljenja na 550-560 ° C. Ova je temperatura potrebna za otapanje velike količine karbida u austenitu kako bi se dobio visokolegirani austenit.

Daljnjim hlađenjem dobiva se visoko legirani martenzit koji sadrži veliku količinu volframa, vanadija i kroma. Martenzit se ne raspada tijekom zagrijavanja do 600 ° C, što brzom čeliku daje crvenu tvrdoću.

Da bi se postigle visoke vrijednosti tvrdoće crvene boje, temperatura tijekom stvrdnjavanja mora biti vrlo visoka. Međutim, postoji granica, s povećanjem koje u čeliku velike brzine počinje brz rast zrna i dolazi do taljenja.

Odmor

Očvrsli brzi čelik potreban je za prolaz procesa kaljenja. Na temperaturi od 550-560 ° C provodi se višestruki postupak u intervalima od 1 sata. Svrha kaljenja je pretvaranje austenita u martenzit. Čelik velike brzine prolazi kroz dva unutarnja procesa:

- Pri zagrijavanju i naknadnom temperiranju, usitnjeni karbid se oslobađa iz zadržanog austenita. Kao rezultat toga, smanjuje se slitina austenita, što olakšava laku transformaciju u martenzit.

- Tijekom hlađenja na 100-200 ° C dobiva se martenzit. Time se također oslobađa unutarnjeg naprezanja nastalog tijekom stvrdnjavanja.

U današnje vrijeme proces ubrzanog kaljenja čelika najčešće se koristi u tvornicama, a odvija se na povišenim temperaturama.