Miješanje

Jedna od najtežih faza u proizvodnji betona od piljevine (čak i početnik u gradnji može napraviti blokove vlastitim rukama) je miješanje, pa se preporučuje uporaba mješalice za beton ili barem mješalice za mort. To će postupak miješanja učiniti ne samo ugodnijim, već i kvalitetnijim.

Prije izlijevanja osušene piljevine u mješalicu za beton, potrebno ih je prosijati kroz sito sa stranom ćelije 1 cm. Zatim piljevinu možete pomiješati s cementom. Tek nakon toga u smjesu se dodaje unaprijed pripremljeno glineno ili vapneno tijesto. Sve komponente moraju se temeljito promiješati i razrijediti vodom. Voda treba dodavati u malim obrocima.

Ako se miješanje betonske piljevine izvrši ispravno, tada će, stisnutom u šaku, smjesa stvoriti plastičnu kvržicu na kojoj će, u nedostatku kapljica vode, biti vidljive udubljenja na prstima. To se smatra glavnim pokazateljem pravilno pripremljene smjese.

Tehnologija proizvodnje drvenog betona

Takav materijal kao što je drveni beton lako je sami izraditi na svom mjestu. Da biste to učinili, trebat će vam inventar:

- miješalica za beton;

- obrasci za izlijevanje gotove smjese.

Također će vam trebati:

- piljevina;

- cement;

- vapno ili glina;

- pijesak.

Sastav materijala za drveni beton

Budući da drveni beton pripada piljevini, postaje jasno da uključuje cement različitih marki. A također se za povećanje čvrstoće materijala od drvenog betona koristi čak i cement s najboljim karakteristikama.

U beton se dodaje strugotina i piljevina. Kad takav materijal nije dovoljan, tada se napuni otpadom od iglica, lišća ili kore, samo u koncentraciji ne većoj od pet posto ukupnog sastava punila.

Količina materijala za stvaranje drvenog betona

Gotov oblik drvenog betona trebao bi biti 5 × 25 mm. Za to se cijeli organski sastav prenosi u drobilicu. Nadalje, takav smrvljeni sastav dodaje se cementnoj smjesi.

Prije su se u tvornicama organske tvari dodavale posebne kemikalije za neutraliziranje šećera. To je zbog činjenice da šećer narušava čvrstoću drvenog betona i mora se ukloniti.

Koraci proizvodnje

- Prosijavanje piljevine s mrežastim sitom - 1 × 1 cm.

- Stavljanje piljevine i pijeska u mješalicu za beton.

- Sastav se miješa u mješalici za beton.

- A koliko je cementa potrebno u drvenom betonu, određuje njegova marka, isporučuje se zajedno s vapnom.

- Miješa se u mješalici za beton.

- Sastav se izlije u kalupe od 15 cm svaki sloj.

U roku od 3 mjeseca drveni beton postaje izdržljiv.

Dakle, koliko cementa ima u arbolitu:

- u 5. razredu drvenog betona nalazi se 1 / M 400 cementa;

- u 10. razredu drvenog betona nalazi se 1 / M 400 cementa;

- u 15. razredu drvenog betona nalazi se 1 / M 400 cementa;

- u 25. razredu drvenog betona nalazi se 1 / M 400 cementa.

Ako postoji odgovarajuća količina cementa, stvara se lagani materijal čvrstoće 400-850 kg / m 2 i otporan je na vatru pri temperaturi od 1000 C.

Tehnologija gradnje

Izgradnja kuće od trupaca i cementa prilično je jednostavna. Prvo izrađuju temelj i podrumski dio - prema istim pravilima kao i za običnu drvenu zgradu od građevinske šipke.

Kako se izvodi izgradnja kuće od klinova i cementa:

- Na podrum se postavlja sloj hidroizolacije.

- Otopina se postavlja na vrh hidroizolacije u dvije trake širine 6-7 centimetara. Razmak između vanjskih rubova traka trebao bi biti jednak debljini zida (duljina trupaca), visina sloja je 3 centimetra. Razmak između traka otopine ispunjen je mješavinom vapna i piljevine, zatim se trupci prvog reda stavljaju na otopinu (potrebno ih je malo protresti i pritisnuti).Razmak između susjednih trupaca trebao bi biti jednak 3 centimetra.

- Naredni redovi klinova postavljaju se na isti način.

- Dok se mort još nije stegao, izvana i iznutra u kućištu izvezeni su šavovi zida, sve se izravnava, otopina se zbije u prazninama između trupaca. Šavovi trebaju biti duboki oko 5 milimetara.

- Izrada otvora za vrata i prozore na željenoj visini, njihova ugradnja se vrši kasnije.

- Za podupiranje potkrovnih greda, krovnih greda, na vrh zidova položen je Mauerlat. Štoviše, grede okvira pričvršćene su na zid žičanim vezicama: kraj žice mora biti uvijen oko klinova u debljini gornjeg dijela zida, drugi mora biti pričvršćen na krovnu gredu. Krov može biti izrađen od bitumenske šindre, drvenih dasaka i drugih materijala.

Zidovi se mogu obložiti ili završiti raznim materijalima iznutra i izvana, slično uobičajenoj drvenoj kući.

Ako se kuća gradi u hladnoj klimi, trupce treba položiti u 2 sloja s unutarnjim džepovima za zrak, koji su ispunjeni izolacijom (po mogućnosti eko vunom). Slojevi zida povezani su dugim trupcima koji prolaze cijelom debljinom zida.

Tehnologija izgradnje kuća od trupaca koristi se već duže vrijeme. Danas se takve zgrade mogu vidjeti u Jakutiji, gdje dostojno služe na temperaturama ispod -50 stupnjeva i savršeno održavaju unutarnju klimu čak i uz prosječne dnevne oscilacije od 40-42 stupnja.

Sastav

Glavna komponenta građevinskog materijala je pijesak, kao i cement i strugotine (čips). Cement utječe na čvrstoću, obradivost i neke druge karakteristike. Kvaliteta cementa koja se koristi za izradu blokova mora biti najmanje M400.

Povećani sadržaj piljevine poboljšava performanse apsorpcije zvuka i toplinske izolacije drvenih betonskih blokova. Drvna sječka mora se prije upotrebe temeljito osušiti.

Na primjer, gotovo uvijek se koristi komponenta koja povećava vatrootpornost materijala. Osim toga, može se upotrijebiti tvar koja odbija glodavce i druge štetnike.

Vrste blokova, njihove kvalitete i karakteristike

Gazirani beton je beton ćelijske strukture. Izrađen je od cementa s dodatkom kvarcnog pijeska i sredstava za pjenjenje. Gotova smjesa se distribuira u kalupe i dodaje voda. Tijekom reakcije masa se pjeni, ispunjavajući kalup.

Kako bi materijal bio jači, gotovi blokovi se obrađuju parom u autoklavu. Kao rezultat izloženosti visokom tlaku, kvarcni pijesak mijenja svoju strukturu, postajući jači. Drugim riječima, blok od pjene je lagani umjetni kamen velike čvrstoće.

Koji su blokovi bolji za izgradnju kupke pri podizanju nosivih zidova i pregrada? Naravno, ovo je gazirani beton iz autoklava (pročitajte: "Kako izgraditi kupelj od gaziranog betona vlastitim rukama - upute korak po korak"). Za izolaciju možete koristiti i neautoklave, budući da on Jeftiniji je, ali njegova trajnost nije toliko visoka.

Blokovi od gaziranog betona nalaze se u različitim gustoćama:

- 0,3-0,5 t / m3 - koristi se za toplinsku izolaciju;

- 0,5-1,2 t / m3 - prikladno za zidove zgrada.

Za izgradnju malih zgrada prikladan je gazirani beton marke D500 gustoće 0,5 t / m3. Također se može koristiti za postavljanje kutija i pregrada, a njegova cijena nije toliko visoka kao kod marki velike gustoće. Prilikom gradnje kupke od pjenastog bloka ili gaziranog bloka, kako bi ih se spasilo, polažu se na rub, dok će zid biti debeo oko 200 mm (detaljnije: "Koji projekt kupke od pjenastog bloka birati - od planiranja do izgradnje "). To će biti dovoljno, jer blok savršeno zadržava toplinu, a sami zidovi i dalje će biti izolirani.

Gazirani beton je poznat po tome što ima malu masu, jednostavan je za obradu (nožna pila je pogodna za rezanje, a rupu možete napraviti jednostavnom bušilicom), nije zapaljiv i s vremenom postaje samo jači.Od minusa, može se primijetiti da je visoko higroskopan (za nekvalitetan materijal) i priličan trošak.

Različiti gazirani beton - plinski silikat - odlikuje se adstrigentnim dodatkom. Za gazirani beton to je cement - do 60%, a za plinski silikat vapno - 24% i 62% kvarcnog pijeska. Osim toga, plinski silikat proizvodi se samo u autoklavu. Materijali se razlikuju po boji i higroskopnosti.

Plinski silikat je bijele boje, sposoban je snažno apsorbirati vlagu iz koje je podložan uništavanju. Gazirani beton, naprotiv, propušta vlagu, održavajući prostoriju na normalnoj razini vlažnosti. Odnosno, pri izboru između ova dva materijala, nedvosmisleno, gazirani beton će biti najbolji izbor.

Pjenasti beton jedna je od vrsta gaziranog betona. Za njegovu proizvodnju koristi se sastav cementa, pijeska i vode u koji se dodaje pjena iz generatora pjene. Tehnologija izrade pjenastih blokova prilično je jednostavna, tako da je proizvodni proces moguć privatno.

To pak stvara brojne opasnosti za krajnjeg korisnika, budući da postoji velika vjerojatnost kupnje materijala loše kvalitete po neprikladnoj cijeni. S vremenom će se takav materijal sigurno početi kvariti i raspadati.

Pozitivna strana pjenastog betona može se smatrati njegovom nižom cijenom u usporedbi s gaziranim betonom i većom razinom higrootpornosti.

Piljevina može poslužiti kao punilo u proizvodnji građevnih blokova, dok se ovaj materijal naziva betonom od piljevine. Lako se reže i buši, a njegova toplinska vodljivost dvostruko je veća od opeke. Osim toga, beton od piljevine je ekološki prihvatljiv i nezapaljiv materijal, te ima malu masu.

Među minusima se može izdvojiti činjenica da se materijal boji vlage, no to se djelomično uklanja prethodnom obradom piljevine mješavinama koje odbijaju vlagu ili hidroizolacijom zidova.

Beton od ekspandirane gline druga je vrsta građevnih blokova koji su, uglavnom, zamijenili blok od šljunka. U ovom slučaju ekspandirana glina (izgorjela i pjenasta glina) djeluje kao punilo. Beton od ekspandirane gline apsolutno je bezopasan, maksimalno higroskopan i ima visoka svojstva toplinske izolacije.

Blokovi izrađeni od takvog materijala imaju relativno malu masu. Kupka iz nje ispada praktičnija nego od gaziranog betona ili gaziranog betona, budući da beton od ekspandirane gline zahtijeva manje materijala za toplinsku izolaciju i lakše je montirati pričvršćivače. Također se prakticira izolacija kupatila. od betonskih blokova od ekspandirane gline iznutra, što je vrlo učinkovito.

Kvalitete toplinske izolacije betona od ekspandirane gline određene su udjelom sastava ispune - što su veće, veće su te kvalitete, ali se gustoća smanjuje. U procesu izgradnje kupke od takvog materijala, najbolje je izvesti izolaciju iznutra.

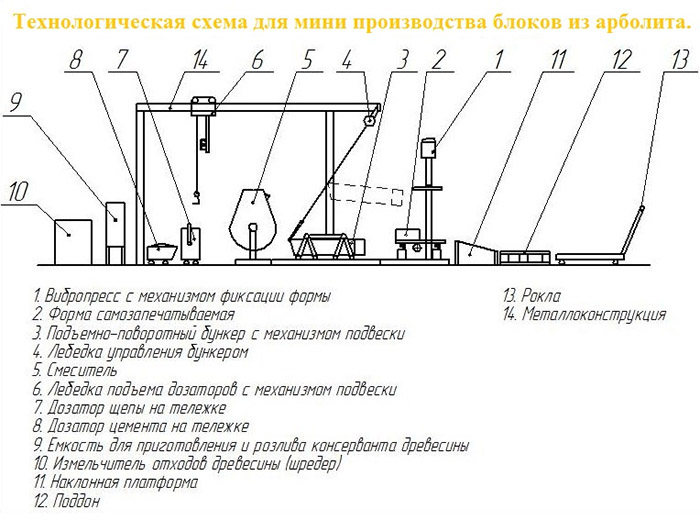

Proizvodnja opeke od piljevine u industrijskim razmjerima

U slučaju da želite staviti u pogon proizvodnju opeke od piljevine i cementa, otvorite vlastiti posao, tada prije svega trebate izraditi poslovni plan.

Prije svega, izračunajte troškove kupnje opreme.

Da biste to učinili, trebat će vam:

- Miješalica za beton;

- Drobilica za mljevenje piljevine i strugotina;

- Vage za vaganje komponenti;

- Dozatori za oblikovanje;

- Vibracijski stol;

- Komora za sušenje;

- Skladišta za skladištenje sirovina i gotovih proizvoda;

- Posebno opremljeno, natkriveno područje ili radionica za proizvodnju opeke ili izolacijskih blokova.

Ako ne želite da proizvodnja ovisi o vremenskim uvjetima, onda je najbolje razmisliti o velikoj, prostranoj, grijanoj prostoriji. U kojem će se moći raditi tijekom cijele godine.

Drugi, ne manje važan aspekt je unaprijed razmisliti gdje ćete početi prodavati gotove proizvode.

Također, svoje proizvode možete ponuditi građevinskim tvrtkama, organizacijama itd.

Nakon što ste saznali tržišne nabavne cijene i nakon što ste ugrubo odredili opseg proizvodnje, možete izračunati uvjete pod kojima će se vaše ulaganje isplatiti.

Budući da proizvodnja opeke od piljevine i cementa ne zahtijeva prevelika ulaganja. Zatim, ako postoji prodajno tržište, možete postići neto dobit za otprilike tri mjeseca.

Veličine proizvoda od piljevine i cementa

Tvorničke veličine standardne piljevine i cementne opeke jednake su omjeru:

- Visina - 20 ili 25 centimetara;

- Širina - 20 ili 30 centimetara;

- Duljina - 40 ili 50 centimetara.

No, dopušteni su i drugi omjeri, osobito ako gradite za sebe. Ako želite, blokove možete napraviti širim od 30 centimetara.

Ili napravite cigle više od 20 centimetara. Morate samo uzeti u obzir da će u ovom slučaju blokovi biti teži, te morate uložiti više truda u njihov transport do objekta.

Dimenzije izolacijskih ploča također se mogu značajno razlikovati u veličini. Mnogi proizvođači proizvode ploče prema svojim provjerenim dimenzijama.

U prosjeku možete odrediti sljedeće veličine:

- Za podnu izolaciju - 82 cm x 62 cm x 8 cm;

- Za izolaciju zidova - 82 cm x 62 cm x 10 cm.

Kao dio izolacijskih ploča: 90% borovice i 10% cementa M500 + mineralizatori.

Proizvodnja

Osušeno drvo, najbolje od mekog, prolazi kroz drobilicu i ulazi u bubanj mješalice za beton.

Voda, aluminij sulfat, cement se miješaju odvojeno. Ovom otopinom prelije se suha piljevina i miješa pet minuta.

Nakon toga se gotova smjesa stavlja u kalupe podmazane rabljenim strojnim uljem. Zbijen je vibracijama i silom. Preša se i osuši.

Suši se unutar 12 - 18 sati u komori za sušenje.

Što manje cementa unesete u postocima, proizvod će se više zagrijati. Međutim, time se smanjuje njegova snaga.

Nasuprot tome, što je više cementa, proizvod je gušći i jači, ali se istodobno povećava toplinska vodljivost.

Potrošnja materijala, proporcije

Odabir sastava za izradu drvenog betona provodi se proračunskom i eksperimentalnom metodom. Mnogo ovisi o vlažnosti, kvaliteti sirovina i vrstama drva.

Također, o tome koju marku proizvoda želite dobiti na izlazu. Za početnu, probnu šaržu, prema GOST -u, preporuča se primjenjivati omjere navedene u uputama za izradu proizvoda od drvenog betona - CH549-82.

U posebnim tablicama koje navode preporučene omjere svih komponenti za prvu seriju.

Video na temu izrade opeke od piljevine, primjer male tvrtke.

Okretanje cigle ili klinker pločica, što je bolje;

Vatrostalne opeke su nezamjenjive;

Puna opeka: definicija, vrste, proizvodnja;

Silikatna opeka, prednosti i nedostaci, primjena;

Što je šamotna opeka.

Blokovi piljevine: karakteristike

Betonska piljevina preuzima određena svojstva i zahtjeve za uporabu u građevinarstvu. Dakle, kako bi se spriječio prodor vlage, podrum kuće obično je izrađen od betona ili opeke visine najmanje 50 centimetara od slijepog područja. Također, odlazak vijenaca izvan ruba fasadnih zidova vrši se najmanje 50 centimetara ugradnjom sustava za uklanjanje rastopljene i oborinske vode.

Debljina šavova između blokova je oko 10-15 milimetara, često se blokovi koriste samo za polaganje izolacijskog unutarnjeg sloja.

Ako se blokovi od cementnih čestica (ploče) koriste za izradu nadvoja za prozore / vrata, moraju se ojačati. Što se tiče ostalih zahtjeva, svi su oni posljedica karakteristika materijala.

Sastav blokova

Glavne komponente betona od piljevine:

Pijesak - povećava čvrstoću, ali smanjuje svojstva toplinske izolacije (stoga je važno odabrati optimalni udio)

Portland cement - minimalna ocjena M400

Drvni strugotine (čips) - poboljšavaju zvučnu / toplinsku izolaciju, osuše prije upotrebe

Posebni aditivi - za otpornost na vatru, impregnaciju glodavaca itd.

Komponente

U proizvodnji piljevine može se koristiti otpad raznih vrsta drva: jela, bor, topola, smreka, bukva, breza, jasen, grab, hrast, ariš. No, crnogorična drvna sječka smatra se najboljim izborom, jer se u njoj povećava koncentracija smole koja štiti od truljenja.

Ubrzano stvrdnjavanje karakteristično je za bor - blokovi se mogu koristiti u građevinarstvu već 40 dana nakon lijevanja u kalupe. Hrastov čips i ariš produljuju razdoblje stvrdnjavanja - potrebno je taloženje najmanje 100 dana.

Kako bi se povećala čvrstoća, otpornost na vatru i smanjila sposobnost upijanja vlage, drvene komponente pripremaju se na poseban način: namočene u vapnenom mlijeku, osušene (prisilno / prirodno), namočene u vodeno staklo pomiješano s vodom (1 dio stakla) i 7 dijelova vode). Kako bi se osigurala homogenost materijala, čips se propušta kroz sito s ćelijama od 10-20 milimetara.

Proporcije

Omjer materijala u sastavu izravno utječe na gustoću i druge karakteristike. Betonska piljevina je različitih klasa koje određuju svojstva i omjere. Dakle, klase M5 / 10 koriste se za izolacijske i rekonstrukcijske radove, M15 / 20 - za izgradnju unutarnjih / vanjskih zidova.

Udjeli materijala za 1 m3 betona od piljevine:

- 5 razreda (gustoća oko 500 kg / m3) - po 50 kg cementa i pijeska, po 200 kg vapna i piljevine

- 10 razreda (650 kg / m3) - 100 kg cementa, 200 kg pijeska, 150 kg vapna i 200 kg piljevine

- 15 razreda (800 kg / m3) - 150 kg cementa, 350 kg pijeska, 100 kg vapna i 200 kg piljevine

- 20 razreda (gustoća 950 kg / m3) - 200 kg cementa, 500 kg pijeska, 50 kg vapna, 200 kg piljevine

Miješanje komponenti

Postupak miješanja je sljedeći: izmjerite sve materijale, pomiješajte suhi pijesak i cement, dodajte vapno i piljevinu, ponovno temeljito promiješajte, ulijte vodu u dijelovima, postižući željenu konzistenciju otopine.

Prvo je poželjno napraviti probnu seriju, provjeriti smjesu na elastičnost: ako se grudvica raspadne, morate dodati vode, ako voda teče prema dolje, smanjiti volumen. Pravilno miješana otopina stvrdne se u roku od jednog sata.

Veličina piljevine

Ovaj parametar ima mali utjecaj na čvrstoću blokova, ovdje je homogenost materijala važnija od vrijednosti. Stoga je piljevina odabrana tako da su sve komponente iste veličine i omogućuju pripremu homogene smjese.

Prikladni su čips iz pilane - nije važno, disk ili remen. Ali nemojte uzimati piljevinu iz kalibracijskih ili cilindričnih strojeva jer su heterogene strukture.

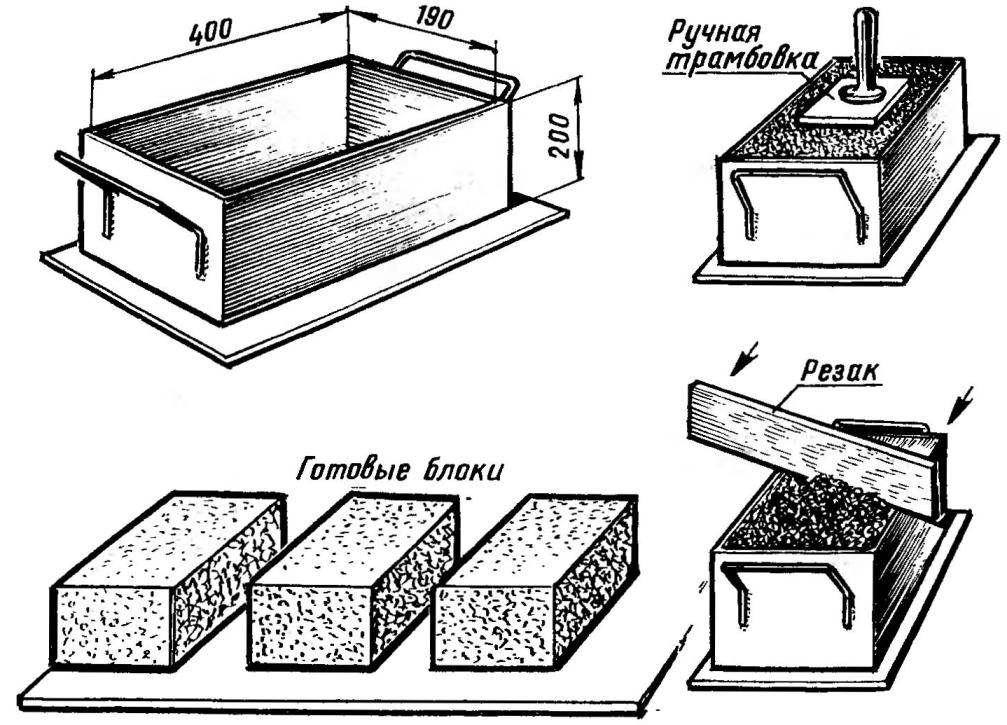

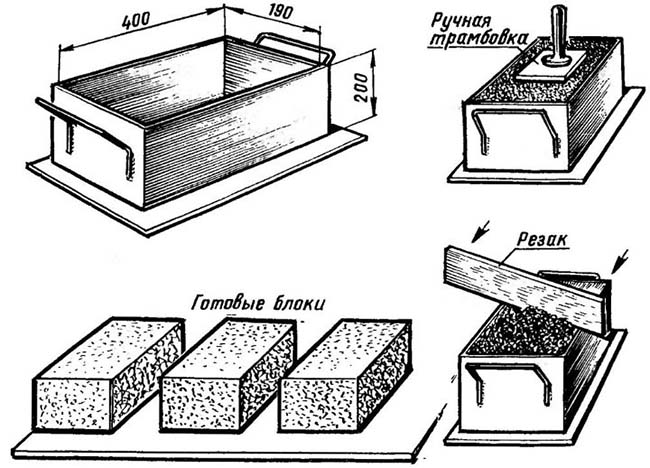

Tehnologija oblikovanja proizvoda

Prije početka ulijevanja, unutarnje površine kalupa podmazuju se mašću, strojnim uljem ili posebnom otopinom za odvajanje. Zatim se smjesa cementa s piljevinom i aditivima unosi u kalup, sloj po sloj. Svaki sljedeći sloj nabija se komadom šipke prekrivene pocinčanim čelikom ili mehaničkim vibracijskim nabijačem.

Napunjeni i nabijeni oblici ostavljaju se jedan dan, nakon čega se blokovi pažljivo uklanjaju, stavljaju na hladno mjesto i prekrivaju plastičnom folijom. Za vrućih dana, kako bi se izbjeglo isušivanje, blokovi se prskaju vodom. Nakon 14-20 dana (pod utjecajem temperature okoline od 20 stupnjeva Celzijusa ili više), blokovi su spremni za upotrebu.

Značajke proizvodnje blokova od strugotine i cementa

- Prije uporabe, strugotine i strugotine moraju se proći kroz sjeckalicu i drobilicu čekića, a također se moraju sortirati na vibrirajućoj rešetki ili kroz ručno sito;

- Gotovu masu s aditivima potrebno je temeljito pomiješati s cementom u mehaničkoj mješalici za beton i tek tada unositi u pripremljene oblike. Omjeri komponenti su različiti. Općenito, preporučuje se recept: 1 dio portlandskog cementa, 6 dijelova mješavine strugotine i strugotine, 2 dijela pijeska + aditivi;

- Tehnologija izrade oblika ili više oblika.S obrubljenih ploča i drvenih blokova odstranjuje se ili uvija okvir dimenzija 600x300x240 milimetara (samoreznim vijcima). Ručke su prikovane na suprotnim stranama okvira (šipke 250x50x50 mm). Na svaki oblik, s dasaka i šipki, paleta se ruši ili uvija. Radi praktičnosti uklanjanja bloka, unutarnja površina okvira i palete presvučena je pocinčanim čelikom ili linoleumom.

Vrste drveno-cementnih materijala

Ovisno o dodanom drvnom punilu, dobivaju se drveno-cementni materijali različitih veličina i struktura. Na rezultat također utječe vrsta veziva.

Među mnogim opcijama, mogu se razlikovati sljedeće široko rasprostranjene vrste:

- arbolit;

- fibrolit;

- piljevina beton;

- iverice povezane cementom;

- ksilolit.

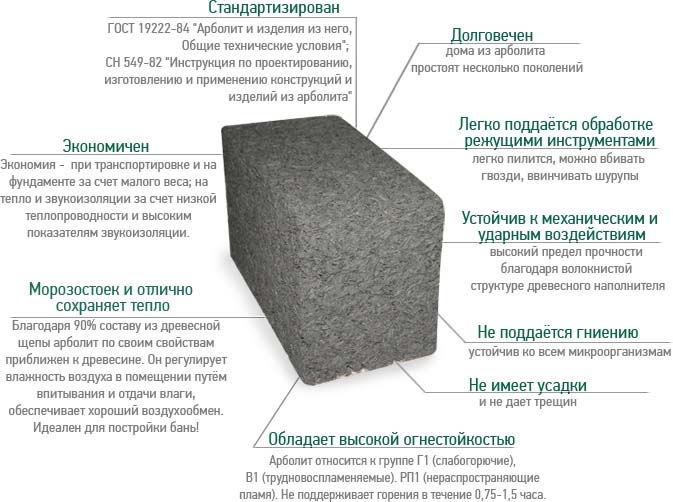

Arbolit

To je materijal s visokim udjelom drvne sječke, vode, veziva - uglavnom portlandskog cementa - i kemijskih dodataka za različite namjene. Za proizvodnju otpada drvne industrije koriste se listopadne i crnogorične vrste. Alternativa je vatra od lana ili konoplje, sjeckana slama, zdrobljeni pamuk i slične sirovine.

Dijeli se u dvije glavne klase: građevinska i toplinska izolacija. U drugom se povećava postotak drvene komponente, ali se smanjuje čvrstoća.

Arbolit se koristi za izradu proizvoda u bilo koju svrhu:

- blokovi za forsiranje vanjskih i unutarnjih zidova;

- podne ploče;

- podovi i obloge;

- velike zidne ploče.

Fibrolit

Ovaj građevinski materijal proizvodi se u obliku ploča na bazi otpadaka strugotine i veziva. Što se tiče parametara, sirovina za punilo za drvo su strugotine duljine 35 cm i veće te širine 5 do 10 cm, usitnjene u vunu.

U sljedećoj fazi drvno punilo se mineralizira kalijevim kloridom, navlaži se vodom u određenom omjeru i pomiješa s cementnim mortom, a zatim utisne u ploče pod tlakom od 0,4 MPa. Zatim slijedi toplinska obrada i sušenje gotovih proizvoda.

Postoje dvije vrste materijala: toplinski izolacijski i izolacijsko-konstrukcijski.

Karakteristična svojstva ovog materijala su:

- jaka hrapavost - određuje njegova visoka svojstva prianjanja s završnim materijalima;

- sigurnost od požara - materijal ne gori s otvorenim plamenom;

- visoke performanse toplinske izolacije - toplinska vodljivost je samo 0,08-0,1 W / m² m;

- jednostavnost obrade - rezanje, bušenje, zabijanje tipla i čavala vrši se bez ikakvih problema;

- apsorpcija vlage u rasponu od 35 do 45%;

- osjetljiv na gljivičnu plijesan pri vlažnosti zraka iznad 35%.

Beton od piljevine

Ovaj je materijal sličan drvenom betonu, ali nema tako stroge kriterije za punilo za drvo. Materijal je tako nazvan zbog svog sastava - sastoji se od pijeska, betona i piljevine različitih frakcija. Osim toga, ovaj materijal može sadržavati vapno i glinu, a postotak pijeska može premašiti postotak drvenog betona. Dakle, pri istoj gustoći, čvrstoća piljevine betona je manja.

Kao rezultat toga, težina noseće konstrukcije izrađene od piljevine bit će veća od težine drvenog betona s istom klasom čvrstoće konstrukcije - M. Toplinsko izolacijska svojstva piljevine također su inferiorna u odnosu na drveni beton.

Osim toga, čvrstoća betona od piljevine inferiorna je od drvenog betona, ali značajno premašuje čvrstoću drugih poroznih blok materijala nedrvnog podrijetla.

Cementne iverice

Takav materijal pripada rasprostranjenoj vrsti, izrađen od mješavine za brijanje drva pomiješane s vodom, cementom i mineralnim dodacima, nakon čega slijedi doziranje, oblikovanje, prešanje i toplinska obrada.

Karakteristične značajke materijala uključuju:

- otpornost na mraz;

- nezapaljivost;

- biološka inertnost.

Jedinstvenost drugih materijala na bazi drva leži u visokoj otpornosti ploča na vlagu.Nedostaci ovog materijala uključuju relativno veliku težinu - 1,4 t / cu. m, što otežava rad s njima iznad prvog kata. Drugi nedostatak je slaba elastičnost, zbog koje se, uz blago savijanje ploče, lomi. S druge strane, ploče su otporne na uzdužne deformacije i koriste se za jačanje okvira.

Ksilolit

Odnosi se na pješčane materijale na bazi magnezijevog veziva i drvni otpad: piljevinu i brašno. Sastav sadrži fine minerale: talk, mramorno brašno i druge sastojke, kao i alkalne pigmente. U procesu proizvodnje koristi se visoki tlak (10 MPa) i temperatura od oko 90 ° C, što osigurava posebnu čvrstoću tijekom stvrdnjavanja.

Karakteristične značajke ksilena su:

- visoka tlačna čvrstoća, ovisno o specifičnoj vrsti (od 5 do 50 MPa);

- izvrsna otpornost na udarna opterećenja - materijal nije usitnjen, već je zdrobljen;

- visoka svojstva buke i toplinske izolacije;

- nezapaljiv;

- otporan na mraz;

- otporan na vlagu.

Za informacije o tome kako vlastitim rukama napraviti blokove cementa i piljevine pogledajte sljedeći video.

Sirovine za proizvodnju betonske piljevine

Osim piljevine, materijal uključuje:

- vapno;

- cement;

- pijesak;

- voda.

Ponekad obrtnici poboljšavaju ovaj sastav dodavanjem gline. Zbog toga se povećava čvrstoća i toplinska vodljivost kuća izgrađenih od piljevine.

Gustoća materijala ovisi o količini pijeska, cementa i piljevine. Pijesak igra važnu ulogu. Što ga je više, to je struktura piljevine betona gušća. Ako je manji, kuća povećava toplinsku vodljivost.

Vrijedi uzeti u obzir da određena količina sirovina može osigurati otpornost na mraz i vodootpornost betona od piljevine. Istodobno je zaštićeno i armaturno zidanje koje pod utjecajem vlage nagriza i uništava njegovu strukturu.

U proizvodnji građevinskog betona od piljevine uzimaju se u obzir sljedeće tehničke karakteristike kuća:

- debljina zidova buduće kuće;

- broj nosivih zidova;

- broj unutarnjih pregrada;

- broj katova vikendice.

Pozitivne i negativne karakteristike

Prednosti blok materijala od piljevine (potvrđene su brojnim pregledima datim u materijalu o prednostima i nedostacima drvenog betona):

- jednostavan za obradu - beton od piljevine može se rezati običnom pilanom i bušiti, baš kao i gazirani beton ili pjenasti beton;

- ima dobre karakteristike prianjanja - pri obradi ljepilima završni premaz je pouzdano pričvršćen na njega;

- dobra svojstva toplinske izolacije;

- slabo zapaljivo - uz pravilnu tehnologiju proizvodnje, piljevina beton može izdržati izravnu izloženost vatri oko tri sata (ako količina piljevine ne prelazi 50% ukupnog volumena);

- ekološki prihvatljiv;

- zvučno izoliran;

- jednostavno zidanje;

- dug vijek trajanja.

Betonska piljevina stječe svojstvo vatrootpornosti kao rezultat omotavanja piljevine cementno-pijesnom smjesom. U usporedbi s betonom s granulama ekspandiranog polistirena, blokovi piljevine otporniji su na vatru.

Nedostaci uključuju dugo vrijeme liječenja. Nakon proizvodnje, građevinski blokovi debljine 20 cm ostavljaju se 3 mjeseca da se potpuno stvrdne. Tek nakon tog razdoblja možete ih početi polagati. Betonska piljevina ima slabu vodootpornost. Stoga bi nakon izgradnje kuće trebalo postaviti parnu barijeru kako bi se zaštitila iznutra i izvana zgrade.

Kako to učiniti sami?

Postoji mnogo tehnologija za izradu blokova od piljevine. Ne samo cement, već i gips ili glina mogu se odabrati kao vezivo. Ali ako će se blok materijal koristiti za izgradnju opterećenih konstrukcija (zidova), tada se uzima portland cement.Za samostalnu pripremu žbuke preporučuje se uporaba mješalice za beton, jer je potrebna potpuno homogena konzistencija.

Prema tehnologiji utvrđenoj u skladu s GOST -om, za izradu visokokvalitetnih blokova bit će potrebno miješati komponente u sljedećim omjerima - 1 dio cementa, 1 piljevina, 3 pijeska i 50% volumena veziva voda. Kalcijev klorid uzima se 40 puta manje od količine cementnog praha. Odnosno, za 20 kg portlandskog cementa M400 bit će potrebno 20 kg piljevine, 59-60 kg pijeska i 10 litara vode. Dodatno se ulije 0,5 kg kalcijevog klorida. U postotku, piljevina bi trebala činiti gotovo 55%ukupnog volumena otopine, pijesak - 26%, cement - oko 12%, voda - 7%.

Pijesak se koristi u srednjoj ili krupnoj veličini. Istodobno se dodaje oko 10% fine frakcije. Ulijeva se samo čista voda. Pitka ili kišnica je najbolja, glavna stvar je bez nečistoća i prljavštine.

Da biste sami napravili blokove, trebat će vam oblici u koje će smjesa stati. Preporuča se učiniti ih sklopivim, tako da je prikladnije izvući gotov materijal. Može se graditi od ploča debljine 20 mm. Unutra su zatvoreni čeličnim limovima tako da se vlaga iz otopine ne upija u drveno kućište. Osim toga, zahvaljujući metalu, blok materijal se može lako odvojiti od kalupa.

Tehnologija proizvodnje: piljevina se prosijava kroz sito i miješa s portlandskim cementom i pijeskom. Postepeno se ulijeva voda. Za provjeru kvalitete otopina se stisne u šaku. Trebao bi se zgnječiti u grumen, voda ne smije istjecati. Ako su kapljice vidljive, onda nije pravilno pomiješana. Nakon pripreme, sastav se mora potrošiti u roku od sat i pol. Smjesa se stavlja u kalup. Svakih 20 cm nabija se za zbijanje i uklanjanje zraka. Nakon punjenja sve se ostavi 4 dana. Nakon toga se može rastaviti i presaviti blok građevinski materijal u suhoj i prozračenoj prostoriji radi daljnjeg stvrdnjavanja.

Osobitosti

Za drvene betonske blokove koristi se ne piljevina s pijeskom, već samo sječka; potreban je i cement i različiti dodaci koji poboljšavaju druge karakteristike. U usporedbi s betonom od piljevine, ovaj materijal ima još bolja svojstva toplinske izolacije. Jednako je lagan, otporan na mraz i nezapaljiv. Blokovi su ekološki prihvatljivi, laki su za rezanje i rukovanje.

Za samostalnu proizvodnju takvih blokova trebat će vam obrasci. Otopina se miješa u mješalici za beton. Za izradu drvenih betonskih blokova komponente se miješaju u sljedećim omjerima: 3 dijela cementa, 3 dijela drvne sječke i 4 dijela vode. Prvo se čips sipa u mješalicu za beton i ulijeva voda (ne odjednom, samo u polutekuće stanje). Dodaje se tekuće staklo (1% od ukupnog broja). Nakon što je konzistencija homogena, ulijeva se portland cement M400 i ulijeva ostatak vode.

Nakon što se otopina dobro promiješa, stavlja se u kalup za blokove od drvenog betona. Svakih 15-20 cm smjesa se nabija. Dan kasnije, ako se materijal stvrdnuo, uklanja se iz kalupa i ostavlja da se stvrdne. Nakon 2-3 tjedna blokovi se mogu koristiti.