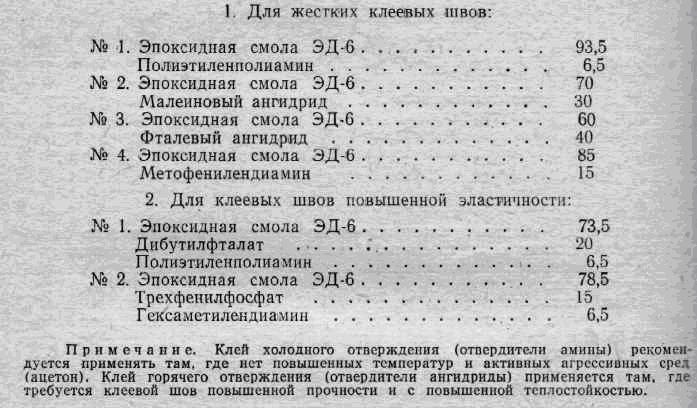

Otvrdnjavanje epoksidne smole ED-20

Neotvrdnuta dijana epoksidna smola ED-20 može se pretvoriti u topljivu i netopivu

stanje djelovanjem sredstava za stvrdnjavanje (učvršćivača) različitih vrsta - alifatskih i aromatskih di- i poliamina,

poliamidi niske molekularne težine, di- i polikarboksilne kiseline i njihovi anhidridi,

fenol-formaldehidne smole i drugi spojevi.

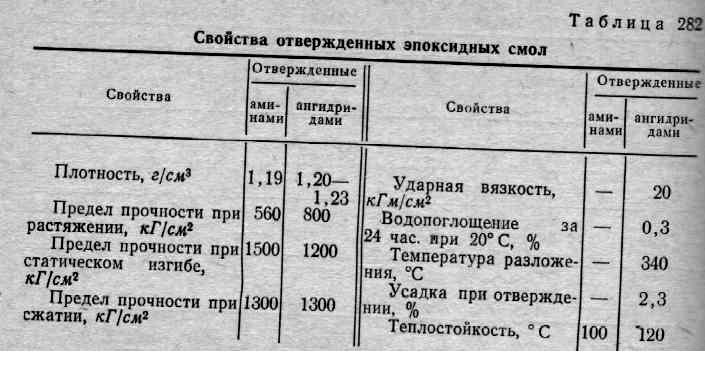

Ovisno o korištenom učvršćivaču, svojstva stvrdnutog epoksidnog limenka ED-20 mogu

variraju u najširem rasponu.

ED-20 se koristi u industriji u čistom obliku,

ili kao sastavni dijelovi kompozitnih materijala - spojevi za nanošenje i impregnaciju, ljepila, brtvila,

veziva za pojačanu plastiku, zaštitni premazi.

Karakteristike smole ED-20

Epoksidna smola ED-20 nije eksplozivna, ali gori kad se unese u izvor vatre. Hlapljive komponente (toluen i epiklorhidrin) nalaze se u

smola u količinama određenim isključivo analitičkim metodama,

a odnose se na tvari 2. klase opasnosti prema stupnju utjecaja na ljudsko tijelo.

Smola ED-20 skladišti se u dobro zatvorenoj posudi u zatvorenim skladištima na temperaturi koja ne prelazi 40 ° C.

Zajamčeni rok trajanja epoksida ED-20 je 1 godina od datuma proizvodnje.

Epoksid se može isporučiti s učvršćivačima

hladno i mokro stvrdnjavanje.

Kvalitativni pokazatelji epoksidne smole ED-20 prema GOST 10587-84:

| № | Naziv indikatora | Standard prema GOST -u | |

|---|---|---|---|

| Vrhunska ocjena | Prvi razred | ||

| 1 | Izgled | Visoko viskozna prozirna bez vidljivih mehaničkih nečistoća i tragova vode | |

| 2 | Boja na ljestvici željezo-kobalt, ne više | 3 | 8 |

| 3 | Maseni udio epoksidnih skupina,% | 20,0-22,5 | 20,0-22,5 |

| 4 | Maseni udio iona klora,%, ne više | 0,001 | 0,005 |

| 5 | Maseni udio saponificiranog klora,%, ne više | 0,3 | 0,8 |

| 6 | Maseni udio hidroksilnih skupina,%, ne više | 1,7 | — |

| 7 | Maseni udio hlapljivih tvari,%, ne više | 0,2 | 0,8 |

| 8 | Dinamička viskoznost, Pa * s pri 20 ° C | 13-20 | 12-25 |

| 9 | Vrijeme želatinizacije s učvršćivačem, h, ne manje | 8,0 | 4,0 |

Dodatne informacije o smoli ED-20

Mjere opreza: Rad s epoksidnim smolama mora biti opremljen zaštitnom odjećom i osobnom zaštitnom opremom. Sve radnje pri radu s epoksidnim smolama treba izvoditi u prostorijama opremljenim dovodnom i odvodnom ventilacijom

Skladištenje: Epoksid-diana smola se skladišti u dobro zatvorenoj posudi u zatvorenom skladištu na temperaturi koja ne prelazi 40 ° C.

Pakiranje: Epoksidne smole isporučuju se u čeličnim kantama, bačvama, bačvama. Za dostupnost pakiranja pogledajte tablicu cijena.

Zajamčeni rok trajanja je 12 mjeseci od datuma proizvodnje.

Šifra epoksidne smole tip ED-20 CAS br.25068-38-6. Engleski naziv-Poly (bisfenol-A-ko-epiklorohidrin)

Tekuća epoksidna smola (Biphend A tip), Epoksidni ekvivalent: 184-194 g / ekv.

Osnovna smola ED-20 u proizvodnji plastike ojačane staklom i ugljičnim vlaknima

Primjena osnovne epoksidne smole ED-20 u proizvodnji kompozita, kao armaturno punilo

rovingi i tkanine od stakla i ugljika, metode ručnog polaganja impregnacije pod vakuumom, namatanje, izlijevanje itd. nisu tehnološke i

mogu se opravdati samo ekonomskim razlozima.

Naša tvrtka nudi niz analoga ED-20:

epoksidna tekuća smola KER-828,

, smola BE-188,

NPEL-128,

DER-331,

DER-330,

EPOTEC YD-128,

YD-128,

Eposir-7120.

Za dobre rezultate stručnjaci obično preporučuju

koristite epoksidne smole modificirane aktivnim razrjeđivačima, na primjer iz našeg asortimana:

- Odabir modificirane epoksidne smole

- Modificirana epoksidna smola Etal-370

- Modificirana epoksidna smola Etal-245

- Modificirana epoksidna smola Etal-247

- Modificirana epoksidna smola Etal-249

- Epoksidni spoj K-115

- Epoksidni spoj K-153

- Epoksidni spoj K-153A (smola)

- Epoksidni spoj KDA

- Niskotemperaturni prozirni epoksidni spoj Etal-27NT / 12NT

- Modificirana epoksidna smola Etal-148 za elastične sastave

- Modificirana epoksidna smola Etal-200M

Kako ispravno razrijediti

Priložene upute proizvođača navode opis omjera koje treba poštivati pri pripremi otopine, a također navode i uvjete polimerizacije sloja. No, same radnje potrebne za dobivanje željenog sastava obično nisu opisane. Svi navedeni podaci moraju se strogo poštivati, vrste učvršćivača se ne smiju mijenjati, u protivnom se može pokazati da je epoksid potpuno drugačiji i neće biti visoke kvalitete.

Ako se želi pripremiti velika količina smole, potrebno je pripremiti posudu u kojoj se može zagrijati. Zagrijava se u vodenoj kupelji 10-15 minuta, temperatura se dovodi na oko 50 stupnjeva.

Prilikom odabira metode vrućeg stvrdnjavanja postupite na sljedeći način:

Izmjerite količinu sastava koja će se zagrijati

Bolje je to učiniti u dijelovima, jer se sastav brzo zamrzava.

Zagrijava se vodena kupelj, u nju se stavlja posuda u koju se ulijeva smola, važno je paziti da u nju ne uđe tekućina.

Pokazivači temperature kupke moraju se pratiti, pregrijavanje može dovesti do propadanja materijala.

Kad dođe do zagrijavanja, potrebno je temeljito promiješati, uvođenje učvršćivača događa se postupno, velika količina se ne može odmah ubrizgati.Priložene upute proizvođača ukazuju na opis omjera koje treba poštivati pri pripremi otopine.

Priložene upute proizvođača navode opis omjera koje treba poštivati pri pripremi otopine.

Priložene upute proizvođača navode opis omjera koje treba poštivati pri pripremi otopine.

Možete koristiti sljedeće opcije:

- DBP, dodan u maloj količini, može se uliti najviše 5% od ukupnog iznosa. Pomaže poboljšati učinkovitost zaštite od pukotina, niskih temperatura i mehaničkih naprezanja;

- DEG-1. Aktivni razrjeđivač za smole. Povećanje njegove količine u sastavu omogućuje smanjenje sličnosti epoksida s gumom. Dopušteni iznos kreće se od 3% do 10%. Ne može se koristiti za dobivanje prozirnih proizvoda;

- TEG-1. Ima slične karakteristike kao prethodni tip, ali je viskozniji. Otapa se u vodi.

Da bi epoksidu dala elastičnost, dodaju mu se plastifikatori.

Da bi epoksidu dala elastičnost, dodaju mu se plastifikatori.

Imenovanje učvršćivača

Uloga učvršćivača je da nije samo katalizator reakcije, već i punopravni sudionik u njoj. Rezultat je spoj određene konzistencije, pogodan za rad. Rezultirajući proizvod nakon skrućivanja odlikovat će se pouzdanošću, snagom i izdržljivošću.

Sastav suvremenih spojeva uključuje tvari koje utječu na ubrzanje procesa stvrdnjavanja, što ovisi o temperaturi otopine i vrsti upotrijebljenog učvršćivača. Komercijalno su dostupna rješenja koja se učvršćuju čak i pri niskim temperaturama. Polimerizacija nekih spojeva moguća je u uvjetima visoke vlažnosti.

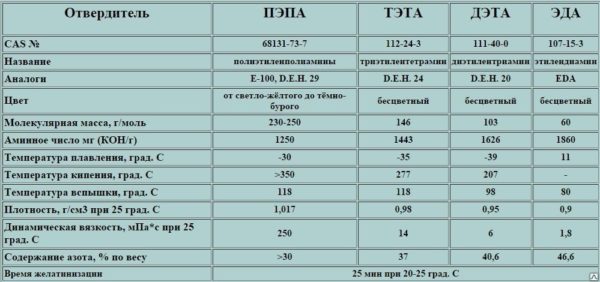

Vrste učvršćivača

Vrste učvršćivača

Za potrebe kućanstva koristi se smola koja se stvrdne na normalnoj temperaturi, naziva se i "hladno stvrdnjavanje". Međutim, najtrajniji, kemijski i mehanički otporni su proizvodi izrađeni od vruće stvrdnutih formulacija.

Stupanj homogenosti, tvrdoće, trajnosti i transparentnosti sastava ovisi o tome koliko je točno odabran udio učvršćivača. Neispravno odabrana količina i miješanje komponenti smanjuju karakteristike kvalitete, utječu na smanjenje vijeka trajanja otopine i rezultirajućeg proizvoda.

Sorte

Na kvalitetu rezultata prvenstveno utječe vrsta učvršćivača, a ne smola. Najčešće jeftine inačice su učvršćivači PEPA i TETA.Međutim, njihova je kvaliteta znatno niža od one modificiranih formulacija.

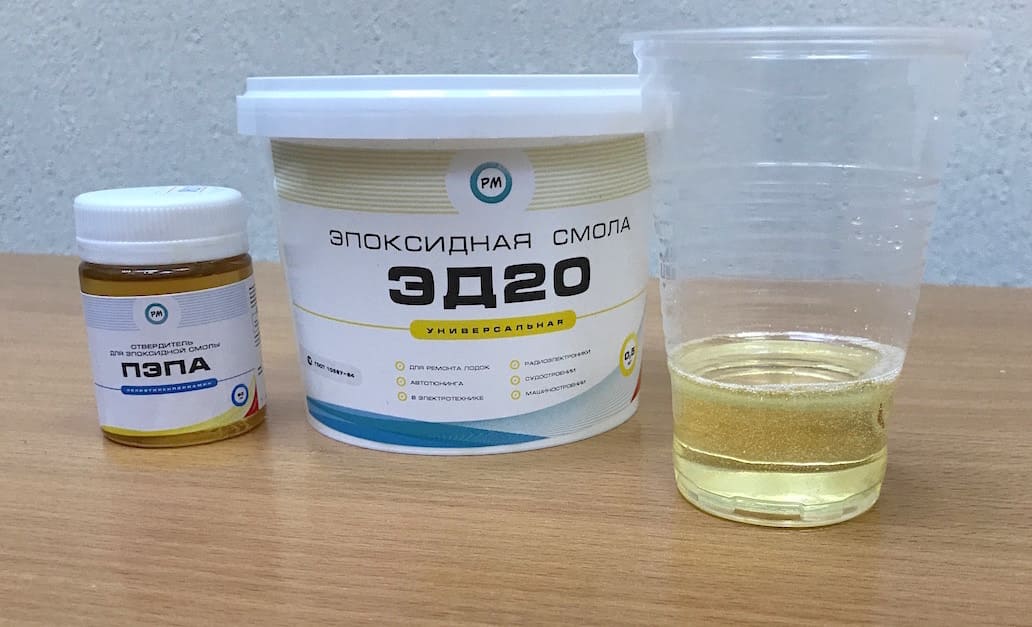

Set s učvršćivačem PEPA

Set s učvršćivačem PEPA

Glavni nedostaci jeftinih formulacija uključuju sljedeće:

- Temperatura pri kojoj dolazi do stvrdnjavanja za TETA je najmanje 30 stupnjeva, za PEPA - 15 stupnjeva.

- Sastavi su osjetljivi na vlagu - to je značajan nedostatak pri izvođenju hidroizolacijskih radova ili pri izlijevanju poda.

- Polimerizacija se događa brzo, pa je stvaranje debelog sloja problematično.

Što se tiče modificiranih spojeva, ti im nedostaci nisu svojstveni. Jedini nedostatak su visoki troškovi.

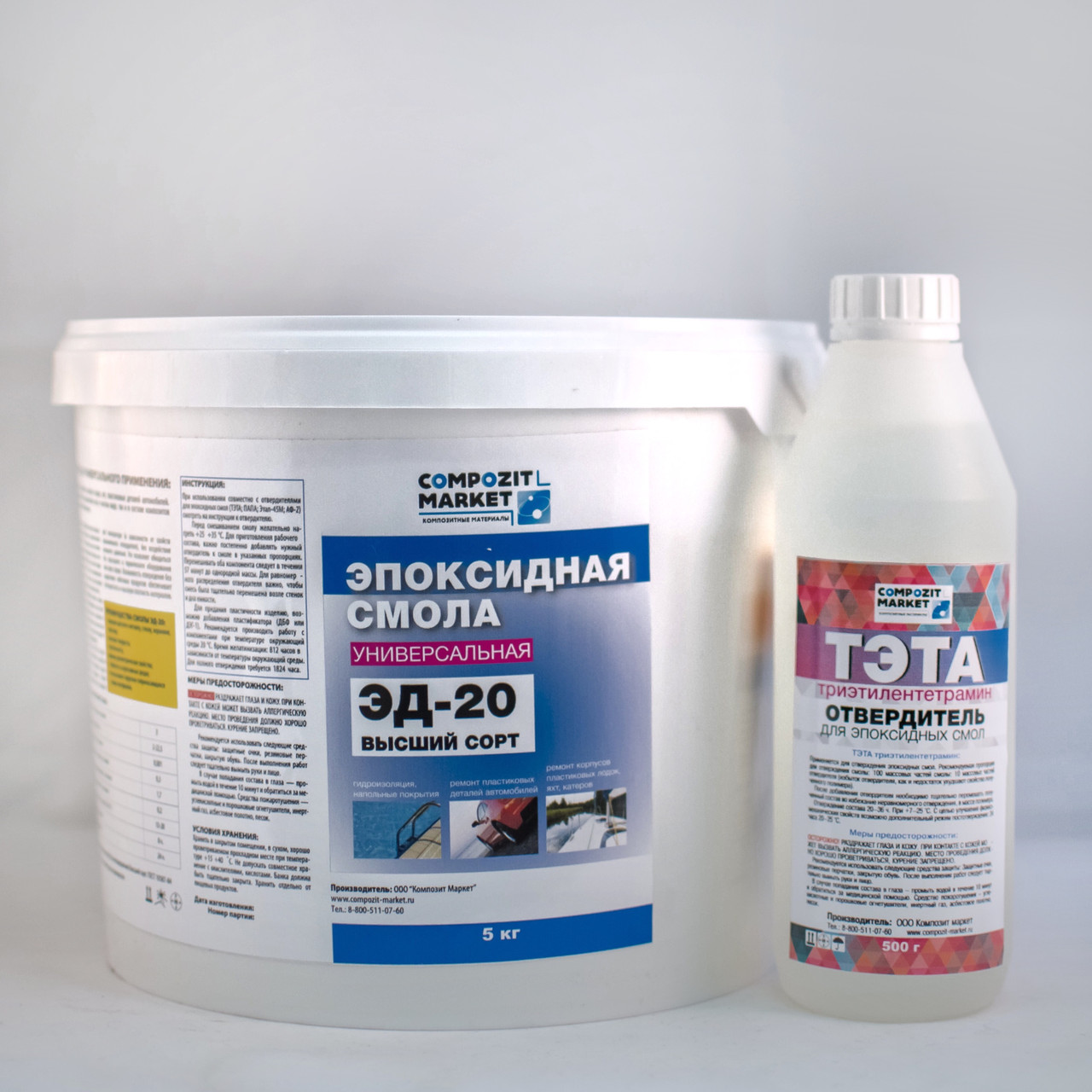

Set s učvršćivačem TETA za dobivanje bistre otopine

Set s učvršćivačem TETA za dobivanje bistre otopine

Usporedimo li ove dvije vrste učvršćivača, lakše je raditi s PEPA -om jer dopušta lagano odstupanje od proporcija i savršeno se ponaša na sobnoj temperaturi.

Karakteristike različitih marki učvršćivača

Karakteristike različitih marki učvršćivača

Karakteristike i svojstva

ES karakterizira otpornost na halogene, kao i kaustične lužine i kiseline. Otapa se u acetonu i nekim esterima bez stvaranja filma. Pogledajmo pobliže parametre epoksidne smole.

Očvrsli ES zadržava svoj oblik i volumen. Ovo svojstvo omogućuje proizvodnju kalupa i drugih proizvoda. Nakon stvrdnjavanja smola se gotovo ne skuplja pa volumen obratka ostaje nepromijenjen.

Većina smola otporna je na abrazive i agresivne otopine. To vam omogućuje korištenje bilo kakvih sastava deterdženta pri radu s epoksidnim proizvodima. Čak i ako se na premazu pojave mali nedostaci, s malom količinom epoksida, oni se mogu lako i brzo ukloniti.

ES je vodootporan, ovo svojstvo igra važnu ulogu u izboru završnih materijala u prostorijama s visokom vlagom. Na primjer, kuhinjske ploče izrađene od epoksida imaju dugo razdoblje korištenja, dok moduli namještaja izrađeni od vlaknastih ploča, zbog česte izloženosti vlazi, vrlo brzo propadaju.

Posjedujući povećanu toplinsku otpornost, sastav vri na +155 stupnjeva, s većom "vrućom" izloženošću počinje se topiti. Tvar pripada II klasi opasnosti, ne zapali se čak i ako se dovede u otvorenu vatru. Ove su karakteristike tipične za sve vrste ES. Međutim, mogu se pojaviti u različitim stupnjevima ovisno o aditivima koji se koriste u pripremi epoksida.

3 Tehnički zahtjevi

3.1 Epoksi-diana smole se proizvode u skladu sa zahtjevima ove norme prema tehnološkim propisima odobrenim na propisan način.

3.2 Ovisno o fizikalnim i kemijskim svojstvima, utvrđuju se sljedeće vrste epoksidno-dianskih smola: ED-22, ED-20, ED-16, ED-14, ED-10, ED-8. Oznaka razreda sastoji se od blokovi slova i brojeva: - prvi blok - oznaka smola "ED" (E - epoksid; D - difenilolpropan); - drugi blok - brojevi koji odgovaraju nižoj vrijednosti norme u smislu "masenog udjela epoksidnih skupina" ".

3.3 Značajke

3.3.1 Što se tiče fizikalnih i kemijskih parametara, epoksidno-dianske smole moraju odgovarati zahtjevima i standardima navedenim u tablici 1.

3.4 Zahtjevi za sirovineZa proizvodnju epoksi-dijanskih smola trebao bi se koristiti samo vrhunski epiklorhidrin.

|

Naziv indikatora |

Norma za marku |

Metoda ispitivanja |

|||||||||

|

ED-22 |

ED-20 |

ED-16 |

ED-14 |

ED-10 |

ED-8 |

||||||

|

vrhunska ocjena |

prvi razred |

vrhunska ocjena |

prvi razred |

vrhunska ocjena |

prvi razred |

vrhunska ocjena |

prvi razred |

||||

|

1 Izgled |

Viskozan proziran |

Transparentna visoke viskoznosti |

Vrlo viskozan, proziran |

Čvrsto prozirno |

Prema 7.3 ovog standarda |

||||||

|

Bez vidljivih mehaničkih nečistoća i tragova vode |

|||||||||||

|

2 Boja na ljestvici željezo-kobalt, referentni broj otopine *, nije tamnija |

3 |

5 |

3 |

8 |

3 |

8 |

10 |

6 |

2 |

6 |

Prema 7.4 ovog standarda |

|

_______________ * Tekst dokumenta odgovara izvorniku. -. |

|||||||||||

|

3 Maseni udio epoksidnih skupina,% |

p 22.1-23.6 |

20,0-22,5 |

16,0-18,0 |

13,9-15,9 |

10,0-13,0 |

8,5-10,0 |

8,0-10,0 |

Prema GOST 12497 i 7.5 ove norme |

|||

|

4 Maseni udio iona klora,%, ne više |

0,001 |

0,003 |

0,001 |

0,005 |

0,002 |

0,004 |

0,006 |

0,006 |

0,001 |

0,003 |

Prema GOST R 52021, odjeljak 8 |

|

5 Maseni udio klora za saponiranje,%, ne više |

0,2 |

0,5 |

0,3 |

0,8 |

0,3 |

0,5 |

0,6 |

0,6 |

0,2 |

0,3 |

Također |

|

6 Maseni udio hidroksilnih skupina,%, ne više |

1,0 |

Nemojte definirati |

1,7 |

Nemojte definirati |

2,5 |

Nemojte definirati |

Prema GOST 17555 i 7.6 ove norme |

||||

|

7 Maseni udio hlapivih tvari,%, ne više |

0,1 |

0,4 |

0,2 |

0,8 |

0,2 |

0,4 |

0,6 |

0,6 |

0,2 |

0,3 |

Prema GOST 22456 i 7.7 ove norme |

|

8 Dinamička viskoznost, Pa s, pri (25,0 ± 0,1) ° C (50,0 ± 0,1) ° C |

8-12 |

7-12 |

13-20 |

12-25 |

Nemojte definirati |

Prema 7.8 ovog standarda |

|||||

|

Nemojte definirati |

5-18 |

5-20 |

20-40 |

Nemojte definirati |

|||||||

|

9 Temperatura omekšavanja prema metodi "ring and ball", ° C, ne više |

Nemojte definirati |

65 |

65 |

Prema GOST 11506 |

|||||||

|

10 Vrijeme želatinizacije, h, ne manje |

18,0 |

9,0 |

8,0 |

4,0 |

4,0 |

3,0 |

2,5 |

2,0 |

3,0 |

2,0 |

Prema 7.9 ovog standarda |

3.5 Označavanje

3.5.1 Transportne oznake-u skladu s GOST 14192 s primjenom znakova rukovanja: "Čuvati dalje od vlage", "Up." Tekuće epoksidno-dijane smole) ili 3077 (za čvrste epoksidno-dijane smole).

3.5.2 Oznaka koja karakterizira zapakirani proizvod mora sadržavati: - naziv proizvođača, njegov zaštitni znak i pravnu adresu; - naziv proizvoda, njegovu marku i razred; - broj serije; - težinu serije; - datum proizvodnje; - oznaka ovog standarda. Način primjene podataka o označavanju i manipulacijskih znakova u skladu je s GOST 14192.

3.5.3 Označavanje proizvoda isporučenih za izvoz mora biti u skladu sa zahtjevima ugovora o opskrbi ili uvjetima vanjsko -ekonomskog ugovora, uzimajući u obzir zahtjeve ovog standarda.

3.6 PakiranjeEpoksidno-dianske smole pakirane su u bačve prema GOST 13950 i u bačve prema GOST 5044.

Vatrostalne smole

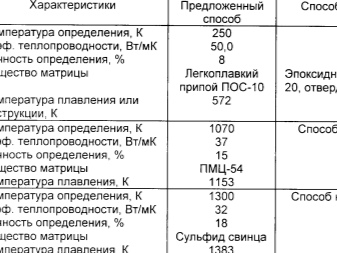

Postoje vatrostalne smole, to su prije svega bezhalogene KDP-555MC80, KDP-540MC75, KDP-550MC65. Prvi brojevi u indeksu nakon kombinacije slova KDP označavaju kritičnu temperaturu koju ova smola može izdržati kada se koristi kao vezivno sredstvo za neke kompozite. Glavno područje primjene takvih vatrostalnih smola je u zrakoplovnoj i svemirskoj industriji, gdje se materijali izrađeni s KDP -om koriste u izradi vanjskih kontura krila, obloga koje mogu izdržati velika dinamička opterećenja stabilizatora za kontrolu leta, elerona i lopatica.

Plastika ojačana ugljičnim vlaknima, koja je u stanju izdržati višestruke visoke temperature, značajno doprinosi vatrootpornosti takvih materijala. No, sama baza stječe vatrostalna svojstva, prije svega, zbog aditiva koji se u nju unose tijekom polimerizacije u obliku spojeva organoelemenata. Prije svega - silicij silicij.

Tijekom modifikacije epoksidne smole s tim elementima mijenjaju se mnoga svojstva takve smole, a često i prilično značajna. Promjene nisu uzaludne; dok se održava glavni parametar u obliku otpornosti na toplinu, obično je potreban još jedan. Na primjer, održavanje plastičnosti ili stabilnosti svojstava smole kao dielektrika, štoviše, u širokom temperaturnom rasponu. To se obično postiže uključivanjem acikličkih diepoksida u polimerni lanac umjesto baze dijana, ali tada se povećava krhkost proizvoda napravljenih od takve smole.

Obično, što je veći numerički indeks epoksidnih smola (ED 16, 20, 22), veća je vjerojatnost da će se pod utjecajem ekstremno visokih temperatura prijelaz očvrslog polimeriziranog oblika smole odmah dogoditi u destruktivnu kristalnu stanju, uz prethodno pucanje monolita. Nije omogućen prijelaz u neku vrstu agregatnog tekućeg stanja u ponašanju smole. Možda samo neko prethodno omekšavanje, smole se deformiraju.

Smole s numeričkim indeksima ED-6 i ED-15 otpornije su na visoke temperature. Kada su izložene relativno niskim temperaturama u rasponu od 200-250 ° C stupnjeva, proizvodi iz takve smole počinju ispuštati plinovite proizvode i bezbojnu viskoznu tekućinu. To je posljedica procesa koji obrću polimerizaciju koja se dogodila tijekom stvrdnjavanja proizvoda.Naravno, nema govora o punopravnoj obrnutoj reakciji, procesi uništenja prevladavaju nad "spajanjem" molekula, a naznačena temperatura u njezinoj gornjoj granici kritična je i predisponira. S trajanjem izloženosti više od sat vremena, a još više s povećanjem, procesi razgradnje epoksidnih komponenti postaju nepovratni, s naglim padom svih svojstava svojstvenih materijalu.

Najviše postojani epoksidni materijali dobivaju se sintezom fluoriranih difenilolpropana. Ove tvari igraju ulogu latentnih ili latentnih učvršćivača, kemijski neutralnih prema smoli na sobnoj temperaturi, ali počinju aktivno raditi na polimerizaciji smole kada su izložene temperaturama od 100 ° C ili više, kada su njezina kemijska i fizikalna svojstva početi mijenjati. To uključuje dicijandiamid, melamin, izoftalildihidrazid.

Točno proizvodi od ovih epoksida smole, u koje su uneseni silicij -silicijski plastifikatori, postavljaju se kao glave za usisavanje brodova koji se lansiraju u orbitu, a lansiraju se na elemente dinamičke kontrole lansirnih vozila i nadzvučnih zrakoplova ojačanih ugljičnim vlaknima.

U budućnosti razvoj elemenata nosivog okvira upravljačkih elemenata hiperzvučnih vozila. Gornja granica temperature za njih trenutno prelazi 550 ° C stupnjeva. Iako to, naravno, nije dovoljno, kemičari ne miruju, razvijaju se nove metode za poboljšanje fizikalnih svojstava oligomera. Obećavajući trend je uvođenje finih prahova od vatrostalnih metala ili njihovih karbida, na primjer, volframovog karbida, u sastav epoksidnih polimera.

Smola ED-20 (ED-16) i brzina miješanja s učvršćivačem (PEPA) (ljepilo EDP)

Ranije je dobro poznato dvokomponentno ljepilo marke EDP koje se prodaje u trgovinama postalo nadaleko poznato među ruskim građanima. Zapravo, EDP ljepilo nije ništa drugo do smola (najčešće marke ED-20) i učvršćivač za epoksidno-diodne smole-marka PEPA (polietilenski poliamini).

Pri kupnji EDP ljepila, koje se sastojalo od dvije boce, sadržaj boca se miješao i dobilo se punopravno ljepilo. Vrijeme stvrdnjavanja ovog ljepila variralo je od 30 minuta do 2 sata, a vrijeme potpunog sušenja - do dva dana.

Brzine miješanja smole i učvršćivača smole i učvršćivača ED-20 (ED-16) GOST 10587-84 za proizvodnju ljepila.

Smola ED-20 (ED-16) GOST 10587-84 (kao i kampanje na njihovoj osnovi, poput K-153 i slično) miješaju se s učvršćivačem PEPA (polietilenski poliamini) u omjeru 10: 1 (optimalan omjer za hladno stvrdnjavanje). To jest, za 10 jedinica smole dodaje se 1 jedinica učvršćivača. Ili, drugim riječima, postotak učvršćivača je 10%. Ovisno o potrebama ili tehnološkom procesu, postotak učvršćivača može varirati od 8% do 20%. Ali morate jasno razumjeti da se pri 20% učvršćivača proces polimerizacije događa s puno topline. Također, s velikom količinom učvršćivača smanjuje se vrijeme stvrdnjavanja (značajno), ali se i karakteristike čvrstoće pogoršavaju.

Pravila miješanja

Smola, kao i učvršćivač, podložna upotrebi hladnih uvjeta - prije miješanja mora se zagrijavati u toploj prostoriji (18 ... 25C) najmanje jedan dan. Prisilno grijanje na instalacijama grijanja je zabranjeno.

Nakon zagrijavanja u zatvorenom prostoru, dobro promiješajte smolu i dodajte učvršćivač u malim obrocima, dobro miješajući dodani učvršćivač. Nakon potpunog uvođenja učvršćivača u smolu, preporučuje se temeljito miješanje sastava do homogene konzistencije. Zatim ulijte u drugu (čistu) posudu i sve ponovno promiješajte. Ljepilo je spremno za upotrebu.

Kako drugačije dodati ljepilo?

Stvrdnuta smola ED-20 potpuno je netopiva tvar. Unatoč tome, smola je vrlo krhka, što ograničava njezinu uporabu.

Kako bi smola postala plastičnija (vidi GOST 10587-84), u sastav smole dodaje se DBP plastifikator (dibutil ftalat).Postotak plastifikatora u smoli je također 10% masenog udjela smole.

Valja napomenuti da je redoslijed miješanja smole sa plastifikatorom i učvršćivačem strog: Prvo se smola pomiješa s plastifikatorom dok ne postane glatka. Plastifikator također treba poslužiti u malim obrocima, dobro promiješajući sastav. Nakon miješanja sastava (smola ED-20 i plastifikator DBP), uvodi se učvršćivač PEPA (polietilenski poliamini) prema odjeljku „Pravila miješanja“.

Za miješanje 100 kg smole ED-20 potrebno nam je:

- 100 kg smole ED-20

- 10 kg DBF plastifikatora

- ~ 10 kg učvršćivača PEPA

Za dodatne savjete, kupnju i druga pitanja, nazovite u Dzerzhinsk: +7 (8313) 36-08-70, 36-56-34.

Najbolji odgovori

... moje ime je Vovka ...:

Epoksidne smole su topljivi i topljivi reaktivni oligomerni proizvodi na bazi epiklorhidrina i difenilolpropana, koji se mogu pretvoriti u netopljivo i netopljivo stanje pod djelovanjem različitih vrsta otapala.

Epoksidne smole koriste se kao sastavni dio spojeva za impregnaciju i impregnaciju, ljepila, brtvila, veziva za pojačanu plastiku u radio-elektroničkoj, električnoj, zrakoplovnoj, brodskoj i strojogradarskoj industriji, kao i u građevinarstvu. Epoksidne smole koriste se za popravak proizvoda od različitih materijala i pouzdano lijepe porculan, fajans, keramiku, stakloplastiku, mramor, kamen, beton, ciglu, drvo, metale, tvrdi polivinil klorid i drugu plastiku. Ali s izuzetkom polietilena, polipropilena i teflona. Smole su posebno pogodne za obnovu prirodnog i umjetnog kamenja, betona i svih vrsta građevinskih materijala. Idealno i za popravak nedostajućih dijelova. Brtve, ljepila i ispune.

Tehnički podaci:

Epoksid se potpuno stvrdnjava nakon 24 sata, no povećanjem temperature na 70 ° C stvrdnjavanje se može ubrzati. Brzina stvrdnjavanja smanjuje se na temperaturama ispod 15 ° C. Ne skuplja se i širi kad se stvrdne. Proizvod se može strojno obrađivati nakon potpunog stvrdnjavanja epoksida (očistiti, polirati, izbušiti, samljeti i obojiti). Radna temperatura lijepljenih proizvoda: od -50 ° C do + 150 ° S. Temperatura pod velikim opterećenjem na lijepljene dijelove ne smije prelaziti 80 ° C. Epoksidna smola je otporna na vodu, ulje, otapala. Zajamčeni vijek trajanja epoksidne smole: 1,5 godine

metcvetobrabotka ›epoksidnye_smoly logosib› epoxy_resin / akiv ›ru9-epoksidnaya / smola-epoksidnaya… referatec m› referat_83862_str_5 souztechmet ›epoks techno.x51› index.php-sibompozit ›numerirano. wikipedia› wikipoksid_poksid

Irski McClaud:

-40 do +120 ° C (kontinuirano) -40 do +150 ° C (maksimalno)

Ovdje se nalazi, na primjer, mirsmazok / catalog / auto-smazki / category38790 / 10955

Općenito, evo još jednog malog članka o njima - mirsmazok /blogs/modules.php?name=articles&id=523

Nadežda Stepanova:

"Ekstremne" vrijednosti: + 350 ° S 20 min za epoksidno ljepilo PEO-490K (JSC "LZOS", Lytkarino); -196 ° C za epoksidno ljepilo PEO-13K (LLC "LUMEX", St. Petersburg); brza promjena temperature od -60 do + 125 ° C 20 ciklusa za epoksidni spoj PEO -28M (JSC PLANET, Veliki Novgorod); mehanički udar jednostrukog djelovanja 80000g i linearno ubrzanje od 1300 okr / s za epoksidno ljepilo PEO-110K (ZAO NPP REF-Optoelektronika, Saratov).

Kako raditi sa smolom?

Prilikom rada sa smolom najvažnije je pažljivo promatrati omjere, jer nedovoljna ili, obrnuto, prevelika količina učvršćivača ima najnegativniji učinak na funkcionalnost konačnog sastava. S viškom volumena učvršćivača, sastav gubi snagu. Osim toga, višak se može otpustiti na površinu dok se stvrdnjava. S nedostatkom učvršćivača, neki od polimera ostaju nevezani, pa takav sastav postaje ljepljiv.

Suvremene formulacije obično se razrjeđuju u omjeru: za 1 dio sredstva za stvrdnjavanje - 2 dijela ES dopuštena je uporaba jednakih omjera. Temeljito promiješajte epoksid i učvršćivač tako da je konzistencija ujednačena. Miješanje se izvodi polako, ako su pokreti oštri, pojavit će se mjehurići.

Nakon izlijevanja pričekajte da se smola stvrdne.Tijekom polimerizacije, ES prolazi kroz nekoliko faza.

- Tekuće stanje. Smjesa glavnih komponenti lako se isušuje iz štapa za miješanje, ovaj trenutak je optimalan za izlijevanje sastava u kalup.

- Debeli med. U tom stanju masa ne leži u tankom, ravnomjernom sloju, već lako napuni mali volumen.

- Kandirani med. U ovoj fazi nije moguće izvesti nikakve radnje sa smolom, jedina mogućnost korištenja je lijepljenje površina.

- Prijelaz s meda na gumu. U ovom trenutku smolu nije potrebno dodirivati, inače se može poremetiti stvaranje polimernih lanaca.

- Guma. Masa komponenti već je stupila u interakciju i prestala se lijepiti za dlanove, međutim, njezina tvrdoća još nije dovoljna. U tom se stanju radni komad može uviti i deformirati.

- Čvrsta. Ova smola se neće savijati, uvijati niti izvlačiti.

Epoksid različitih proizvođača ima različito razdoblje stvrdnjavanja, određuje se samo empirijski.

Međutim, čak i bez laka, njegova površina izgleda sjajno i svjetlucavo.

Sigurnosne mjere

Rad s kemijskim polimernim tvarima koje međusobno reagiraju zahtijeva pažljivo i pažljivo rukovanje od korisnika. Morate se pridržavati sigurnosnih mjera radi zaštite vlastitog zdravlja i očuvanja dobrobiti okoliša. Činjenica je da komponente epoksidne smole ne utječu na ljude, životinje i divlje životinje samo u slučaju potpune polimerizacije. U drugim slučajevima (odvojeno u tekućem obliku, kao i tijekom miješanja ovih tvari) kemijski elementi koji su štetni po zdravlje ispuštaju se u okoliš.

Epoksidnoj smoli dodijeljena je klasa opasnosti 2 kada je izložena tijelu ljudi i životinja. Ako tijekom pripreme smjese komponente smole dođu na kožu, izazvat će alergijske reakcije. Kako bi se to spriječilo, koža se mora oprati pod tekućom vodom s dodatkom sapuna, a zatim obrisati brisom namočenim u alkohol. Nakon dovršetka ovih koraka, na kožu se nanosi vazelin, ricinusovo ulje ili omekšavajuća krema.

Prilikom rada s epoksidno-dijana smolom potrebno je zaštititi organe vida i disanja. Da biste to učinili, nosite zaštitne naočale, gumene rukavice i respirator. Što je veće radno područje premaza od smole, to bi trebala biti učinkovitija osobna zaštita. Da biste brzo neutralizirali kemijske komponente, pri ruci trebate imati čistu vodu, alkohol i omekšavajuću kremu.

Klasa opasnosti od smole ED-20

Ova tvar ne može izazvati izgaranje ili paljenje, pa je klasificirana kao klasa opasnosti 2. Epoksid se ne zapali čak ni kada se dovede u otvoreni plamen. No, pri radu s takvim materijalom morate se pridržavati sigurnosnih pravila.

Ljudi koji izravno rade s takvim tvarima moraju imati zaštitnu opremu. Takva sredstva se smatraju: respirator i kombinezon. Prostorije u kojima se proizvode epoksidne smole moraju se provjetravati. Ako ova tvar dođe u dodir s kožom, može uzrokovati upalu kože i dermatitis. Također možete osjetiti alergijsku reakciju na komponente smole.

Kreativne epoksidne aplikacije

Epoksidna smola svestran je materijal koji vam omogućuje izradu lijepih proizvoda u raznim područjima uporabe: nakit i bižuterija, elementi za unutarnje uređenje i namještaj. U različite svrhe koriste se različite vrste epoksida - prozirne ili u boji, koje se razlikuju po vrsti punila dodanog sastavu prije uporabe.

Transparentan

Prozirna epoksidna smola koristi se u proizvodnji reklamnih i suvenirskih, ukrasnih i nakitnih predmeta, kao i u stvaranju polimernih podova s 3D efektom.

Osim toga, prozirni epoksid koristi se u različitim fazama građevinsko -instalacijskih radova u izgradnji objekata različitih vrsta.Industrija proizvodi epoksidnu smolu u tekućem i krutom stanju, što određuje slijed rada s njezinom uporabom.

"Čarobni kristal-3D" idealno za stvaranje nakita i bižuterije

Među korisnicima su najtraženije sljedeće vrste prozirne epoksidne smole:

-

"Magic Crystal -3D" - koristi se za izradu nakita i bižuterije, kao i za izlijevanje sjajnih i 3D premaza;

Čarobni kristal-3D -

"Epoxy CR 100" - koristi se u proizvodnji polimernih podova;

Epoksid CR 100 -

"ED-20"-jedna je od vrsta epoksidno-dijanskih smola koja se koristi u stvaranju sastava za zalivanje i impregnaciju za građevinske radove, kao i u proizvodnji brtvila i ljepila.

ED-20

Obojeno

Ova vrsta epoksidne smole razlikuje se od prozirne samo po tome što se tijekom njezine pripreme koriste posebna punila koja konačnom proizvodu daju određenu boju.

Epoksid u boji za izradu nakita

Punila (tenzidi) mogu se prodavati odvojeno od epoksida, što vam omogućuje da odaberete boju prema željenoj boji ili budete tvornički spremni za daljnju uporabu.