Plinski silikatni blokovi - prednosti i nedostaci materijala

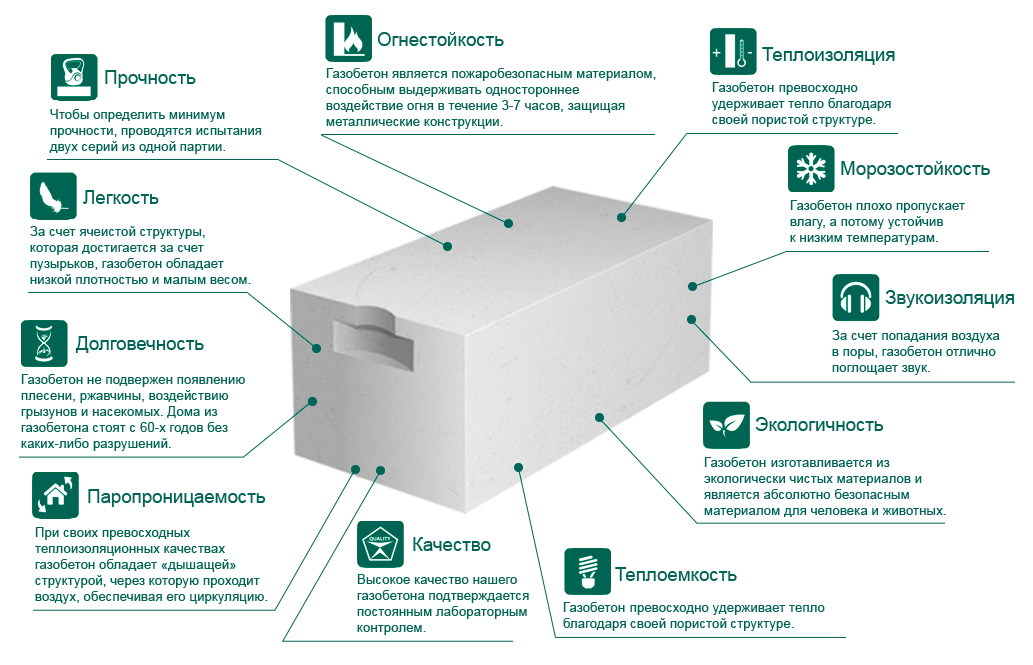

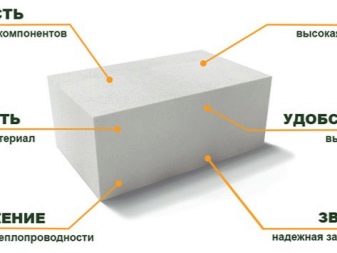

Proizvodi od silikatnih plinova imaju kompleks ozbiljnih prednosti. Glavne prednosti plinsko silikatnih blokova:

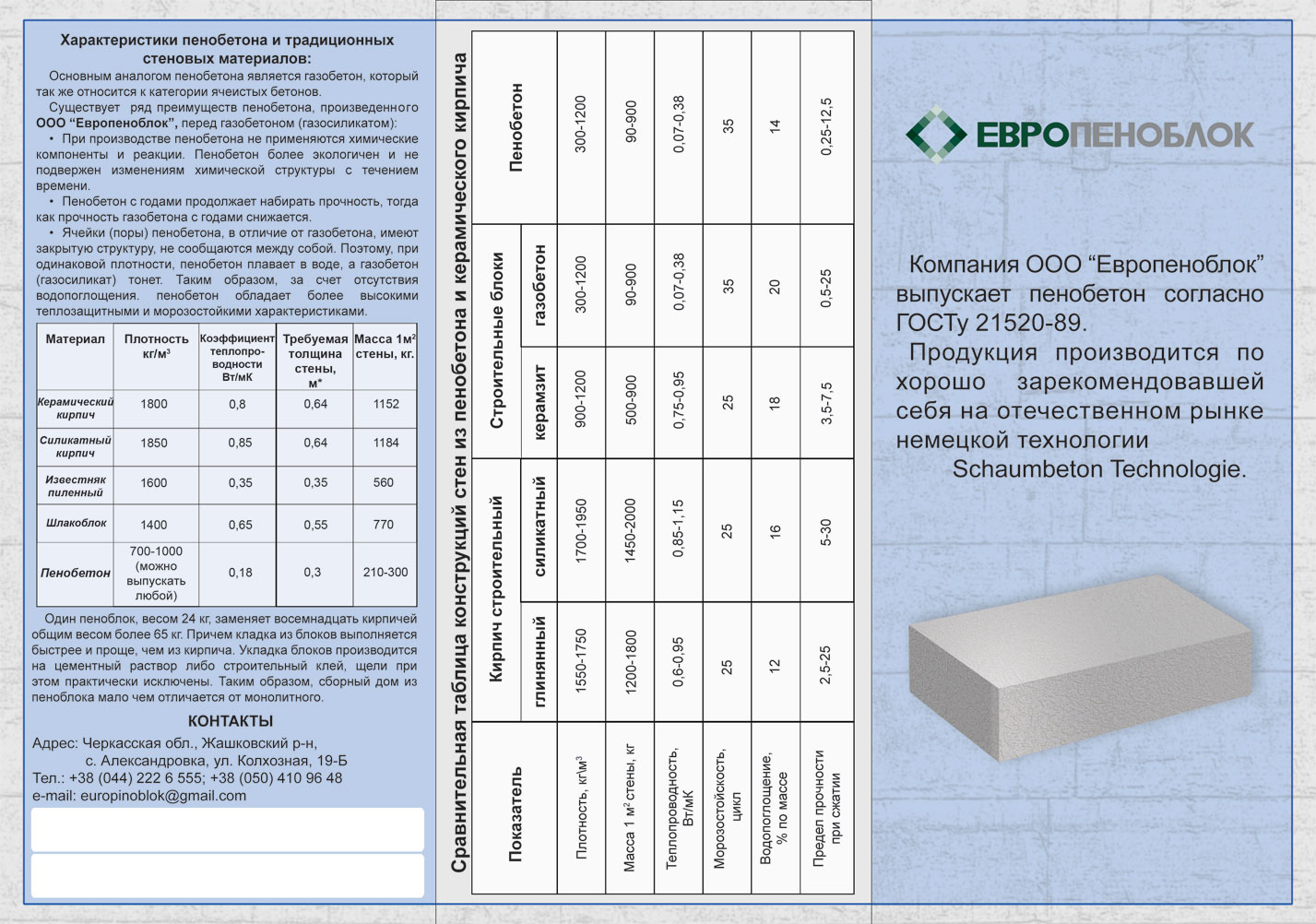

- smanjena težina s povećanjem volumena. Gustoća plinosilikatnog materijala je 3 puta manja u usporedbi s opekom i oko 5 puta manja u usporedbi s betonom;

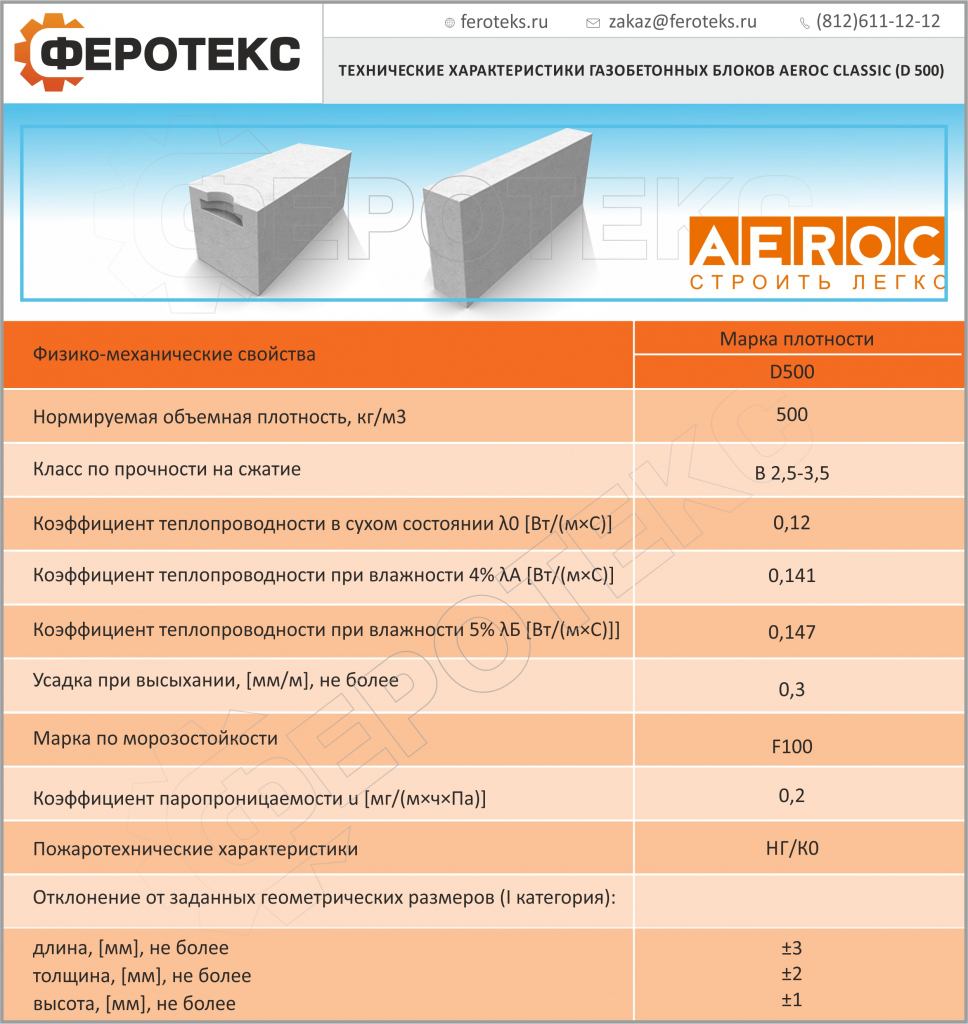

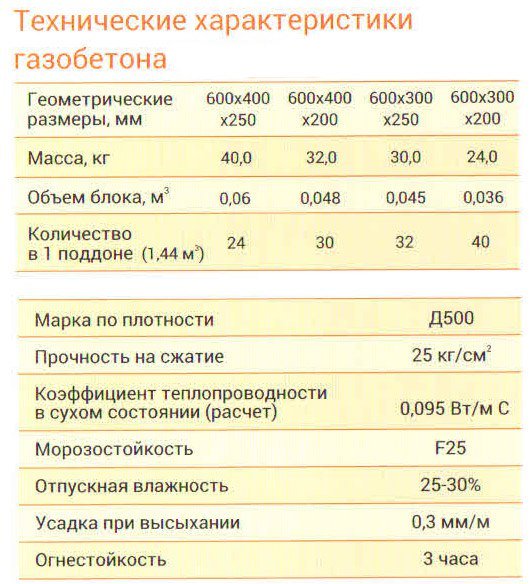

- povećan faktor sigurnosti, omogućujući opažanje tlačnih opterećenja. Indeks čvrstoće za plinski silikatni blok s oznakom D500 je 0,04 t / cm³;

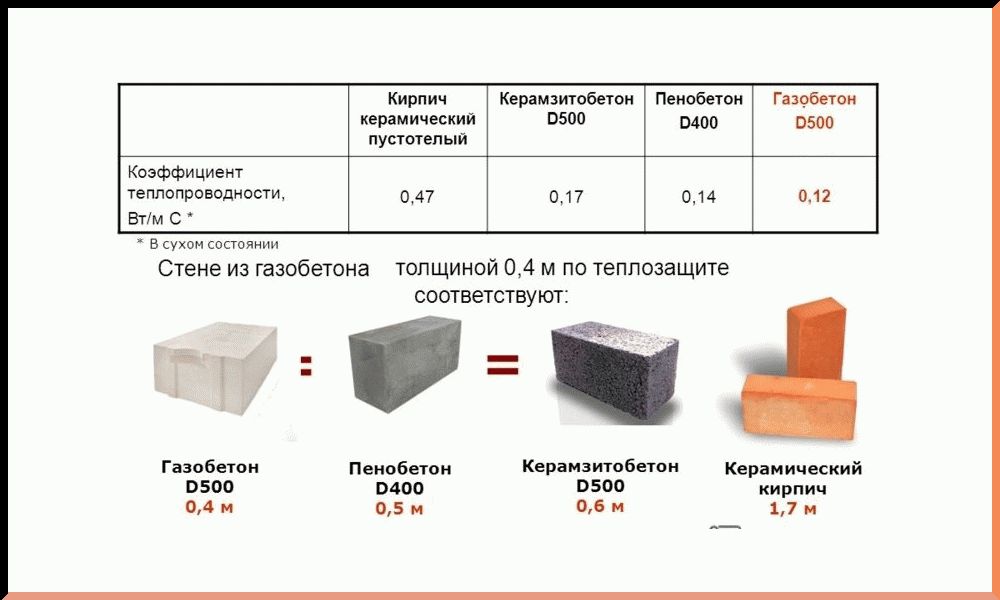

- povećana svojstva toplinske izolacije. Materijal se uspješno natječe s žarenom opekom, čija je toplinska vodljivost tri puta veća od one plinskog silikata;

- pravilan oblik blokova. Zbog smanjenih tolerancija dimenzija i jasne geometrije, blokovi se polažu na tanki sloj ljepljive žbuke;

- povećane dimenzije. Korištenje velikih silikatnih blokova male težine za izgradnju zidova zgrada omogućuje smanjenje trajanja izgradnje;

- dobra obradivost. Ako je potrebno, lako je bloku plinskog silikata dati dati oblik ili izrezati materijal bloka na zasebne praznine;

- prihvatljiva cijena. Koristeći blok plinski silikat za izgradnju vikendice, privatne kuće ili ljetnikovca, lako je značajno smanjiti procijenjene troškove građevinskih aktivnosti;

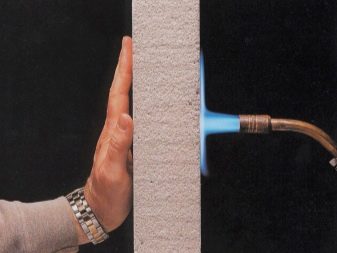

- sigurnost od požara. Blokovi se ne pale kad su zagrijani i izloženi otvorenom plamenu. Pripadaju nisko zapaljivim građevinskim materijalima uključenima u skupinu zapaljivosti G1;

- visoka svojstva zvučne izolacije. Pruža ih porozna struktura. U pogledu sposobnosti apsorpcije vanjske buke, blokovi su deset puta superiorniji od keramičkih opeka;

- ekološke prihvatljivosti. U proizvodnji plinsko -silikatne smjese ne koriste se otrovni sastojci i komponente koje su štetne po zdravlje ne oslobađaju se tijekom rada;

- propusnost pare. Izmjena zraka odvija se kroz zračne ćelije unutar masiva plinsko -silikatnog, stvarajući povoljnu mikroklimu unutar zgrade;

- otpornost na mraz. Plinski silikatni blokovi čuvaju strukturu masiva i radne karakteristike, podnoseći više od dvjesto ciklusa dugotrajnog smrzavanja s naknadnim odmrzavanjem;

- svojstva skladištenja topline. Plinski silikatni blokovi su materijal za uštedu energije koji može akumulirati toplinsku energiju i postupno je oslobađati kako bi povećao sobnu temperaturu.

Područje primjene ovisi o gustoći materijala

Područje primjene ovisi o gustoći materijala

Unatoč mnogim prednostima, plinski silikatni blokovi imaju slabosti. Glavni nedostaci materijala:

- povećana higroskopnost. Porozni blokovi silikatnih plinova postupno upijaju vlagu kroz nezaštićenu površinu, što uništava strukturu i smanjuje čvrstoću;

- potreba za korištenjem posebnih pričvršćivača za pričvršćivanje visećeg namještaja i opreme. Standardni zatvarači ne pružaju pouzdanu fiksaciju zbog stanične strukture blokova;

- nedovoljno visoka mehanička čvrstoća. Materijal bloka se mrvi pod opterećenjem, stoga zahtijeva pažljivo rukovanje tijekom transporta i polaganja;

- stvaranje plijesni i razvoj kolonija gljivica unutar i na površini blokova. Zbog povećane apsorpcije vlage stvaraju se povoljni uvjeti za rast mikroorganizama;

- povećana količina skupljanja. U stvarnim radnim uvjetima, pod utjecajem opterećenja, blokovi se postupno skupljaju, što nakon nekog vremena uzrokuje stvaranje pukotina;

- smanjeno prianjanje na pijesak-cementne žbuke.Za žbukanje plinskog silikata potrebno je koristiti posebne završne spojeve.

Unatoč postojećim nedostacima, plinski silikatni blokovi aktivno se koriste za izgradnju kapitalnih zidova u području niskogradnje, kao i za izgradnju toplinski izoliranih zidova višespratnih zgrada te za toplinsku izolaciju različitih konstrukcija. Profesionalni graditelji i privatni programeri preferiraju blokove s plinskim silikatom zbog značajnih prednosti materijala.

Što je?

Jednostavno rečeno, plinsko silikatna cigla jedna je od vrsta poroznog betona. Na izlazu se materijal pokazao prilično poroznim, ali istodobno njegove karakteristike čvrstoće u potpunosti odgovaraju parametrima betona. Glavna razlika je težina. Plinski silikatni blokovi manje su teški - smanjenje parametra postiže se zbog praznina unutar pora.

U 18. stoljeću graditelji su često dodavali krv bika ili svinje u beton i dobivali svojevrsni prototip modernog gaziranog betona: miješanjem komponenata proteini krvi ušli su u kemijsku reakciju s drugim tvarima, a kao rezultat toga , pojavila se pjena koja se, kad se skrutnula, pretvorila u izdržljiv građevinski materijal.

Jedan od najpoznatijih inženjera u Sovjetskom Savezu, MN Brjuškov, još 30 -ih godina prošlog stoljeća, primijetio je da je u cement dodana biljka zvana "korijen sapuna", koja raste u republikama Srednje Azije. odmah se počeo jako pjeniti i povećavati u veličini. Tijekom skrućivanja, poroznost se zadržala, a čvrstoća se značajno povećala. Međutim, najznačajniju ulogu u stvaranju plinskog silikata odigrao je švedski tehnolog Albert Erickson, koji je stvorio jedinstvenu tehnologiju za proizvodnju materijala dodavanjem kemijskih komponenti koje tvore plin u cement.

Danas se plinsko -silikatne cigle izrađuju od cementa s dodatkom pijeska i gašenog vapna. Zatim se smjesa propusti kroz autoklave i podvrgne pjenjenju uz dodatak posebne magnezijeve prašine i aluminijskog praha.

Gotova tvar se izlije u kalupe, podvrgne sušenju i stvrdnjavanju, što se postiže na dva glavna načina:

- in vivo;

- u autoklavu pod visokom temperaturom i jakim pritiskom.

Blokovi više kvalitete dobivaju se autoklaviranjem. U tom slučaju postaju izdržljiviji i otporniji na vanjske nepovoljne uvjete.

Dakle, može se vidjeti da je plinski silikatni blok prilično jednostavan način sastavljanja jeftinih i široko prodanih komponenti, pa je materijal prilično isplativ za stambenu izgradnju.

Karakteristike i sastav

Plinski silikatni materijal sadrži sljedeće komponente.

- Portland cement najviše kvalitete koji se proizvodi u skladu s važećim GOST -ovima. Sastoji se od kalcijevog silikata (njegov udio je najmanje 50%), kao i trikalcijevog aluminija (6%).

- Pijesak koji je usklađen s regulatornim zahtjevima. Ovu marku karakterizira minimalna količina muljevitih i svih vrsta glinenih udjela, čiji sadržaj ne smije biti veći od 2%. Uključen je i kvarc, približno 7-8%.

- Procesna voda.

- Kalcijevo vapno, koje se naziva "lonac za vrenje", za stvaranje poroznog betona zahtijeva sastav najmanje kategorije 3. razreda. Brzina gašenja takve komponente je 10-15 minuta, dok udio izgaranja ne prelazi 2%. Vreli lonac također sadrži kalcijeve i magnezijeve okside, čiji ukupni udio doseže 65-75% i više.

- Aluminijski prah-dodaje se za pojačano stvaranje plinova, koriste se materijali poput PAP-1 i PAP-2.

- Sulfonol C je komponenta tenzida.

Sastav i značajke tehnologije određuju svojstva materijala, među kojima su zabilježene i pozitivne i negativne strane.

Prednosti plinsko -silikatnih opeka uključuju sljedeće karakteristike.

Smanjena toplinska vodljivost. Tijekom proizvodnje materijala, početna smjesa je zasićena velikim brojem mjehurića zbog sadržaja aluminijskog praha; kad se skrutne, pretvaraju se u pore, što značajno utječe na toplinsku vodljivost. Odnosno, što je više pora, materijal bolje zadržava toplinu.

Objasnimo to jednostavnim primjerima. Ako živite u sjevernim regijama s oštrim zimama, tada je zid debljine 50 cm sasvim dovoljan da zadrži toplinu unutar životnog prostora. Možete dobiti više, ali u pravilu je dovoljna barijera od pola metra. Na mjestima s toplijom klimom debljina može biti 35-40 cm, u ovom slučaju, čak i u hladnim noćima, u sobama će ostati povoljna mikroklima i ugodna atmosfera.

Jednako važna značajka gaziranog betona je dobra paropropusnost. Ako je razina vlažnosti u prostoriji veća nego izvan kuće, zidovi počinju upijati višak vlage iz zraka i slati je van.

Ako je situacija suprotna, onda se sve događa upravo suprotno: plinosilikatne cigle apsorbiraju vlagu izvana i prenose je u prostoriju, to je osobito istinito kada je grijanje uključeno, kada zrak u grijanoj prostoriji postaje previše suh .

Za stambene zgrade vatrootpornost materijala je od temeljne važnosti. Plinski silikatni zidovi mogu izdržati kontakt s plamenom oko 3 sata, u pravilu je ovaj put sasvim dovoljan za gašenje požara, pa su u slučaju požara šanse za spas kuće prilično velike.

- Mala težina opeke također je jedna od nedvojbenih prednosti materijala. Lako se transportira, podiže na visinu, osim toga, struktura ne stvara veliko opterećenje na temeljima, a to značajno povećava vijek trajanja kuće.

- Plinski silikatni blokovi izrađeni su od prirodnih komponenti, pa je materijal ekološki prihvatljiv. Posve ga je moguće koristiti u izgradnji predškolskih i obrazovnih ustanova, klinika, stambenih naselja i drugih zgrada, gdje je odsustvo toksičnih emisija od temeljne važnosti.

- Pa, izvrsna zvučna izolacija, koja je moguća zbog iste poroznosti plinskog silikata, bit će ugodan dodatak.

Da biste dobili najpotpuniju sliku o svojstvima i karakteristikama materijala, neće biti suvišno spomenuti njegove nedostatke.

- Materijal ima prilično nisku otpornost na niske temperature. Bez dodatne površinske obrade, sastav može izdržati najviše 5 ciklusa zamrzavanja i odmrzavanja, nakon čega počinje prilično brzo gubiti snagu.

- Plinski silikat komplicira radove na popravku, na primjer, nemoguće je uvrnuti klin u takav materijal, on počinje ispadati upravo tamo, pa u skladu s tim čak i vješanje police u kući sa zidovima od plinskog silikata postaje težak zadatak.

- Osim toga, plinski silikat ne lijepi se na pijesak-cementnu žbuku, stoga je nerealno ukrasiti zid takvim materijalom, on će otpasti u vrlo kratkom vremenu.

- Pore prilično intenzivno upijaju vlagu i zadržavaju je u sebi. To dovodi do postupnog uništavanja materijala iznutra, a također stvara i okruženje povoljno za rast gljivica, plijesni i drugih bakterija opasnih po zdravlje.

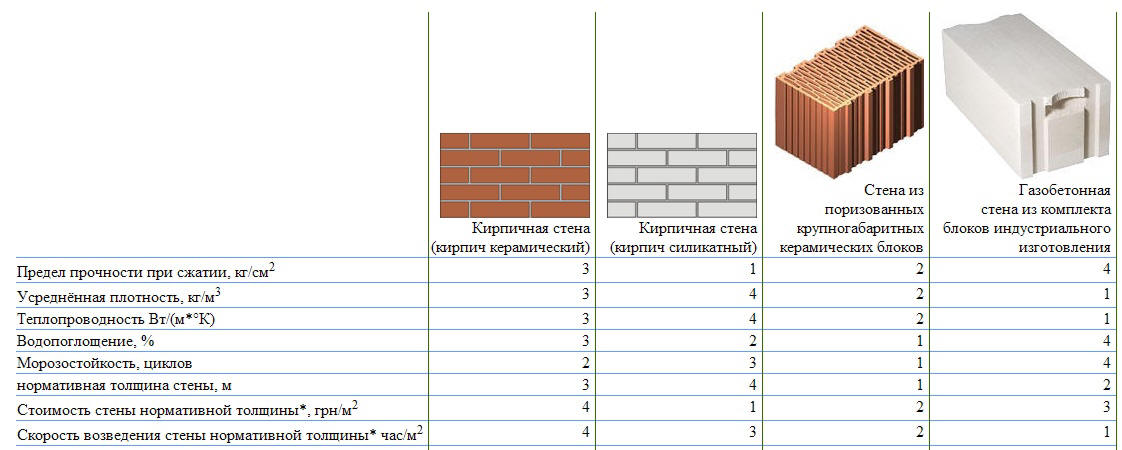

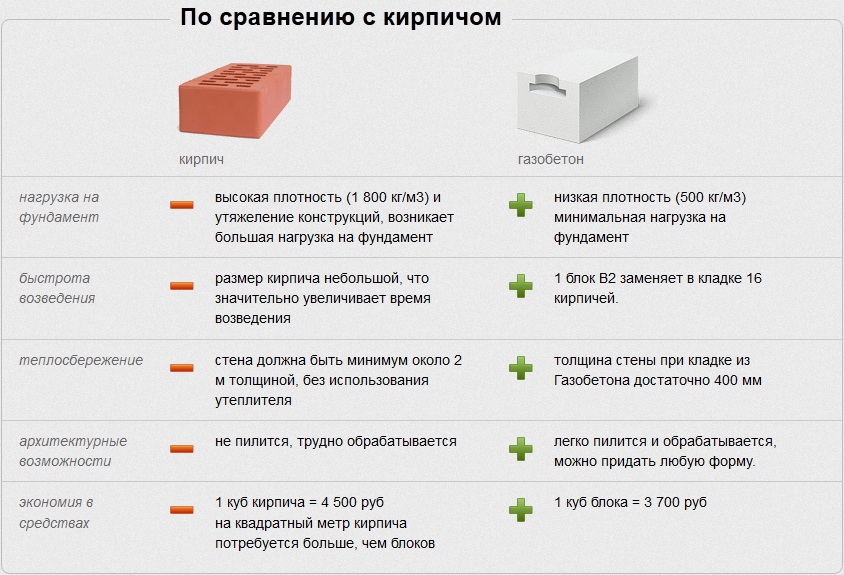

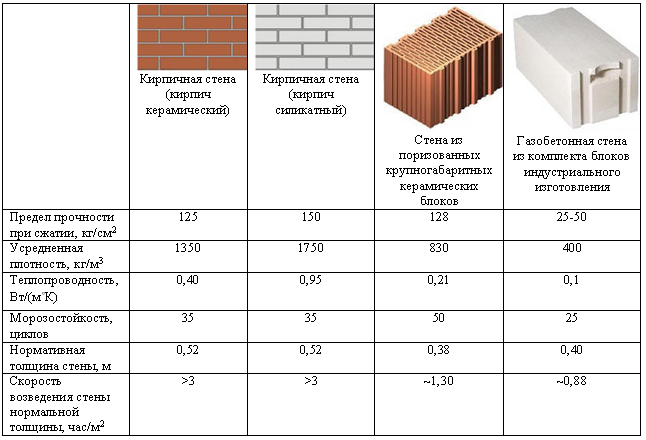

Usporedba opeke i plinskog silikata

Ako još uvijek niste odlučili koji materijal odabrati, plinski silikat ili keramiku / silikatnu ciglu, vrijedi uzeti u obzir da je posljednja verzija proizvoda složenija pri polaganju. Majstor opeke ne može pogriješiti, jer je gotovo nemoguće riješiti se pogreške nakon završetka zidanja ili u procesu. Zato prije početka rada s opekom morate biti sigurni da imate zidarske vještine. Plinski silikat lakše je položiti i, štoviše, mnogo brže nego pri radu s opekom. Cijena plinskog silikata je pristupačnija.Međutim, zidovi s opekom izgledaju mnogo estetski ugodnije i nema potrebe za njihovom obradom. Zaštita plinskog silikata nakon ugradnje preduvjet je.

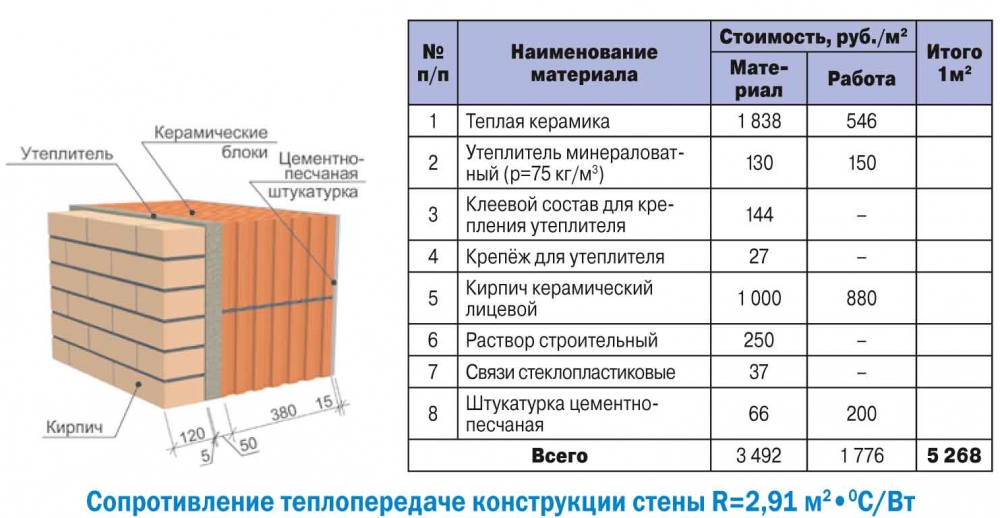

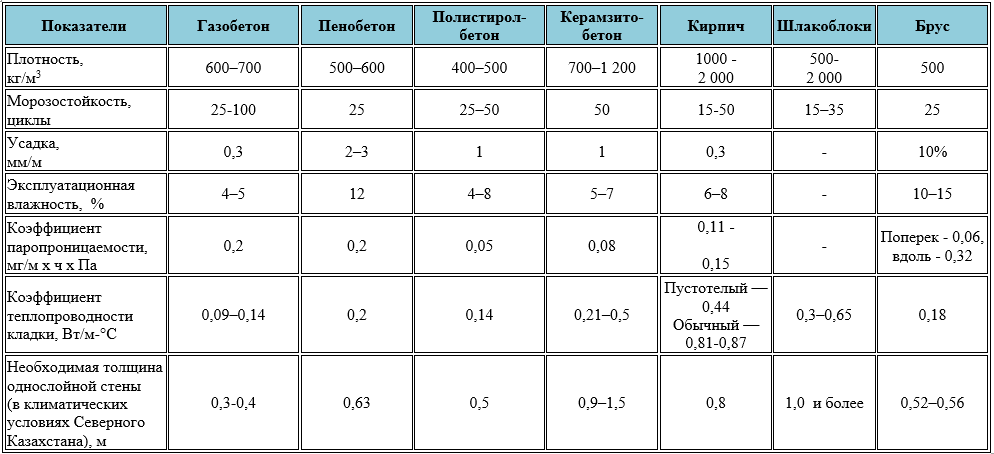

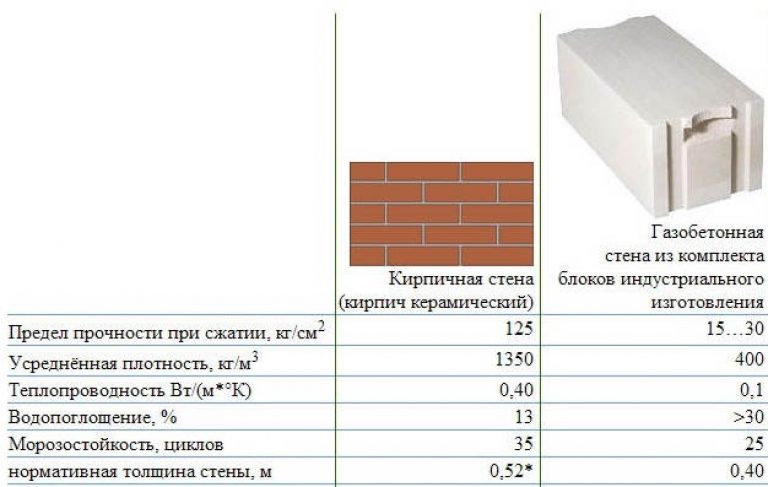

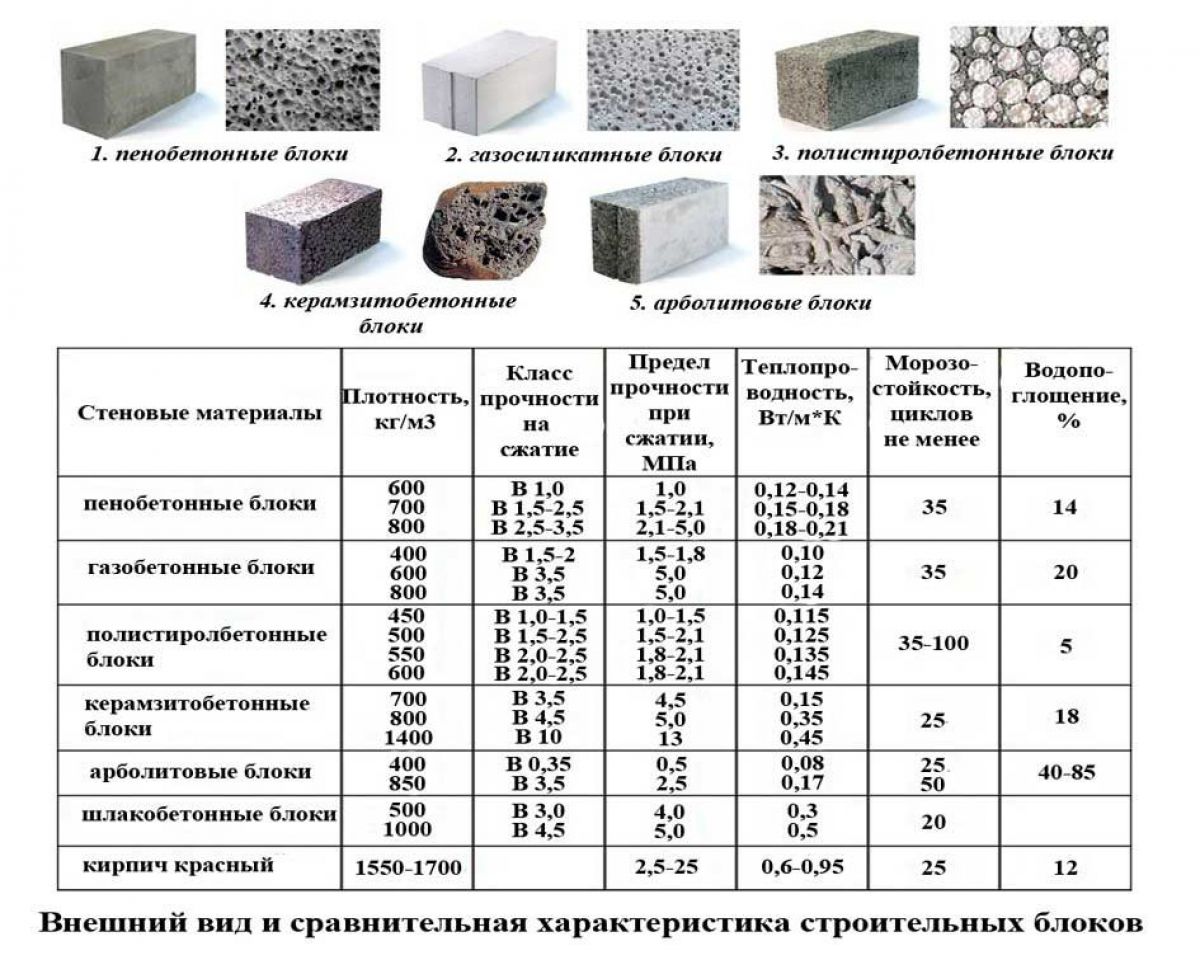

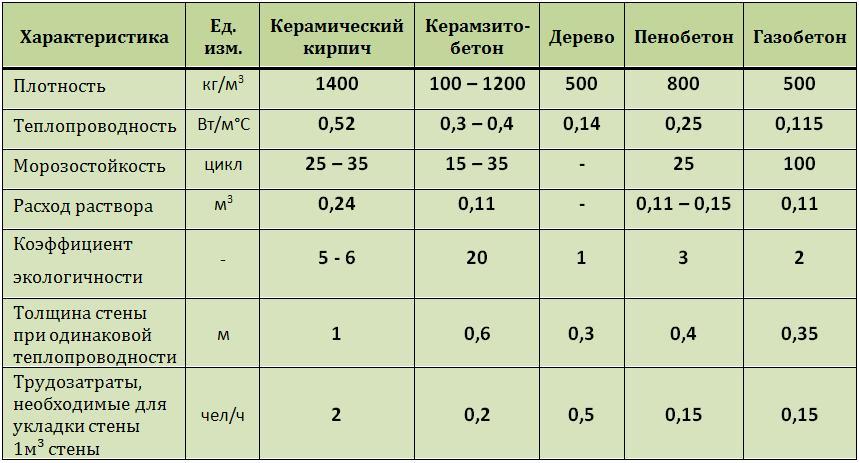

Slika 1. Tablica čvrstoće opeke i blokova plinskih silikata različitih marki.

Složenost rada s opekom očituje se i u činjenici da je prije početka rada potrebno kupiti svu potrebnu količinu materijala, jer se nijanse proizvoda iz različitih serija mogu razlikovati.

Drugi kriterij usporedbe je mogućnost preuređenja: dopušteno je prenijeti i demontirati unutarnje zidove izrađene od plinskog silikata, s izuzetkom nosivih, dok se obnova, gdje će se koristiti zidovi od opeke, mora uskladiti s odgovarajućim organizacijama.

Plinski silikat može stati u bilo koje vrijeme, ali cigla je u tom pogledu hirovitija, mora se zaštititi od oborina i sunca.

Tablica na Sl. 1 možete vidjeti pokazatelje čvrstoće opeke i blokova silikatnih plinova različitih marki, kao i karakteristike otpornosti na mraz i toplinsku izolaciju ovih proizvoda.

Točnost dimenzija opisanih proizvoda može se zanemariti pri odabiru, budući da se građevinski materijali najčešće izrađuju suvremenom stranom opremom. Ali vrijedi obratiti pozornost na pokazatelj nosivosti, cigla ima izvanrednije

Tako se opeka koristi u višekatnici, dok se plinski silikat može koristiti u izgradnji niskih zgrada.

Prilikom odabira materijala za zid, važno je obratiti pozornost na pokazatelj njegove toplinske vodljivosti. Plinski silikatni blok bolje održava toplinu u kući zimi. Da bi se dobio zid od opeke, čija će svojstva toplinske izolacije biti jednaka odgovarajućim karakteristikama plinskog silikata, potrebno ga je učiniti masivnijim, a to čini cijenu izgradnje većom

U korist lakog betona, može se pojasniti da porozna struktura isključuje prisutnost "hladnih mostova", koji su mostovi između šupljina koji povećavaju sposobnost provođenja topline

Da bi se dobio zid od opeke, čija će svojstva toplinske izolacije biti jednaka odgovarajućim karakteristikama plinskog silikata, potrebno ga je učiniti masivnijim, a time su i troškovi izgradnje veći. U korist lakog betona može se navesti da porozna struktura isključuje prisutnost "hladnih mostova", koji su mostovi između šupljina koji povećavaju sposobnost provođenja topline.

S obzirom na činjenicu da postoji značajna razlika u dimenzijama između opeke i bloka od plinsko silikata, može se povući analogija između broja proizvoda i mase zida u volumenu od 1 m3.

Tako će potrošnja opeke za navedeni volumen iznositi 513 jedinica, što je jednako 1700 kg, dok će se na taj volumen potrošiti 22,2 komada blokova plinsko silikata. a njihova će ukupna težina iznositi samo 625 kg.

Za unutarnje zidove, bez sumnje, bolje je odabrati plinski silikat, budući da bušenje cigle neće biti moguće zbog kamenca na njezinoj površini, a nosivost ovdje nije odlučujući faktor.

Koji materijal preferirate, vi birate, međutim, važno je odvagnuti sve kvalitete oba materijala prije početka rada

Usporedne karakteristike

- masa plinsko -silikatnog bloka mnogo je manja od mase opeke. Stoga je njegov prijevoz jeftiniji, a opterećenje temelja uvelike je smanjeno;

- plinski silikat ima mnogo nižu toplinsku vodljivost od opeke. Tamo gdje je zid od blokova plinskih silikata debeo pola metra da zadrži toplinu, cigla će se morati napraviti jedan i pol metra;

- ipak, cigla bolje zadržava toplinu od plinskog silikata. Stoga će zagrijano zidanje ostati u ovom stanju dulje;

- čvrstoća blokova od opeke mnogo je veća od čvrstoće plinskog silikata;

- keramičke opeke koriste se u izgradnji zgrada više od petsto godina, stoga je na temelju tako velikog iskustva moguće sa sigurnošću predvidjeti "ponašanje" zgrada od ovog materijala. Plinski silikatni blokovi relativno su novi izum. Trenutno ne možemo reći što će se dogoditi s kućama izgrađenim od nje za par stoljeća.

Na primjer, cigla ne drži dobro toplinu, ali su joj druge karakteristike veće. I plinski silikat ima neke slabije pokazatelje, ali je toplinska vodljivost izuzetno niska. Usput, i cijena je takva. Konstrukcija od opeke mnogo je skuplja.

Težina i mjere plinosilikatne opeke

Usporedimo li ovu vrstu opeke s uobičajenom

... onda golim okom možete vidjeti da je mnogo veće veličine. Zbog toga se brzina izgradnje kuća značajno povećava. Također, vrijedi napomenuti da se smanjuje broj spojeva i šavova. Ova vam nijansa omogućuje smanjenje troškova rada i potrošnje morta za slaganje blokova.

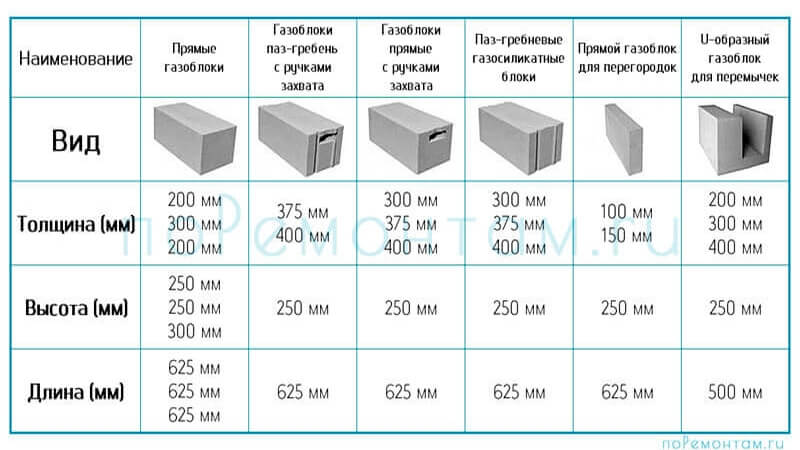

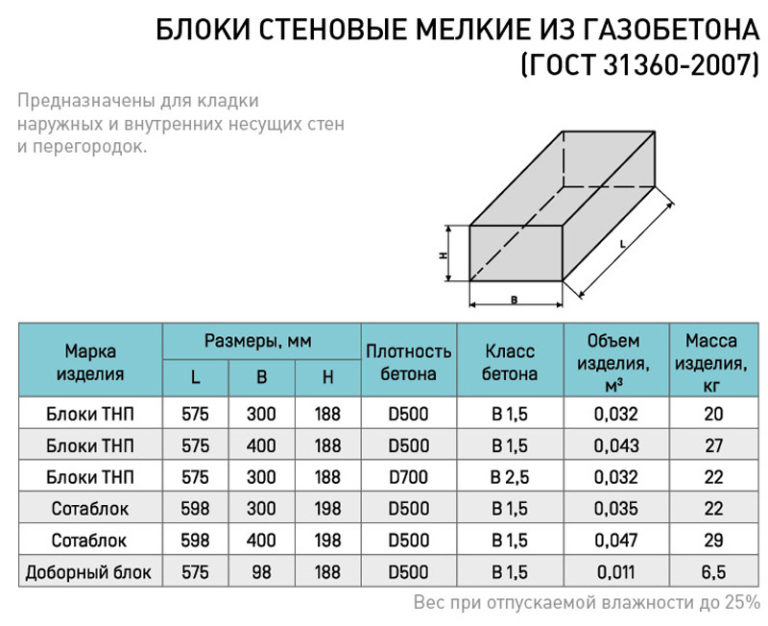

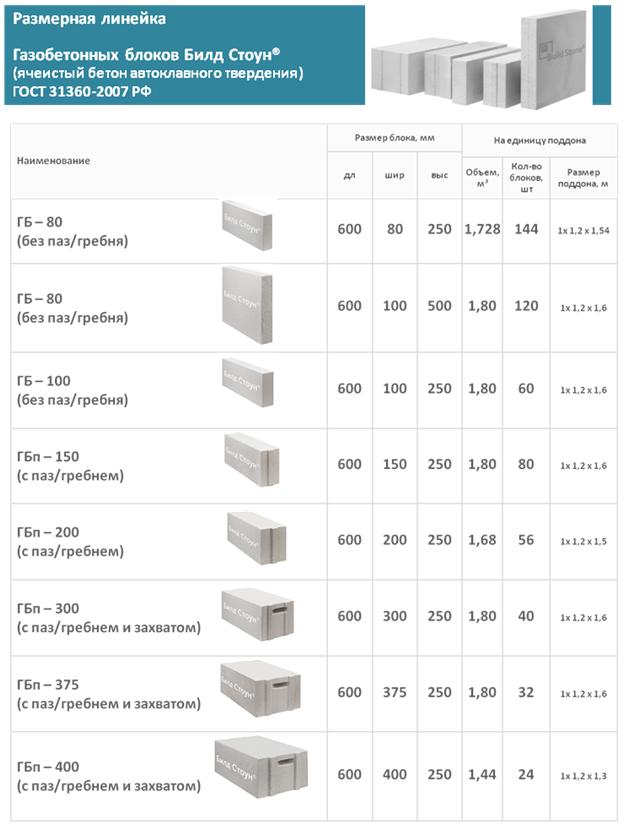

Veličina plinosilikatne cigle ima pokazatelje duljine, širine i debljine. Uobičajena veličina plinosilikatne opeke za polaganje zidova ima udio 600 × 200 × 300 mm. Osim toga, tu je i zidna opeka od polu bloka dimenzija 600 × 100 × 300 mm. Proizvođači proizvode proizvode različitih veličina, na primjer: 588 × 150 × 288 mm, 500 × 200 × 300 mm itd.

Kao što vidite, raznolikost veličina je impresivna pa ne biste trebali imati poteškoća u odabiru prave za svoje gradilište. Poznavajući debljinu plinsko silikatne opeke, njezinu visinu i duljinu, možete napraviti izračun za usporedbu količine obične opeke i plinskog silikata potrebne za izgradnju kuće. Sa standardnom veličinom opeke od 250 × 120 × 65 mm i plinskim silikatom 600 × 200 × 300 mm, volumen prvog materijala bit će 0,00195 m3, a drugog - 0,036 m3. Prilikom dijeljenja dobivamo pokazatelj da je 1 blok plinskog silikata jednak broju opeka u 1,85 komada. Tako je za 1 m3 potrebno uzeti 27,7 blokova, a 512 komada opeke.

Težina plinsko -silikatne opeke ovisi o njenoj veličini i gustoći. Što su brojke veće, veća je težina. Uobičajena plinosilikatna opeka teži približno 21-29 kg. U usporedbi s ciglama, čija je masa po 1 m3 opeke jednaka: 512 komada × 4 kg = 2048 kg.

Plinski silikatni blok - koliko opeke?

Korištenjem ove formule za izračun 1 m3 plinskog silikata dobivamo rezultat: 27,7 × 21 = 581,7 kg. Kao što vidite, razlika je ogromna. Naravno, na to uvelike utječe posebnost strukture plinosilikatne opeke.

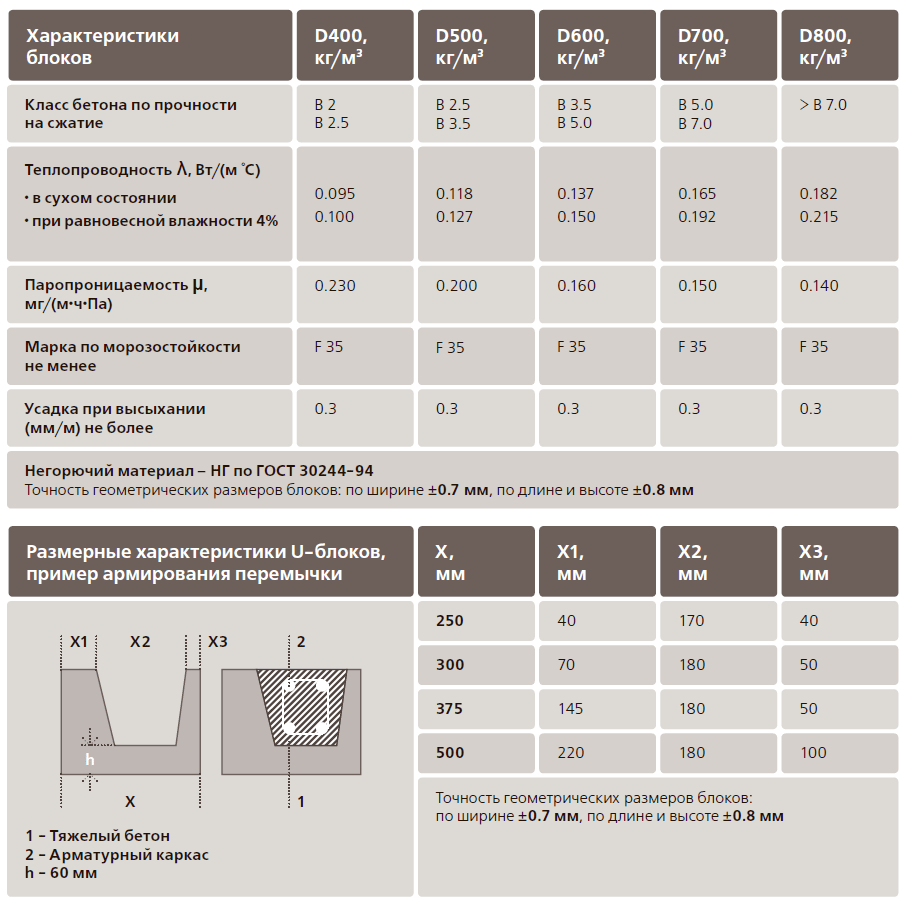

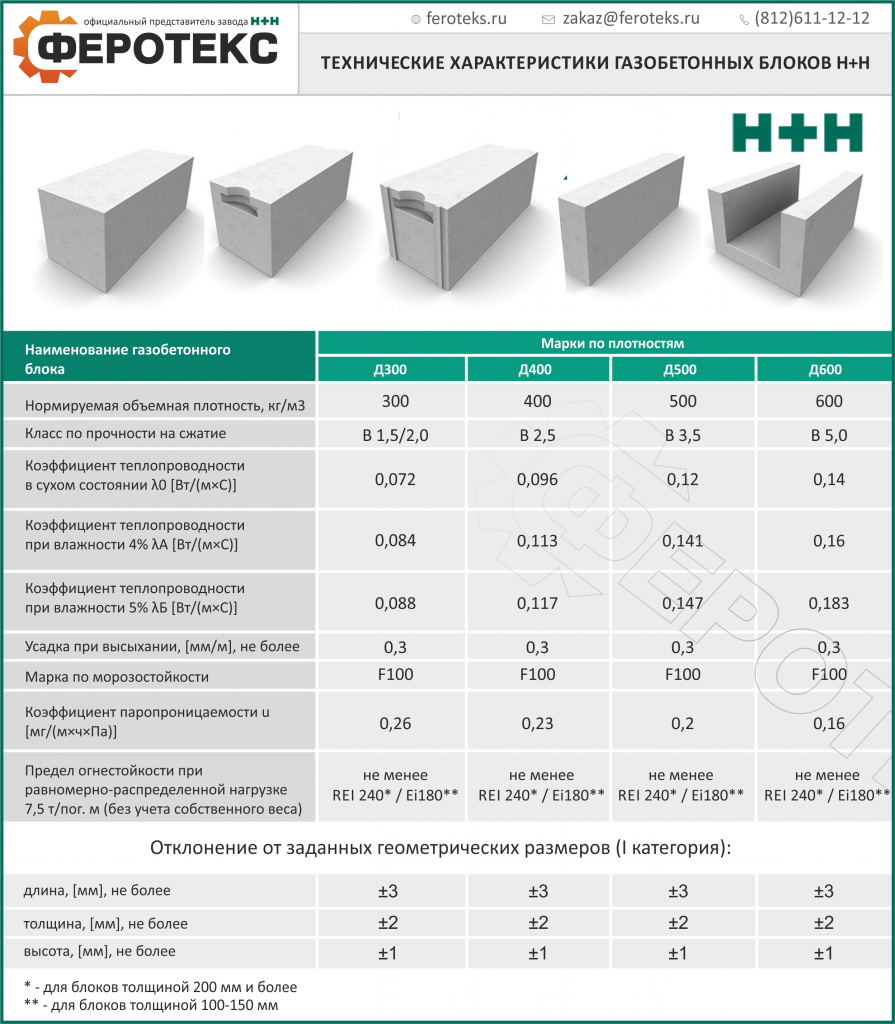

Tehničke karakteristike plinsko -silikatnih opeka.

Posebne značajke materijala su:

- Gustoća;

- Toplinska vodljivost;

- Otpornost na temperature ispod nule.

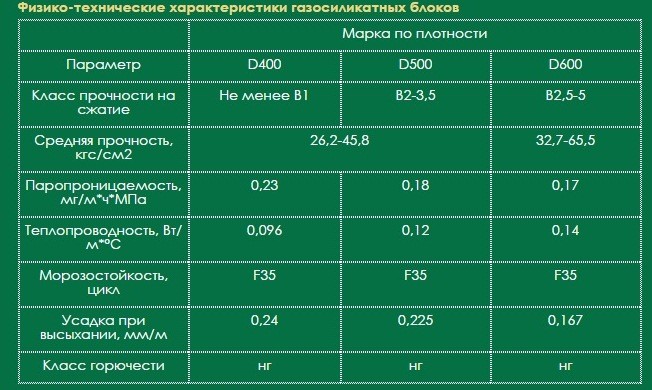

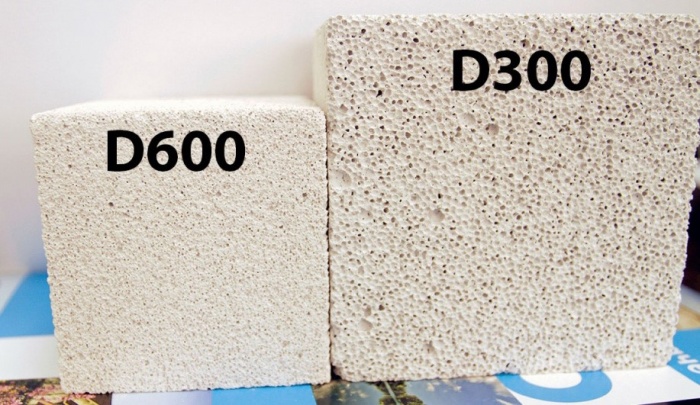

Označavanje gustoće proizvoda:

- D400 i manje - proizvodi koji se koriste kao materijal za toplinsku izolaciju zidova;

- D600 - D500 - pokazatelji označavaju materijal s prosječnom gustoćom, koji se koristi za izgradnju kuće od plinske silikatne opeke na 1 - 2 kata i postavljanje unutarnjih pregrada;

- D700 je materijal visoke gustoće koji se koristi za izgradnju višespratnih zgrada i zgrada.

Plinska silikatna opeka s visokom razinom gustoće ima pokazatelje od 0,18 - 0,20 W / m ° C, a to je mnogo niže od onog od crvene opeke. Blokovi s prosječnom gustoćom imaju pokazatelje od 0,12 - 0,18 W / m ° C. I na kraju, plinski silikat s najnižom gustoćom ima indeks toplinske vodljivosti 0,08 - 0,10 W / m ° C.

Bilješka. Za usporedbu, pokazatelji toplinske vodljivosti u drvu su 0,11 - 0,19 W / m ° C. Plinska silikatna opeka ima veći pokazatelj. Osim toga, proizvodi ove vrste imaju sposobnost disanja. Ovi se pokazatelji odnose na suhi materijal, a u mokrom materijalu povećava se toplinska vodljivost.

Otpornost na temperature ispod nule izravno je proporcionalna veličini pora u materijalu. Tipični blokovi, koji se proizvode u prirodnom okruženju, izdržavaju od 15 do 35 ciklusa zamrzavanja / odmrzavanja

Autoklavirana plinsko silikatna cigla ima veću otpornost na mraz, projektirana za 50 - 100 ciklusa

Ako uzmemo u obzir GOST 25485-89, prosječan broj ciklusa zamrzavanja / odmrzavanja plinskog silikata nije veći od 35

Sastav bloka od opeke

Materijal se proizvodi od vapna i pijeska.Briket bez pečenja u obliku paralelepipeda dobiva se iz navlažene mješavine vapnenasto-kremenih veziva i punila hiperkompresijom i autoklavnim stvrdnjavanjem. Silikatni blok sadrži troske i pepeo, koji djelomično ili potpuno zamjenjuju zrnca kvarcnog pijeska, smanjuju gustoću građevinskih materijala od silicija, poboljšavaju karakteristike čvrstoće i toplinsko-izolacijska svojstva. Sastojci silikatne smjese uključuju sljedeće sastojke:

- zračno građevinsko vapno;

- slivnik ili riječni kvarcni pijesak;

- bijeli mulj;

- komponente pepela;

- troska;

- pigmenti otporni na lužine (krom-oksid);

- mješavina pepela i troske sitnog zrna;

- voda.

Stručni savjet

Rad s blokovima silikatnih plinova ne zahtijeva visoku razinu vještine, dovoljno početnog znanja i pridržavanje svih faza uputa, tako da možete izgraditi potrebnu strukturu vlastitim rukama.

Pogledajmo nekoliko savjeta građevinskih stručnjaka:

- Prilikom odabira blokova dajte prednost blokovima idealne geometrije - površina je ravna, glatka, ujednačene boje, sve linije i kutovi su ravni;

- Gnječenje otopine ljepila građevinskom miješalicom ili bušilicom, uz ručno miješanje mase ne jamči homogenost ljepila;

- Ljeti se površina blokova navlaži vodom; zimi se opeke prethodno zagrijavaju;

- Gradnja uvijek počinje iz velikog kuta.

Plinski silikatni blokovi dugo se koriste u svim građevinskim područjima, imaju veliki popis prednosti, među kojima se ističu - toplinska izolacija, brzina rada, jednostavnost ugradnje i pristupačna cijena.

2> Sastav i tehnologija proizvodnje plinsko silikatnih blokova

Smjesa za proizvodnju plinsko silikatnih blokova ima sljedeći sastav:

- adstrigentno (Portland cement prema GOST 10178-76, kalcijevo vapneno vapno (prema GOST 9179-77);

- silikatno ili silicijevo punilo (kvarcni pijesak sa 85% udjela kvarca, leteći pepeo itd.);

- vapno, s udjelom magnezijevih i kalcijevih oksida većim od 70%i brzinom gašenja do 15 minuta;

- tehnička voda;

- aditiv koji tvori plin (aluminijski prah i drugi).

Plinski silikat pripada klasi lakog gaziranog betona. Ovaj materijal je mješavina 3 glavne komponente: cementa, vode i punila. Vapno i kvarcni pijesak u omjeru 0,62: 0,24 mogu djelovati kao punila. Odvojeno, vrijedi govoriti o aditivima koji plinskim silikatima daju njegove individualne karakteristike. Fini aluminijski prah djeluje kao dodatak. Sve se te komponente temeljito miješaju, a pod određenim uvjetima svi ti materijali se pjene. Kada aluminijski prah reagira s vapnom, oslobađa se vodik. Ogromna količina ispuštenih mjehurića vodika čini poroznu strukturu, koja je glavna karakteristika plinskog silikata. Njegova struktura nalikuje betonskoj "spužvi", budući da se cijeli volumen bloka sastoji od ćelija (mjehurići promjera 1-3 mm).

Plinski silikatni blokovi

Plinski silikatni blokovi

Stanična struktura čini gotovo 85% volumena cijelog bloka, pa je ovaj materijal vrlo lagan. Najprije se mješavina komponenata priprema u posebnoj mješalici na 5 minuta, koja uključuje portlandski cement, sitni pijesak (kvarc), vodu, vapno i generator plina (najčešće je to suspenzija aluminija). Vodik nastao reakcijom između aluminijske paste (praha) i vapna stvara pore. Mjehurići veličine od 0,6 do 3 mm ravnomjerno su raspršeni po materijalu.

Osnovne kemijske reakcije odvijaju se u metalnim posudama ili kalupima. Smjesa je izložena vibracijama, što potiče oticanje i napadaj. Nakon stvrdnjavanja sve nepravilnosti s površine uklanjaju se čeličnom vrpcom. Šav je podijeljen u blokove, a zatim se šalju u jedinicu za autoklav.Konačnu kalibraciju gotovih blokova vrši glodalica.

Plinski silikatni blokovi izrađuju se samo autoklaviranjem. Blokovi od gaziranog betona mogu se proizvesti i autoklavnom i neautoklavnom metodom (prirodno stvrdnjavanje smjese):

- Obrada u autoklavu. Ova faza značajno poboljšava tehničke karakteristike plinskog silikata. Ovdje se 12 sati pod visokim tlakom provodi obrada parom čija je temperatura gotovo 200 ° C. Ovaj postupak zagrijavanja čini teksturu ujednačenijom, poboljšavajući time svojstva čvrstoće (ne manje od 28 kgf / m²). Njegova specifična toplinska vodljivost iznosi 0,09-0,18 W (m ∙ K), što omogućuje podizanje zidova u jednom redu (400 cm) u gotovo svim klimatskim uvjetima, ali isključujući sjeverna područja.

- Tehnologija koja nije autoklav. Sastoji se od prirodnog stvrdnjavanja smjese: vlaženja i sušenja u prirodnim uvjetima. U ovom slučaju, sasvim je moguće napraviti ga vlastitim rukama, jer ovdje nije potrebna posebna oprema. Čvrstoća blokova u ovoj proizvodnji ne prelazi 12 kgf / m².

Prva sorta je skuplja. To je zbog značajnih troškova proizvodnje, kao i najboljih tehničkih karakteristika plinsko -silikatnih blokova proizvedenih ovom metodom. Oni su mnogo jači, njihov koeficijent toplinske vodljivosti je manji. Pore unutar takvog plinskog silikata raspoređene su iznimno ravnomjerno, što utječe na strogu usklađenost materijala s navedenim parametrima.

Pozitivne i negativne strane plinsko -silikatne opeke

Vrste blokova silikatnih plinova.

Vrste blokova silikatnih plinova.

Nesumnjive prednosti plinsko silikatnog bloka u odnosu na obične građevinske crvene ili vatrostalne opeke su:

- Jednostavnost i jednostavnost instalacije.

- Praktičnost strojne obrade, odnosno može se rezati najobičnijom motornom pilom bez mnogo napora.

- Paropropusnost, koja zbog otvorene strukture ćelija plinosilikatne opeke čini izmjenu vlage između građevinskih materijala optimalnom.

- Pouzdana buka i zvučna izolacija, zajamčena s minimalnom debljinom pregradnog bloka od 10 cm.

Osim toga, dobro čuva toplinu i ima manju težinu od iste opeke. Međutim, ne može se bez negativnih aspekata.

Dakle, nedostaci plinsko -silikatnih opeka su:

- Visoka higroskopnost, zbog čega, pri promjeni temperature, zidovi zgrade mogu puknuti. Zbog toga će za uklanjanje ovog problema biti potrebna dodatna zaštitna obloga sporednog kolosijeka s ventilacijskim otvorom kako bi se uklonio višak vlage.

- Povećana deformacija savijanja ili skupljanje koja se javlja na mjestima povećanog naprezanja, što se može ukloniti upotrebom pojačavajućih remena između podova.

- Kratkotrajna otpornost na mraz, jednaka oko 20-25 ciklusa.

Iz svega navedenog možemo zaključiti sljedeće:

- Za dobivanje udobne i ekonomične strukture od bloka plinskog silikata, koji po trajnosti nije lošiji od opeke, ne preporučuje se gradnja privatnih zgrada viših od 2 kata.

- Izvana će plinski silikat biti potrebno izolirati mineralnom vunom ili drugim paropropusnim materijalima ili obložiti cijeli zid oblogom, dok će s unutarnje strane zida biti potrebno žbukati.

- Između ostalog, osigurajte dobro prozračivanje ispod izolacije i izgradite čvrste temelje te ojačajte zidanje.

Prilikom rada s plinskim silikatom snažno se preporučuje korištenje posebnog ljepila kako bi se smanjilo istjecanje topline do kojeg može doći pri uporabi uobičajene otopine. Sretno!

Zanimljivo je: Projekti kupke 6x6 - postavljaju pitanje

Izbor smjese za instalacijske radove

Za rad s plinosilikatnim proizvodima nudi se nekoliko mogućnosti otopine veziva:

- Mort na bazi cementa i pijeska;

- Posebno ljepilo.

Cementna smjesa je najjednostavnija i najpristupačnija opcija, cijena sastojaka je prilično niska, smjesa se može pripremiti samostalno - 3 dijela pijeska i vode se brije za 1 dio cementa, smjesa se temeljito miješa dok ne postane glatka.

No, mješavina cementa i pijeska ima veliki nedostatak - pojava "mostova hladnoće", prostorija se brzo hladi, pa se ne isplati graditi stambenu zgradu samo s ovim rješenjem, bolje ju je koristiti za izgradnju garaža , ograde, industrijske zgrade itd.

Posebno ljepilo - za ugradnju plinskih silikatnih blokova vrijedi dati prednost ljepilu za gazirani beton duboke penetracije. Karakteriziraju ga visoki pokazatelji trajnosti, otpornosti na vlagu, otpornosti na plijesan i pojave gljivičnih bolesti.

Ljepilo se prodaje u trgovini građevinskog materijala u čvrsto zatvorenom pakiranju, sadrži točne upute za pripremu otopine.

Prilikom odabira smjese potrebno je dati prednost plastičnim otopinama koje imaju dobru otpornost na vlagu i otpornost na ekstremne temperature, a također imaju i ljepljiva svojstva.

Glavne fizikalno -mehaničke karakteristike plinski silikatnih opeka

Važni čimbenici koji razlikuju proizvode su sljedeći pokazatelji:

- Gustoća.

- Toplinska vodljivost.

- Otpornost na mraz.

Kao što je gore spomenuto, težina i svojstva materijala izravno ovise o gustoći. Ovisno o tome, plinsko -silikatne cigle podijeljene su u oznake:

- D700, najgušći, koristi se za visokogradnje.

- D600-D500, srednje gustoće, koristi se za izgradnju niskih zgrada i pregrada.

- D400 i niže, izolacijski materijal koji se koristi za izolaciju konture nosivog zida.

Razlika između blokova plinskih silikata je njihova toplinska vodljivost. Na primjer, gotovi blokovi marke D700 imaju pokazatelj 0,18–0,20 W / m · ° C (niži od onog kod crvenih opeka). Ako govorimo o marki D600 - D500, tada su pokazatelji još niži - 0,12-0,18 W / m · ° S. Najniža toplinska vodljivost je za proizvode D400, jednaka 0,08-0,10 W / m · ° S.

Što se tiče otpornosti na mraz, ona ovisi o volumenu pora blokova. Prirodni građevinski blokovi mogu izdržati 15–35 ciklusa smrzavanja i odmrzavanja.

No, neki proizvođači koji proizvode blokove u autoklavu izjavljuju da njihovi proizvodi imaju otpornost na mraz od 50-100 ciklusa, što je zaista nevjerojatno. Ipak, na temelju podataka iz GOST 25485-89, u prosjeku otpornost na mraz gaziranog betona nije veća od 35 ciklusa.