Sastav

Cement se proizvodi u specijaliziranim poduzećima. Tvornice cementa izgrađene su u neposrednoj blizini mjesta vađenja izvornih materijala.

Sirovine za njegovu proizvodnju dobiveno iz prirodnih stijena:

- fosili karbonatnog tipa;

- glineni materijali.

Karbonati imaju amorfnu ili kristalnu strukturu, što određuje učinkovitost interakcije materijala s drugim komponentama tijekom procesa pečenja.

Karbonatne stijene uključuju:

- kreda;

- lapor (laporoviti vapnenac);

- vapnenci, uključujući ljuske;

- stijene dolomitskog tipa.

Glineni materijali su sedimentne stijene. Posjedujući mineralnu bazu, obdareni su plastičnošću, a s prekomjernom vlagom mogu se povećati u volumenu. U suhoj se proizvodnji koriste glineni materijali.

Glinene stijene uključuju:

- glina;

- ilovača;

- škriljevci na bazi gline;

- les.

Osim sirovina, u proizvodnji cementa koriste se korektivni dodaci.

Dobivaju se iz fosila, koji uključuju:

- apatit;

- glinica;

- fluorit;

- silicijev dioksid.

Aditivi uvedeni prema određenoj tehnologiji poboljšavaju kvalitetu opisanog materijala.

Sastav cementa ovisi o potrebnim karakteristikama, koje su određene stupnjem koji se dodjeljuje materijalu.

Najpopularniji portlandski cement sastoji se od:

- 60% vapna;

- 25% silicijevog dioksida;

- 10% oksida željeza i gipsa;

- 5% aluminija (glinica).

U različitim markama postotak sirovina je različit, kao i sam sastav. Na primjer, troska Portland cement u svom sastavu sadrži trosku. Količinski omjeri također mogu varirati ovisno o karakteristikama odabrane tehnologije za izradu građevinskog materijala.

Za bilo koju marku cementa i za bilo koju metodu njegove proizvodnje, vapnenac i glina ostaju nepromijenjene komponente. Štoviše, vapnenca je uvijek tri puta više od gline. Taj omjer doprinosi dobivanju visokokvalitetnog klinkera od kojeg se izrađuje cement.

U industriji se za proizvodnju cementa koriste sljedeće komponente:

- klinker;

- gips;

- posebni aditivi.

Klinker je najvažnija komponenta cementa. Određuje svojstva čvrstoće konačnog materijala. Klinker ulazi u proces proizvodnje u obliku granula. Promjer granula varira između 10-60 mm. Toplinska obrada komponente provodi se na temperaturi od oko tisuću i pol stupnjeva.

Količina gipsa određena je postavljenim rokom stvrdnjavanja. U osnovnoj verziji gips u obliku praha uključen je u cement u volumenu od 6%.

Osobitosti

Kad se pomiješa s vodom, ovaj popularni praškasti materijal stvrdne se u okamenjenu grudicu. Sušenje se događa s prekomjernom vlagom u zraku ili prisutnošću tekućine

Prisutnost vode važan je uvjet za stvrdnjavanje gotovog proizvoda

Ovisno o sastavu razlikuje se nekoliko vrsta cementa. Svaki od njih ima stupanj tvrdoće samo njemu svojstven, prema kojemu se određuje marka i kvaliteta proizvoda. Cement, koji se pravi od stijena, prilično je pouzdan. Izrađen je samo od kvalitetnih materijala.

Portland cement najraširenija je vrsta mineralnog sastava koji se naziva i silikat. Očvršćuje se u vodenom okolišu i u blizini vlažnog zraka. Sivozelena praškasta tvar pri miješanju se lako otapa u vodi. Čim se smjesa počne stvrdnjavati, počinje sporo stvrdnjavanje.

Portland cement uključen je u formulaciju gotovo svih skupina cementnih smjesa. Korištenje ove marke u čistom obliku vrlo je rijetka pojava.U osnovi, uključen je u mješavine, građevinske betone, žbuke.

Plastificirani cement ima velike prednosti u odnosu na druge vrste. Njegova uporaba pomaže smanjiti otpad i vrijeme za miješanje suhe mješavine. Sastav nije izložen niskim temperaturama, prekomjernoj vlažnosti, isparavanju i drugim negativnim utjecajima vanjskog okoliša.

Šljaka cement sadrži trosku visoke peći i drobljeni klinker. Ova marka sadrži dodatne tvari u obliku vapna u prahu i gipsa. Takav je cement neophodan pri povezivanju građevinskih smjesa.

Aluminijev cement visoke aktivnosti ima jedinstven sastav. Vrijeme za početak stvrdnjavanja je samo 45 minuta. I dok se otopina potpuno ne skrutne, potrebno je oko 10 sati. Glavna prednost ovog sastava u odnosu na druge je ta što se, bez obzira na zasićenje zraka vlagom, brzo stvrdne. Kad se ova vrsta cementa doda betonu, pojavljuju se nove kvalitativne značajke: otpornost na vlagu, koroziju i velike temperaturne krajnosti.

Glavne komponente sastava cementa otpornog na kiseline su natrijev silikofluorid i kvarcni pijesak. U običnoj vodi ne može se dobiti otopina iz takve tvari. Za pripremu smjese od ovog praha koristi se tekuće staklo koje se temelji na natriju. Prednosti cementa otpornog na kiseline su u tome što je vrlo otporan na mineralne i organske kiseline. No njihovom prisutnošću i primjenom životni vijek se vrlo brzo smanjuje.

Obojeni cement u sastavu ima jednostavan portlandski cement, kojem se dodaju pigmenti. Ova marka koristi se za ukrašavanje zgrada i dio je kompozicija koje se koriste u izgradnji autocesta na bazi betonskih smjesa. Kad se pomiješa s vodom, Portland cement tvori materijal plastične strukture. Tijekom procesa sušenja pretvara se u kamen.

Prednosti takve tvari:

- stvrdnjavanje bez vanjskih napora;

- visoka čvrstoća i čvrstina nakon stvrdnjavanja;

- povećana kemijska sigurnost;

- to je ekološki prihvatljiv proizvod;

- sigurnost od požara;

- niska cijena;

- svestranost.

Bijeli cement je prah koji svoju svijetlu boju dobiva specijaliziranom proizvodnom tehnologijom i određenim sastavom. Njegova formulacija sadrži klinker s niskim udjelom željeza, sadrži mineralne dodatke vapnenca, kloridne spojeve i gips. Ovaj sastav daje smjesi svijetle nijanse.

Dekodiranje oznaka cementa prema novim standardima

Kodiranje podataka o proizvodu u skladu s GOST 31108-2003 temelji se na podjeli tipova cementa u 5 skupina, označenih rimskim brojevima. Prva 3 slova su uzeta iz naziva praha - CEM.

Svaka udruga ima znakove koji ukazuju na posebnosti proizvodnje:

- I - bez dodataka Portland cement, sastoji se od 95-100% cementnog klinkera;

- II - ova skupina je podijeljena u podrazrede A s aditivima od 6-20% i B - 21-35%. Postoje i pucolanski cementi koji sadrže

- III - troska Portland cement sa sadržajem troske 36-65%;

- IV - pucolanski cement s dodatkom 21-35%;

- V je kompozitni prah koji sadrži 11-30% troske i unutar istog raspona pucolan.

Svaki od dodataka ima svoje slovo u oznaci: I - vapnenac, Z - leteći pepeo, MK - mikrosilicija, K - kompozitni dodatak, G - glež, W - troska, P - pucolan. Nakon toga slijedi broj razreda čvrstoće, a zatim slijede slova: H - normalno vrijeme stvrdnjavanja, B - brzo vezivanje. Primjer: portland cement od troske CEM III / A 32.5N GOST 31108-2003. To znači: čvrstoća cementa je 32,5 MPa, normalno se stvrdnjava, sadrži 36-65% troske.

Kako se cement priprema u proizvodnji

Glavne tvari od kojih se proizvodi cement su vapnenac i glina. Od ove dvije komponente klinker se priprema na poseban način koji se naknadno miješa s drugim dodacima koji određuju kvalitetu, marku i svojstva morta.Među potrebnim aditivima su: gips, dolomit, cementit.

Faze proizvodnje cementa.

Faze proizvodnje cementa.

U prirodi postoji klinker u čistom obliku - lapor, ali zbog malih rezervi ovog minerala nemoguće ga je koristiti u industrijskim razmjerima, pa domaći i strani proizvođači klinker pripremaju od tradicionalnih materijala.

Marl.

Marl.

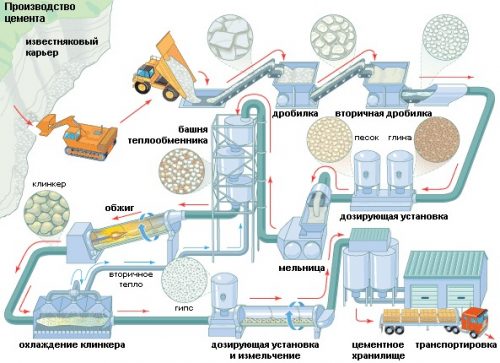

Proizvodnja cementa podijeljena je u sljedeće faze:

- Za pripremu klinkera potrebno je temeljito promiješati sastojke u posebnim bačvama velikog kapaciteta.

- U sljedećoj fazi pripremljena masa ulazi u peć, gdje se peče 3-4 sata na temperaturi blizu tisuću i pol stupnjeva. Kao rezultat toga nastaje klinker u obliku malih frakcija (promjera do 5 cm).

Ispaljivanje mulja.

Ispaljivanje mulja.

- Nadalje, rezultirajuća zrna klinkera usitnjavaju se u bubnjevima pomoću kuglastih sita. U procesu obrade materijala potrebno je postići praškasto stanje smjese.

- U završnoj fazi, potrebni aditivi dodaju se gotovom cementu i šalju na pakiranje u vrećice ili hopram.

Postoje tri načina za izradu cementa. Razlikuju se u metodama obrade klinkera.

- Mokri način. Klinker se proizvodi pomoću vode, krede i gline. Kao rezultat miješanja tvari u bubnju nastaje mokra masa - naboj. Šalje se na pečenje, nakon čega se dobivene granule usitne i pomiješaju s potrebnim dodacima. Ova se metoda smatra prilično skupom, pa se sada češće koriste druge metode.

- Suha metoda. Omogućuje vam skraćivanje faze miješanja gotove smjese s aditivima, budući da se cijeli proces svodi na pripremu, drobljenje i miješanje gotovih sastojaka. Ova tehnologija postaje sve popularnija, jer može značajno smanjiti troškove proizvodnje i konačnu cijenu proizvoda.

- Kombinirana metoda. Ova tehnologija koristi različite oblike proizvodnje klinkera, kombinirajući faze proizvodnje koje se koriste u suhim i mokrim metodama.

2 Suha metoda

Suhi postupak zahtijeva preradu bilo koje sirovine bez upotrebe vode. U tom se slučaju glina, vapnenac i druge komponente drobe, zatim melju u prašnjavo stanje i miješaju pomoću dovoda zraka u zatvorenim kutijama.

U proizvodnji suhog cementa, gotove sirovine ulaze u peć za pečenje,

nemajući, osim toga, vodenu paru. Stoga nakon toplinske obrade dobivamo gotov cement koji ne zahtijeva drobljenje.

Suha metoda značajno smanjuje troškove vremena, toplinske energije i drugih resursa. Vrlo je koristan i učinkovit s velikom ujednačenošću gnojnice.

2.1

Kombinirano

Proizvodnja se može temeljiti na mokroj metodi i nadopuniti suhom, ili suhom, dopunjenom mokrom.

U slučajevima gdje je osnova mokra metoda, sirovine se nakon miješanja dehidriraju posebnim sušilicama s filterima i šalju u pećnicu gotovo suhe. To vam omogućuje smanjenje troškova toplinske energije jer značajno smanjuje isparavanje tijekom procesa pečenja. Ako se proizvodnja klinkera temelji na suhoj metodi, gotova smjesa se granulira uz dodatak vode.

U oba slučaja klinker ulazi u peć sa sadržajem vlage od 10 do 18%.

2.2

Metoda proizvodnje bez klinkera

Osim gore navedenih tradicionalnih metoda, proizvodnja cementa može se odvijati na način bez klinkera. U ovom slučaju, sirovina je visoka peć ili hidraulična troska, koja se kombinira s dodatnim komponentama i aktivatorima. Na izlazu se dobije troska-alkalna smjesa koja se usitni i samlje do željene konzistencije.

Tehnologija proizvodnje cementa bez klinkera posjeduje sljedeće pozitivne kvalitete:

- konačni proizvod otporan je na sve uvjete okoliša;

- troškovi toplinske energije i drugi troškovi energije značajno su smanjeni;

- otpad iz metalurške industrije koristi se kao sirovina za visokokvalitetnu proizvodnju cementa, što pozitivno utječe na čistoću okoliša;

- omogućuje proizvodnju konačnog proizvoda s različitim svojstvima i u različitim bojama bez promjene načina proizvodnje.

2.3

Proizvodnja cementa (video)

2.4

Oprema za proizvodnju cementa

Budući da je cijeli proizvodni proces podijeljen u faze, koje se po svojoj biti međusobno jako razlikuju, tada oprema za proizvodnju cementa zahtijeva različite profile. Može se podijeliti u sljedeće podgrupe:

- oprema za vađenje i transport sirovina;

- za drobljenje i skladištenje;

- peći za pečenje;

- strojevi za mljevenje i miješanje klinkera;

- strojevi za punjenje gotovog cementa.

Budući da se proizvodnja cementa vrši na različite načine, i sirovine se koriste drugačije, oprema u tvornicama također može biti različita.

Nedavno su privatne mini tvornice za proizvodnju cementa bile vrlo popularne. Ponekad se radi čak i kod kuće, ali o tome ćemo kasnije.

Stvar je u tome što oprema za takva postrojenja nije jako skupa, mogu se instalirati na relativno male površine i nevjerojatno brzo platiti.

Osim toga, montaža, demontaža i transport proizvodne linije su jednostavni. Stoga je moguće postaviti privatno postrojenje na bilo kojem neperspektivnom ležištu sirovine, a nakon što je to razrađeno, može se transportirati na drugo mjesto. Ova opcija oslobađa proizvođača od transporta sirovina, što će značajno uštedjeti novac.

2.5

Od čega se sastoji proizvodna linija?

- Svrdla za drobljenje. Dizajnirano za grubo drobljenje i drobljenje sirovina.

- Čekić drobilice.

- Sita ili vibracijsko sito. Potrebno za prosijavanje usitnjenog materijala.

- Uređaj za hranjenje materijala za prvu fazu.

- Transporteri. Oni obavljaju funkciju hranjenja sirovina u sljedeću fazu.

- Stroj za sortiranje.

- Strojevi za mlaćenje i vršidbu i doziranje.

- Mlin s mlinskim kamenjem.

- Stroj za miješanje mulja.

- Rotacijska peć na bubanj.

- Postrojenje za sušenje.

- Rashladna jedinica.

- Mlin za klinker.

- Dizalo žlica sa svrdlima.

- Oprema za vaganje i pakiranje.

Kako se cement proizvodi u proizvodnji

Danas postoji nekoliko metoda proizvodnje:

Mokra metoda bila je prva tehnologija koja se koristila za izradu cementa. Na tome rade do danas, iako pomalo prema poboljšanoj metodi.

Suha metoda je suvremenija metoda proizvodnje veziva koju karakterizira veća ekonomičnost sirovina i energetskih resursa.

No, najvažnije je da se upravo s tom tehnologijom smanjuju emisije u atmosferu.

Kombinirane tehnike rijetko se koriste u Rusiji, uglavnom u poduzećima koja rade sa stranim partnerima. Na primjer, poput cementare Volsky.

Ipak, želio sam detaljnije obuhvatiti mokru metodu proizvodnje cementa, budući da na njoj rade gotovo sve cementare u Rusiji i zemljama ZND -a. Donja fotografija prikazuje proizvodne pogone Uralcementa u regiji Čeljabinsk, koji je počeo s radom 1957. godine. Ovdje se vezivo proizvodi na bazi vapnenca i gline mokrom metodom. Kao gorivo koristi se plin, a proizvodnja u površinskoj kopi započinje vađenjem glavne sirovine.

Vađenje vapnenca i gline

Vađenje vapnenca i gline Kamenolom vapnenca

Kamenolom vapnenca

Nadalje, ekstrahirana sirovina dodatno se obrađuje i ulazi u peć za mokro mljevenje, gdje se pretvara u mulj. Nakon toga mulj ide dalje do mlinova za sirovinu i bazena mulja.

Prerada sirovina

Prerada sirovina

Dobiveni fini mulj šalje se u rotacijsku peć, gdje se loži na temperaturi od + 1450 ° C. Rezultat ovog procesa je klinker.

Ispaljivanje mulja

Ispaljivanje mulja Upravljanje paljenjem

Upravljanje paljenjem

Dobiveni klinker hladi se u posebnim rashladnim jedinicama, nakon čega se transportira za daljnje mljevenje u mlinu.

Prijevoz klinkerom

Prijevoz klinkerom Mlin za klinker

Mlin za klinker

Fino dispergirani gips i mineralni aditivi također se dodaju usitnjenom klinkeru.

Postupak miješanja sastojaka

Postupak miješanja sastojaka

Gotovi cement šalje se u skladište u posebne kante.

Bunkeri

Bunkeri

U tako velikom proizvodnom poduzeću jednostavno ne može postojati laboratorij čiji zaposlenici pomno prate svaki proizvodni proces i kvalitetu cementa.

Ispitivanje cementa

Ispitivanje cementa

To su glavni proizvodni procesi za mokru tehnologiju. Identični su u svim tvornicama. Jedino se unose ispravke u specifičnosti sirovina i opreme. Videozapis će detaljno reći od čega i kako se proizvodi cement.

Kako se pravi cement

Tehnologija proizvodnje sastoji se u dobivanju i naknadnom brušenju klinkera. Takozvane granule, koje su međuprodukt proizvodnje. Njihov sastav uvijek je nepromijenjen. To je vapnenac i glina pomiješani u omjeru 3: 1. U prirodi postoji mineral koji je po sastavu potpuno identičan klinkeru. Zove se lapor. Međutim, njegove rezerve su ograničene i ne mogu zadovoljiti potražnju za proizvodnjom.

Stoga tvornice koriste umjetni analog lapora. Za dobivanje se potrebni sastojci temeljito miješaju u velikim posudama s posebnim bubnjevima. Ovako pripremljena masa dovodi se u peć, gdje se loži oko četiri sata. Temperatura procesa je oko 1500 ° C. U tim uvjetima prah počinje sinterirati u male granule. Nakon hlađenja, zrna klinkera šalju se na mljevenje. Zgnječeni su u velikim bubnjevima s loptastim sitima.

U ovoj je fazi važno samljeti granule i dobiti praškasti proizvod određene veličine. Mljevenje je određeno veličinom oka sita

Dobiveni prah pomiješa se s potrebnim aditivima koji određuju marku i svojstva proizvoda.

Instagram tsement_82

Instagram tsement_82

Gotovi cementni materijali šalju se na skladište ili u prostor za pakiranje, gdje se distribuiraju u spremnike različitih kapaciteta ili utovaruju u posebne kamione za prijevoz cementa.

Unatoč općoj tehnologiji, za proizvodnju sastava, ovisno o svojstvima sirovine, mogu se koristiti tri metode.

Suha metoda

Ova metoda može značajno smanjiti vrijeme i troškove izrade cementne smjese. Uključuje nekoliko faza:

- Sirovine se usitnjavaju radi dobivanja sitnih zrna.

- Pripremljene granule se suše dok se ne postigne željeni sadržaj vlage. To je učinjeno kako bi se olakšale naknadne operacije.

- Sastojci se miješaju u određenim omjerima. Zatim se zdrobe, primajući brašno.

- Prah se ubacuje u rotacijsku peć za pečenje, ali ne i sinterira u granule.

Nakon hlađenja, gotov proizvod šalje se u skladište ili u prostor za pakiranje.

Suha metoda smatra se najmanje energetskom potrošnjom, pa je stoga vrlo korisna za proizvođače. Nažalost, ne primjenjuje se na sve kategorije sirovina.

Mokri način

U nekim slučajevima potrebno je navlažiti materijal pripremljen za proizvodnju. U takvim slučajevima koristi se mokra metoda. Za pripremu klinkera, koji se sastoji od vapnenca i gline, mješavina glavnih komponenti pomiješa se s dodatkom vode. Rezultat je viskozna masa zvana mulj.

Postavlja se u peć za pečenje. U tom procesu iz mulja nastaju granule koje se nakon hlađenja šalju na mljevenje.

Instagram tabys.cement

Instagram tabys.cement

Prah dobiven iz klinkera pomiješan je s mljevenim dodacima. Tek tada je proizvod spreman za pakiranje i skladištenje. Sastav proizveden ovom tehnologijom ima najvišu cijenu.

Kombinirana metoda

Koristi se za smanjenje troškova gotovih proizvoda. To je svojevrsna simbioza suhe i mokre tehnologije.U početku se mulj miješa, a zatim se isušuje. Tako se pravi klinker. Ulazi u sušaru. Nadalje, ako je potrebno, provodi se miješanje s punilima i proizvod je spreman. Postupak je detaljnije prikazan u videu.

Kvaliteta cementa uvelike ovisi o sirovinama od kojih se proizvodi i točnosti pridržavanja svih tehnoloških faza.

S obzirom na to da su karakteristike građevinskog materijala izrađenog od njega određene kvalitetom smjese, vrijedno je tome posvetiti veliku pažnju.

Glavne karakteristike

Na koja svojstva cementa prije svega trebate obratiti pozornost:

čvrstoća cementa, poput betona, najvažniji je pokazatelj koji je odlučujući pri odabiru sirovina za gradnju. Ovaj se parametar ispituje na temelju najvećeg opterećenja koje cementna greda može izdržati;

Obično možete saznati o čvrstoći označavanjem bloka. Obično se koriste sljedeće oznake: M400 ili M500. Stroge varijacije cementa proizvode se od M300 do M800.

Provjera čvrstoće cementnog bloka

Provjera čvrstoće cementnog bloka

aktivnost na pari je još jedna važna karakteristika koja pokazuje koliko se aktivno vezivo katranira. Čvrstoća veziva i vrijeme obrade toplinom i vlagom izravno ovise o ovom pokazatelju. Postoje 3 grupe za kuhanje na pari. Prvi je najbolji i najučinkovitiji;

Uzorci na pari

Uzorci na pari

To su dvije najvažnije karakteristike veziva koja se koriste u bilo kojoj građevinskoj industriji. Stoga se sa svakom novom serijom, čak i ako ima pri ruci certifikat kvalitete, provode ispitivanja takvih svojstava. Na temelju dobivenih podataka, sastav se prilagođava.

vrijeme vezivanja - vrijeme kada se cementni sastav počinje vezivati. Obično je tako od 45 minuta do 10 sati. Što je temperatura viša, brže se događa podešavanje;

Vicin uređaj za određivanje vremena postavljanja

Vicin uređaj za određivanje vremena postavljanja

- nasipna gustoća-u rastresitom stanju iznosi približno 900-1100 kg / cm3, u zbijenom-1400-1700 kg / cm3, ta je prava vrijednost 3000-3100 kg / cm3;

- potreba za vodom - potrebna količina vode za hidrataciju cementa i stvaranje plastičnosti tijesta. Obično se uzima približno 17% cementne mase potrebne za hidrataciju. Ali događa se da se takav pokazatelj povećava zbog činjenice da je potreba za vodom samog cementa veća.

Koliko je adstrigentno svojstvo kvalitetno ispalo provjerava se čak i u tvorničkim laboratorijima i na temelju takvih ispitivanja izdaje se putovnica kvalitete iz koje doznajemo sve karakteristike. No primamo ga tek nakon mjesec dana, budući da se putovnica izdaje na temelju ispitivanja uzoraka u dobi od 28 dana. Stoga se svaka nova serija neovisno testira u laboratoriju kako bi se utvrdilo koliko je kvalitetna. Ovo posljednje ovisi o sastavu samog veziva.

Kako napraviti cement kod kuće

Unatoč složenom procesu proizvodnje, cement možete napraviti vlastitim rukama. Naravno, ne prema klasičnoj tehnologiji s finim drobljenjem klinkera i pečenjem na visokim temperaturama. Razmotrimo jedan od popularnih recepata:

- Dobiveni sastav koristi se za zaptivanje pukotina i drugih nedostataka u podovima i estrihu.

- Trebat će vam vodeni vapno, kameni pepeo i obična voda. Sve u jednakim omjerima.

- Svi sastojci se miješaju dok se ne dobije konzistencija kiselog vrhnja. U ovom obliku koristi se sličan "cement".

Samo nemojte previše raditi - takav se sastav brzo suši.

Još jedan popularan recept na bazi glicerina. Dobila je široku rasprostranjenost zbog svoje dobre snage:

- Olovo se melje u najfinije moguće stanje i suši u bilo kojoj vrsti pećnice na visokim temperaturama.

- Rezultirajući "klinker" dodaje se glicerin.

- Tako izrađen domaći cement najsličniji je analogu kupljenom u trgovini.

Kako pripremiti cementni mort od svježeg sira

Skutni cement

Skutni cement

Jeste li se ikada zapitali kako dobiti cement od svježeg sira? Ispada da postoji takav cement. Kako stvarate takvu smjesu? Jako jednostavno:

- Tanki sloj skute od obranog mlijeka suši se bez sirutke. Dobivate neku vrstu pudera - 1 dio.

- Trebat će vam i kaustični vapno - 10 dijelova.

- Ovi sastojci se miješaju i dodaje im se voda. Sve se pomiješa i dovede u kašasto stanje.

Cement nekonvencionalnom tehnologijom

U Kini je popularan nekonvencionalan način proizvodnje cementa. Svinjska krv se koristi kao jedan od glavnih sastojaka. Unatoč činjenici da moralna i etička strana ovog pitanja izaziva mnogo kontroverzi, sa stajališta snage i trajnosti, takav materijal ne postavlja pitanja.

Dakle, posebni sastojci kineskih majstora:

- stipsa u prahu - 6 dijelova;

- svježa svinjska krv - 40 dijelova;

- gašeno pahuljasto vapno - 54 dijela.

Svi sastojci se miješaju dok ne postanu glatki. Dobiveni sastav ima dobru čvrstoću i prianjanje, pa je u posljednje vrijeme prilično popularan.

Proporcije za cementni mort, ili Kako pravilno razrijediti cement

Naučili smo napraviti cementni mort od alternativnih materijala. A sada ćemo razmotriti klasični sastav cementnog morta, koji se koristi za popunjavanje spojeva, pukotina, popravak betonskih proizvoda, lijepljenje blokova i opeke. Zapravo, ovo je običan zidani mort, gdje se cement i pijesak tradicionalno miješaju u omjerima: 1: 3. Po želji, dodaju mu se plastifikatori.

Za izravnavanje malih pukotina prikladnije je pripremiti cementnu pastu od običnog veziva bilo koje marke i vode. Jednostavno se miješaju u određenim omjerima kako bi se dobila kremasta konzistencija. Takvo rješenje savršeno popunjava male pukotine, brzo se suši i dobro podnosi brušenju.

Cement je temelj svakog doma. Na ovaj ili onaj način, ovaj se materijal koristi u različitim fazama. Čak i tijekom izgradnje brvnare, armiranobetonski temelj glavni je element okvira

Iz tog razloga važno je obratiti pozornost na njegovu kvalitetu, obratiti pozornost na sve točke koje smo detaljno opisali u članku.

Ako imate pitanja autoru materijala ili želite podijeliti svoje iskustvo korištenja različitih cementnih materijala, napišite komentare.

Prethodni građevinski materijaliZavršni materijal univerzalnog tipa - DSP ploče: veličine, cijene, načini polaganja, karakteristike

Sljedeći građevinski materijali Jednostavno o kompleksu: usporedna tablica toplinske vodljivosti građevinskih materijala