4.2. Sklapanje spojeva na vijke visoke čvrstoće kada je potrebno potpuno rastaviti spojeve

Ako je potrebno, dovršite demontažu

spojeve treba ukloniti iz projektnog opterećenja na posebno projektiranoj

projicirati i obnoviti čvor pomoću sljedeće tehnologije:

4.2.1. Tehnološki proces

montaža priključaka omogućuje:

- pregled građevina i ovjera

njihova usklađenost sa zahtjevima projekta i poglavlja SNiP III-18-75 (u smislu točnosti proizvodnih struktura);

- poravnavanje rupa i pričvršćivanje

u projektnom položaju elemenata i spojnih dijelova pomoću montažnih utikača

(10% od broja rupa, ali ne manje od 2 kom.);

- instalacija bez prometnih gužvi

rupe za vijke velike čvrstoće;

- provjera geometrije

dimenzije sastavljenih konstrukcija;

- čvrsti estrih paketa;

- napetost isporučenog

vijci velike čvrstoće za silu koju predviđa projekt;

- uklanjanje utikača, postavljanje

oslobođene rupe vijaka visoke čvrstoće i njihova napetost prema dizajnu

naporima.

4.2.2. Razlika u debljini

elementi koji se preklapaju slojevima, utvrđeni prije postavljanja slojeva s

pomoću ravnala i mjerača ne smije prelaziti 0,5 mm.

4.2.3. S razlikom u avionima

dijelovi koji se spajaju od 0,5 do 3 mm kako bi se osiguralo glatko savijanje obloge

rub izbočenog dijela mora se zagladiti šmirglom na udaljenosti do

30 mm od reza dijela s nagibom ne strmijim od 1:10. S ravninskom razlikom većom od 3

mm, treba koristiti brtve. Korištenje brtvi mora biti dogovoreno

s dizajnerskom organizacijom.

4.2.4. Duljine vijaka

odabiru se ovisno o debljini pakiranja ().

4.2.5. Prilikom bušenja rupa

u elementima s tretiranim površinama ne smije se koristiti hlađenje

tekućine koje sadrže ulje.

4.2.6. Sklop priključaka trebao bi biti

proizvoditi izravno na vijcima i čepovima visoke čvrstoće. Primjena drugih vijaka na

kvaliteta montaže je zabranjena.

4.2.7. Svaki vijak

ugrađuje se zajedno s dvije podloške visoke čvrstoće (jedna se postavlja ispod

glava vijka, druga ispod matice).

4.2.8. Matice stegnute

dizajnerski napor, ništa nije dodatno popravljeno.

4.2.9. U vrijeme instalacije

vijci velike čvrstoće, matice trebaju biti slobodne (ručno) navijene na navoj.

U protivnom, maticu ili vijak treba zamijeniti, a odbačene vijke i

pošaljite orahe na ponovnu pripremu.

8.1 Ispitivanje opterećenja

Ispitno opterećenje treba uvijek provoditi kad to dopušta korištena ispitna oprema, a ovo je ispitivanje kritično za promjere navoja M5 ili veće.

Matice su pričvršćene na kaljeni držač kako je prikazano na slikama 1 i 2. U pomoćnim slučajevima, ispitivanje vlačne čvrstoće je odlučujuće (vidi sliku 1).

1) D11 - autor GOST 25346

Crtanje 1

—Suđenjenaaksijalniistezanje

Crtanje 2

—Suđenjenaaksijalna kompresija

Ispitno opterećenje primjenjuje se na maticu u aksijalnom smjeru i drži 15 s. Matica mora izdržati opterećenje bez lomljenja ili lomljenja navoja i može se ručno odvrnuti nakon uklanjanja tereta. Ako je nit za popravak oštećena tijekom ispitivanja, test je nevažeći. Prilikom odvrtanja matice dopušteno je ključem okrenuti maticu za 1/2 okretaja, a zatim je morate odvrnuti rukom.

Tvrdoća ispitnog pribora mora biti najmanje 45 HRC.

Tolerancija navoja je 5h6g, osim vanjskog promjera navoja, koji mora biti 1/4 tolerancije 6g donjeg dijela.

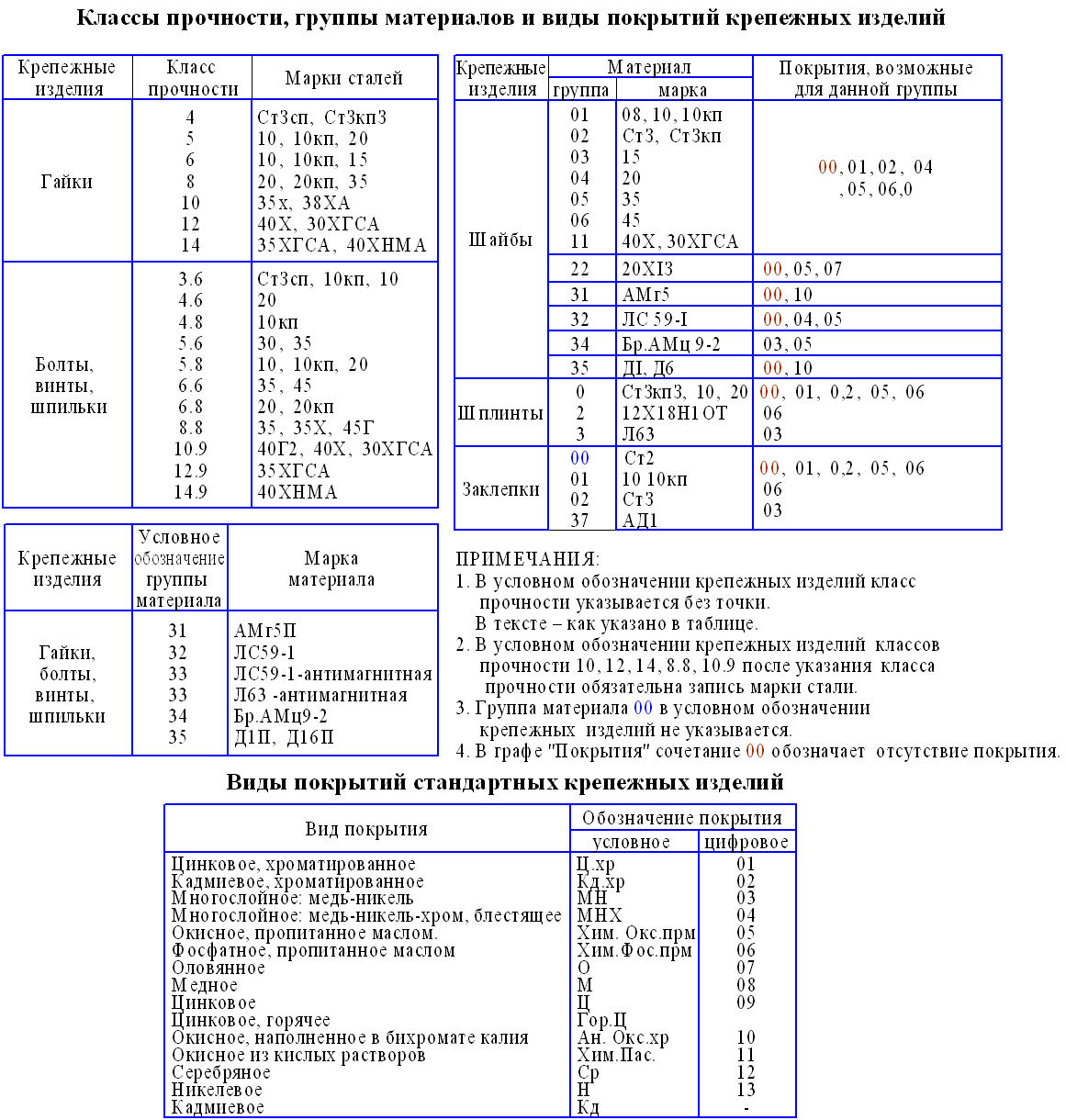

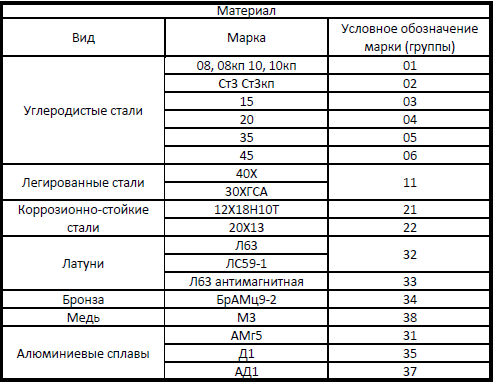

Kako dešifrirati označavanje čelika?

Da biste dešifrirali oznaku različitih vrsta čelika, nije bilo problema, trebali biste dobro znati što su oni.Određene kategorije čelika imaju posebne oznake. Uobičajeno je označavati ih određenim slovima, što vam omogućuje da odmah shvatite i namjenu dotičnog metala i njegov približni sastav. Razmotrimo neke od ovih marki i shvatimo njihovu oznaku.

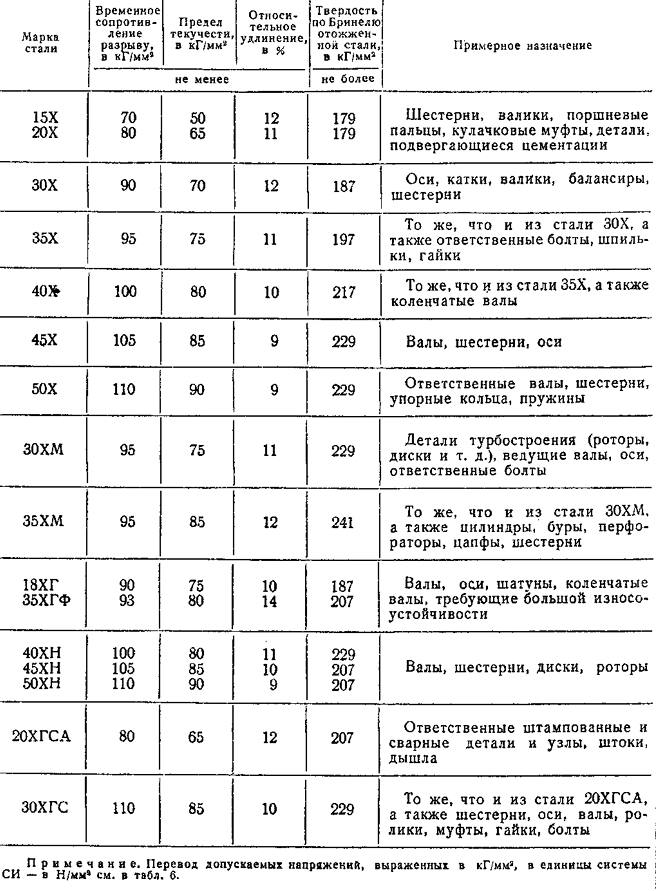

Svojstva i namjena konstrukcijski legiranih čelika

Konstrukcijski čelici posebno projektirani za proizvodnju ležajeva mogu se prepoznati po slovu "Š", koje se nalazi na samom početku njihovog označavanja. Nakon toga iza naziva robne marke slijedi slovna oznaka odgovarajućih legirajućih aditiva, kao i brojevi po kojima se prepoznaje količinski sadržaj tih aditiva. Dakle, u čelicima razreda ShKh4 i ShKh15, osim željeza s ugljikom, krom je sadržan u količini od 0,4 odnosno 1,5%.

Slovo "K", koje stoji iza prvih znamenki u nazivu marke, označavajući kvantitativni sadržaj ugljika, označava strukturne nelegirane čelike koji se koriste za proizvodnju posuda i parnih kotlova koji rade pod visokim tlakom (20K, 22K itd.). ).

Visokokvalitetni legirani čelici s poboljšanim svojstvima lijevanja mogu se prepoznati po slovu "L" na samom kraju oznake (35HML, 40HL itd.).

Neke poteškoće, ako ne znate specifičnosti označavanja, mogu biti uzrokovane dekodiranjem razreda građevinskog čelika. Legure ove kategorije označene su slovom "C", koje se stavlja na sam početak. Brojevi koji slijede označavaju minimalnu granicu tečenja. Takve marke koriste i dodatne oznake slova:

- slovo T - toplinski ojačani valjani materijal;

- slovo K - čelik, karakteriziran povećanom otpornošću na koroziju;

- slovo D - legura koju karakterizira visok sadržaj bakra (S345T, S390K itd.).

Nelegirani čelici koji pripadaju kategoriji alatnih čelika označeni su slovom "U", pričvršćeno je na početku njihovog označavanja. Broj iza ovog slova izražava kvantitativni sadržaj ugljika u leguri koja se razmatra. Čelici ove kategorije mogu biti visoke kvalitete i visoke kvalitete (mogu se prepoznati po slovu "A", pričvršćuje se na kraju naziva marke). Njihova oznaka može sadržavati slovo "G", što znači povećani sadržaj mangana (U7, U8, U8A, U8GA itd.).

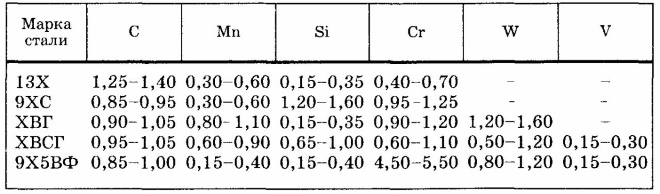

koji u svom sastavu sadrže legirajuće elemente označeni su slično legiranim konstrukcijskim elementima (KhVG, 9KhVG itd.).

Sastav legiranog alatnog čelika (%)

Označavanje onih čelika koji su uključeni u kategoriju velikih brzina počinje slovom "P", nakon čega slijede brojevi koji ukazuju na količinski sadržaj volframa. Inače, marke takvih legura imenuju se prema standardnom načelu: slova koja označavaju element, a prema tome i brojevi koji odražavaju njegov kvantitativni sadržaj. U oznaci takvih čelika krom nije naveden jer je njegov standardni sadržaj u njima oko 4%, kao i ugljik, čija je količina proporcionalna sadržaju vanadija. Ako količina vanadija prelazi 2,5%, tada se njegova slova i kvantitativni sadržaj stavljaju na sam kraj oznake (Z9, P18, P6M5F3 itd.).

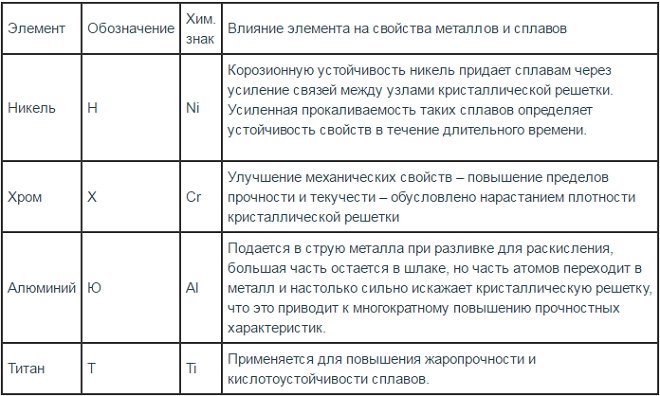

Učinak nekih aditiva na svojstva čelika

Nelegirani čelici koji pripadaju kategoriji elektrotehnike (često ih nazivaju i čistim tehničkim željezom) označeni su na poseban način. Niski električni otpor takvih metala osiguran je zbog činjenice da njihov sastav karakterizira minimalni sadržaj ugljika manji od 0,04%. U oznakama razreda takvih čelika nema slova, samo brojevi: 10880, 20880 itd. Prvi broj označava klasifikaciju prema vrsti obrade: vruće valjani ili kovani - 1, kalibrirani - 2. Drugi broj je povezan s kategorijom koeficijenta starenja: 0 - nestandardno, 1 - standardizirano. Treća znamenka označava skupinu kojoj ovaj čelik pripada prema standardiziranim karakteristikama koje se uzimaju kao glavne. Četvrtom i petom znamenkom određuje se vrijednost standardizirane karakteristike.

Načela po kojima se vrši označavanje čeličnih legura razvijena su još u sovjetsko doba, ali do danas se uspješno koriste ne samo u Rusiji, već i u zemljama ZND -a. Imajući podatke o određenoj vrsti čelika, ne samo da se može odrediti njegov kemijski sastav, već i učinkovito odabrati metale sa potrebnim karakteristikama.

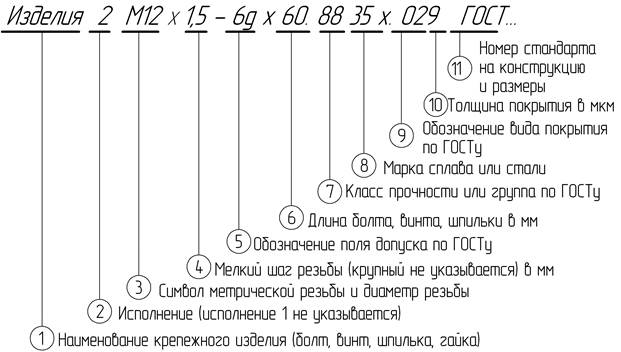

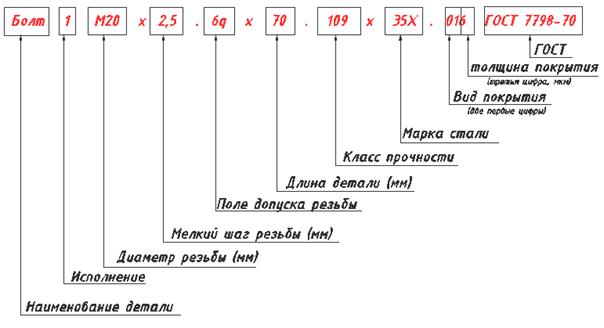

Simboli i oznake

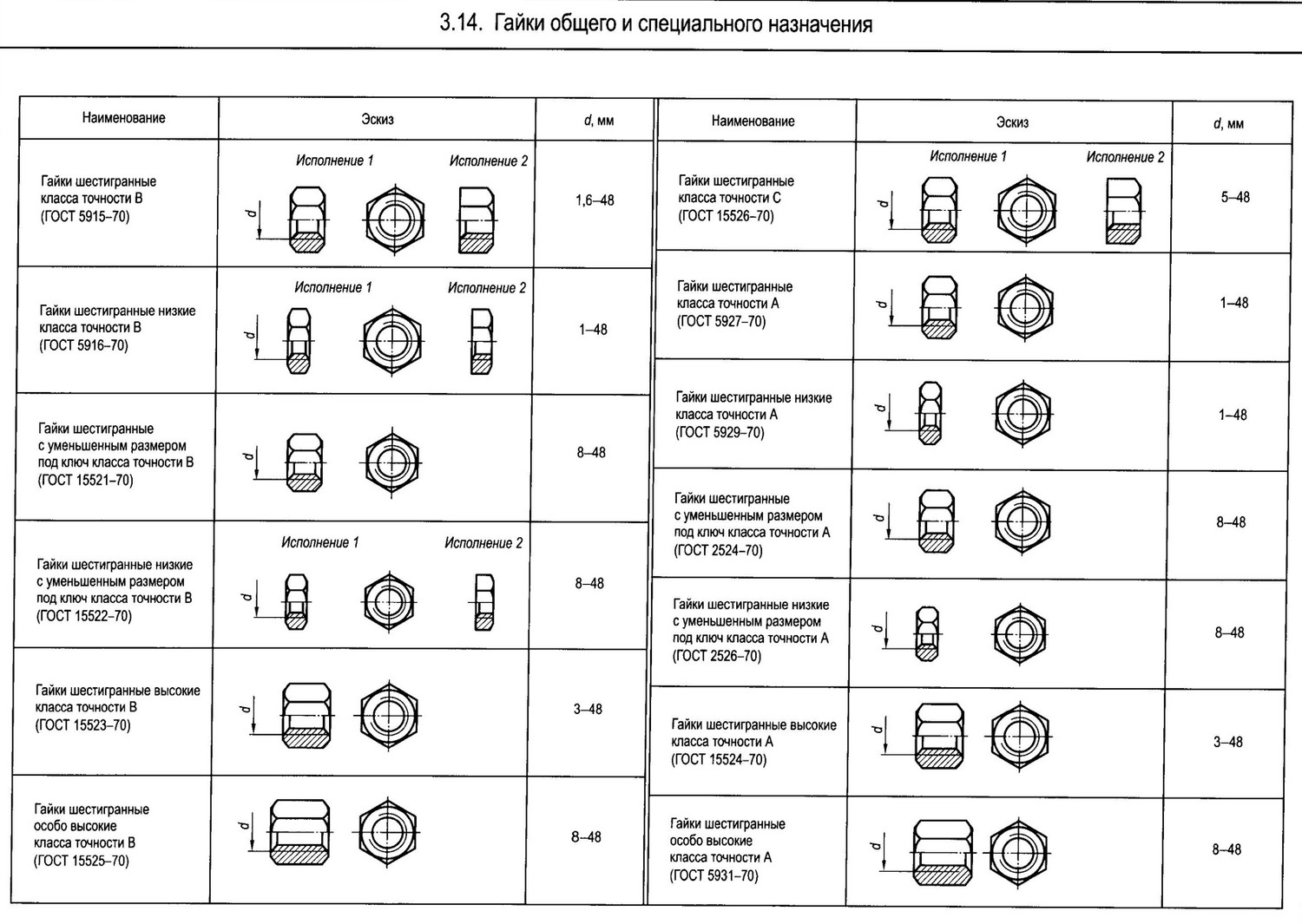

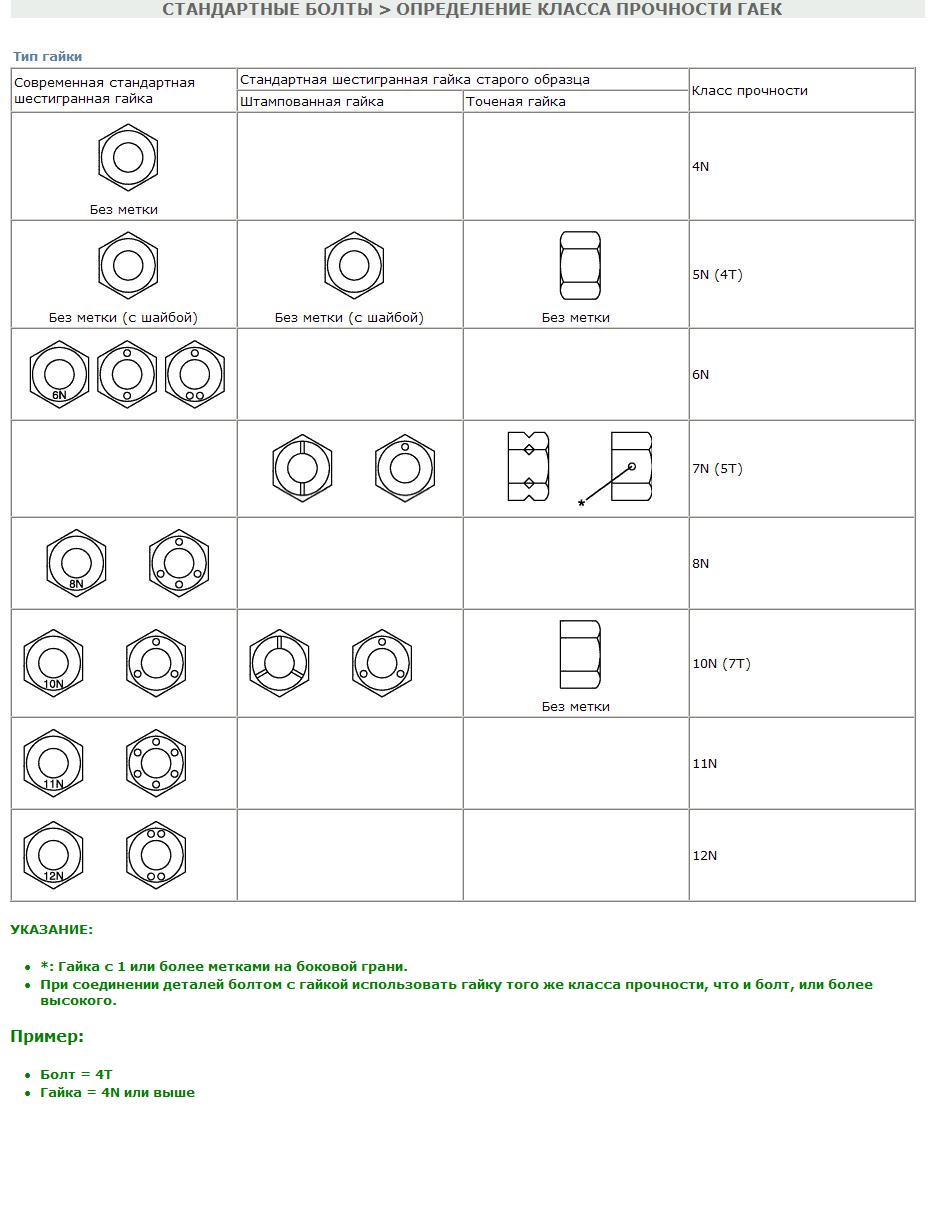

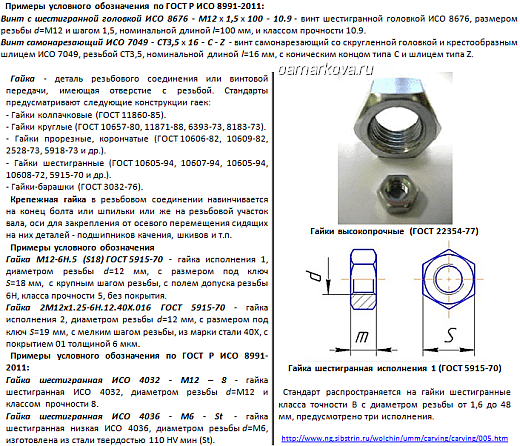

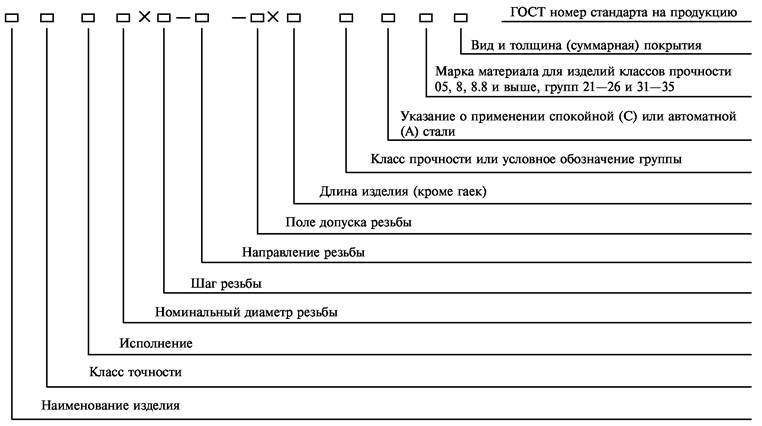

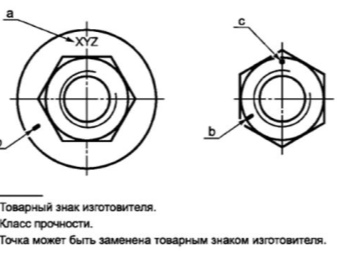

Svi orasi imaju referentnu oznaku, stručnjacima pokazuju osnovne podatke o proizvodima. Također, označeni su podacima o parametrima i svojstvima hardvera.

Simbol je podijeljen u tri vrste:

- pun - navedeni su svi parametri;

- kratko - opisane su ne baš značajne karakteristike;

- pojednostavljeno - samo najvažniji podaci.

Oznaka uključuje sljedeće podatke:

- vrsta zatvarača;

- razred točnosti i čvrstoće;

- pogled;

- korak;

- promjer navoja;

- debljina premaza;

- oznaka standarda prema kojem je proizvod proizveden.

Osim toga, matica je označena kako bi pomogla u prepoznavanju pričvršćivača. Nanosi se na krajnju stranu, a u nekim slučajevima i na bočnu stranu. Sadrži podatke o klasi čvrstoće i oznaci proizvođača.

Natpis se nanosi metodom produbljivanja u površinu posebnim automatskim strojem. Podaci o proizvođaču navedeni su u svakom slučaju, čak i ako nema razreda čvrstoće. Potpuni podaci mogu se dobiti proučavanjem relevantnih izvora. Na primjer, informacije za matice velike čvrstoće mogu se pronaći u GOST R 52645-2006. Ili u GOST 5927-70 za obične.

Po dogovoru

Na temelju svrhe mogu se razlikovati sljedeće vrste vijaka:

- Plug - dizajniran za pričvršćivanje teških visećih konstrukcija. Na temelju naziva može se razumjeti da se široko koristi u poljoprivredi, obično za pričvršćivanje pluga na opremu za obradu tla.

- Namještaj - razlikuje se od drugih vrsta po tome što se konac ne reže po cijeloj dužini šipke. Treći dio ostaje uobičajeni sastavni dio. Glava takvih pričvršćivača obično je glatka, što je potrebno kako vijak ne bi stršao iznad površine namještaja. Unatoč nazivima, takvi se elementi koriste u drugim područjima, osobito u građevinarstvu.

- Cesta - rasprostranjena u postavljanju ograda. Ima polukružnu glavu ispod koje se nalazi četvrtasta glava. Ovaj dizajn omogućuje vam čvrsto pričvršćivanje elemenata ograde na stupove. Koristi se u svim područjima gdje postoji potreba za popravljanjem tankih limova od metala, drva, plastike i drugih materijala.

- Vijci za strojogradnju najčešći su tip vijaka koji se koriste u strojogradnji. Odlikuje se povećanim svojstvima čvrstoće i otpornošću na agresivno vanjsko okruženje.

- Kolosijek - koristi se u željezničkom sektoru, najčešće za povezivanje zasebnih dijelova tračnice. Razlikuju se po tome što navoj može biti manji od polovice duljine šipke.

Možete razumjeti koja se vrsta hardvera temelji na simbolu vijaka.

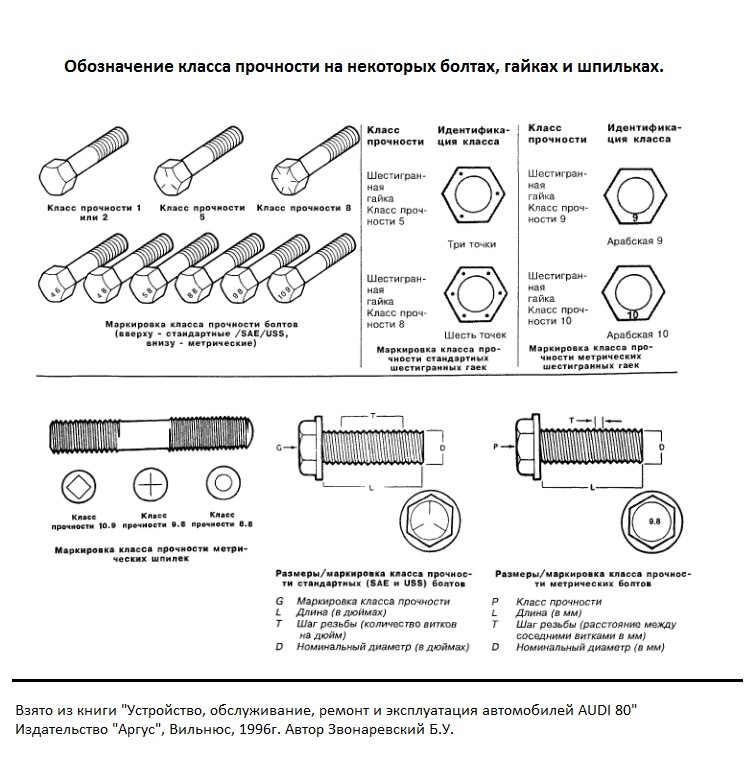

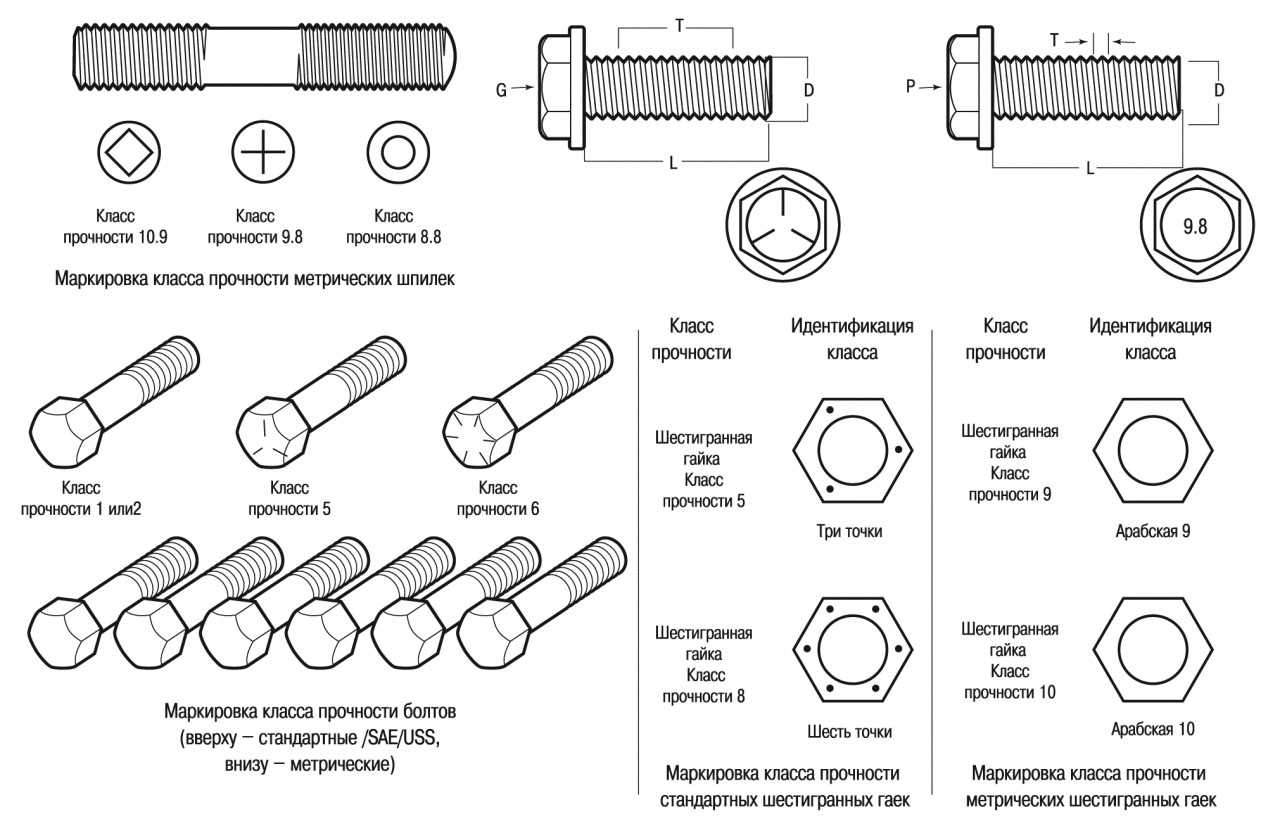

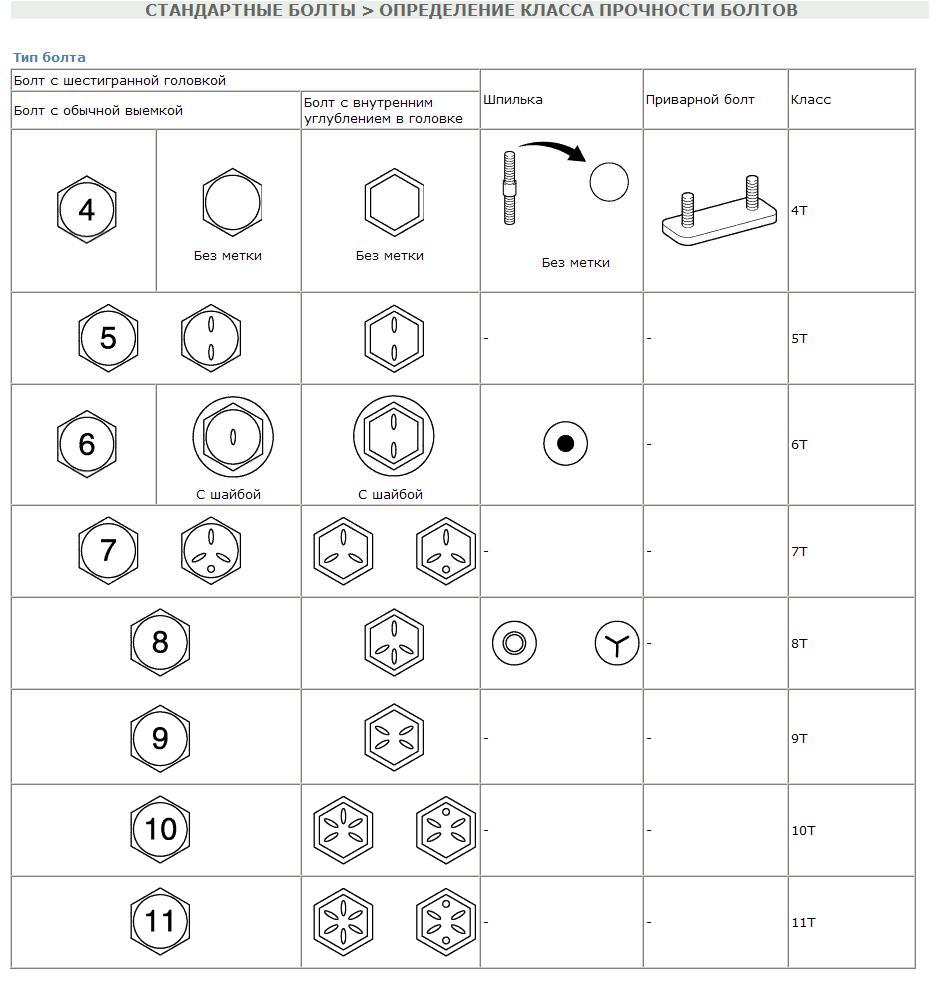

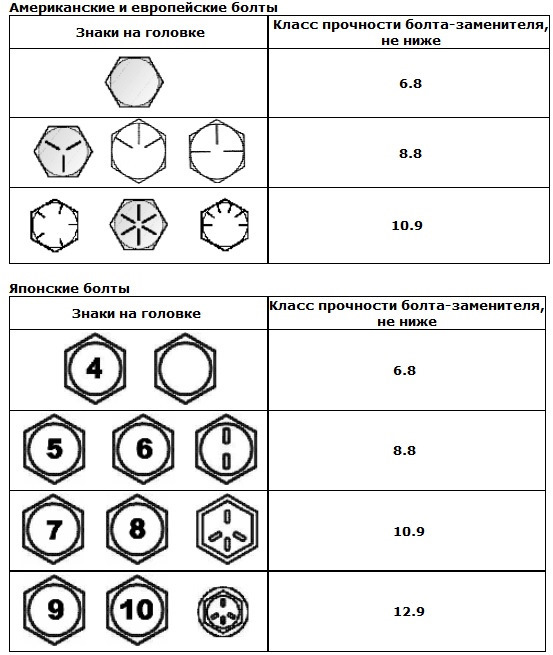

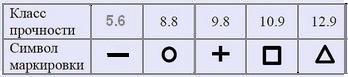

Razredi snage

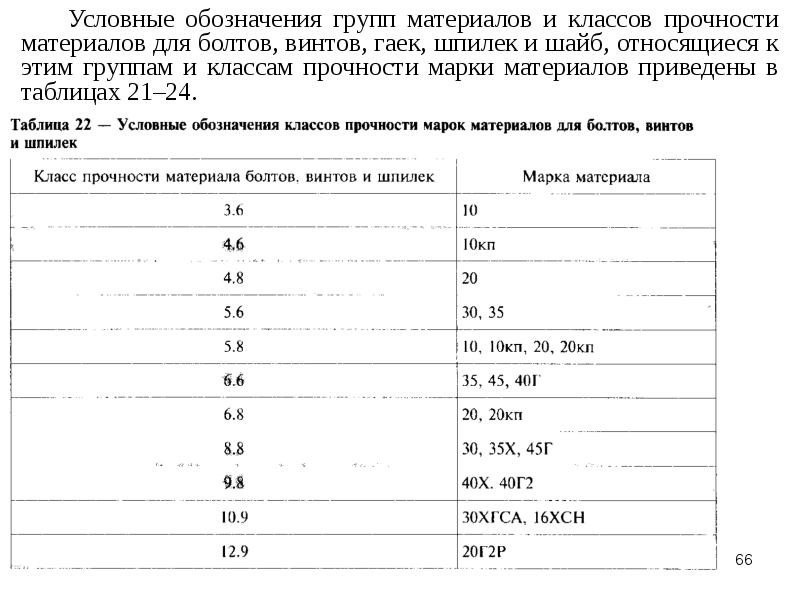

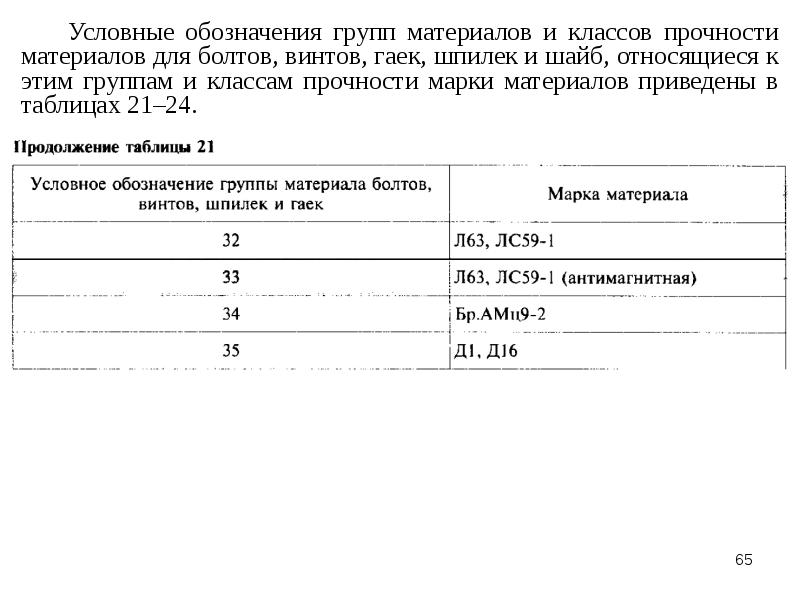

GOST 1759.4−87, ovisno o mehaničkim karakteristikama dijelova, pretpostavlja podjelu ovih proizvoda u jedanaest kategorija. Pravila za dekodiranje njihovih oznaka ne bi trebala uzrokovati ozbiljne probleme - množenje broja ispred točke sa 100 omogućuje vam da odredite takav pokazatelj kao vlačna čvrstoća materijala vijka. Za njegovo mjerenje koristi se jedinica - N / mm 2. Na primjer, oznaka 4.6 pretpostavlja da proizvod ima parametar vlačne čvrstoće jednak 400 N / mm 2.

GOST 1759.4−87, ovisno o mehaničkim karakteristikama dijelova, pretpostavlja podjelu ovih proizvoda u jedanaest kategorija. Pravila za dekodiranje njihovih oznaka ne bi trebala uzrokovati ozbiljne probleme - množenje broja ispred točke sa 100 omogućuje vam da odredite takav pokazatelj kao vlačna čvrstoća materijala vijka. Za njegovo mjerenje koristi se jedinica - N / mm 2. Na primjer, oznaka 4.6 pretpostavlja da proizvod ima parametar vlačne čvrstoće jednak 400 N / mm 2.

Pomnoženje druge znamenke s 10 omogućuje vam da saznate pokazatelj parametra napona tečenja (naprezanje pri kojem legura postaje osjetljiva na plastične deformacije). Na primjer, za kategoriju 3.6 to će biti 60%.

Pri proračunu opterećenja u navojnim spojevima uobičajeno je postaviti određenu granicu sigurnosti u smislu granice popuštanja.

Vijci koji pripadaju skupini proizvoda visoke čvrstoće moraju imati vlačnu čvrstoću od najmanje 800 MPa. Pronašli su široku primjenu u onim industrijama u kojima se konstrukcijama nameću strogi zahtjevi pouzdanosti. Ova skupina uključuje sve dijelove iz kategorije 8.8. Matice visoke čvrstoće pak treba smatrati proizvodima klase najmanje 8,0.

Valja napomenuti da kategorija čvrstoće navojnih dijelova ne ovisi samo o njihovom materijalu, već i o tehnologiji proizvodnje. Gotovo svi vijci uključeni u skupinu proizvoda velike čvrstoće izrađeni su metodom uzrujavanja, a za oblikovanje navoja koriste se posebni poluautomatski valjkasti uređaji. Nakon obrade proizvodi se podvrgavaju odgovarajućoj toplinskoj obradi. Posljednji korak u proizvodnji vijaka visoke čvrstoće je premazivanje.

Valja napomenuti da kategorija čvrstoće navojnih dijelova ne ovisi samo o njihovom materijalu, već i o tehnologiji proizvodnje. Gotovo svi vijci uključeni u skupinu proizvoda velike čvrstoće izrađeni su metodom uzrujavanja, a za oblikovanje navoja koriste se posebni poluautomatski valjkasti uređaji. Nakon obrade proizvodi se podvrgavaju odgovarajućoj toplinskoj obradi. Posljednji korak u proizvodnji vijaka visoke čvrstoće je premazivanje.

Tehnološka oprema koja se koristi za oslobađanje dijelova metodom uzrujavanja vrlo je raznolika. Postoje modeli koji mogu proizvesti oko 200 jedinica proizvoda u jednoj minuti. Glavni materijal za njihovu proizvodnju su niskougljične i legure čelika. Glavni zahtjev za njih je količina ugljika. Prema dokumentaciji, ovaj parametar ne smije prelaziti 40%.

Izvrstan primjer takvih materijala može biti čelik 20KP, 40X, 20G2R i drugi. Zahvaljujući upotrebi različitih vrsta toplinske obrade, moguće je iz istog materijala proizvesti dijelove koji pripadaju različitim kategorijama čvrstoće. Kao primjer vrijedi razmotriti čelik 35, od kojeg se mogu napraviti sljedeći proizvodi:

- 5.6 - postiže se obradom proizvoda na stroju za struganje i glodanje.

- 6,6, 6,8 - kovanje matricom.

- 8.8 - nakon strojne obrade proizvod se stvrdne.

Klasifikacija vijaka visoke čvrstoće pretpostavlja prisutnost visoko specijaliziranih proizvoda koji se koriste u nekim industrijama. Sve njihove karakteristike opisane su u posebnim regulatornim dokumentima. I visoko specijalizirani vijci mogu se razlikovati u mogućnostima dizajna, za koje se koriste slova:

- U - označava mogućnost uporabe zatvarača na temperaturama do -40 ° C. Vrijedi napomenuti da slovo najčešće nije naznačeno u oznaci.

- CL - temperaturni uvjeti su teži i takav se proizvod može koristiti na -65 ° C.

Koje klase postoje?

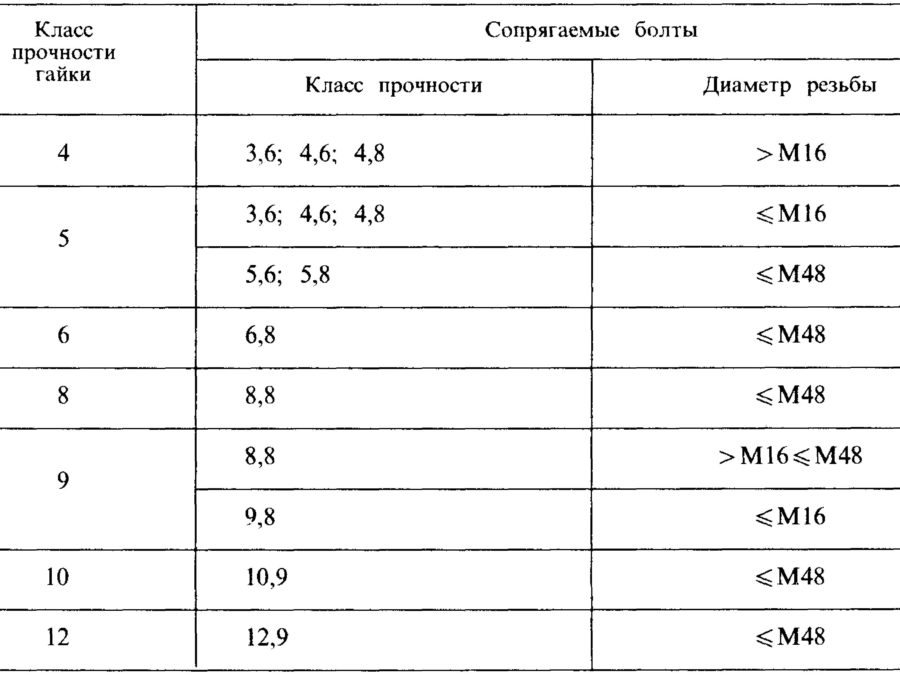

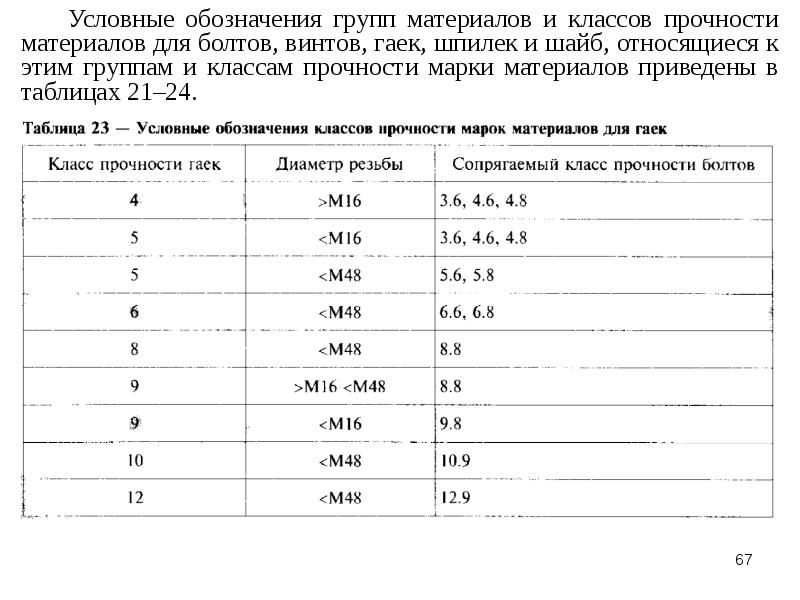

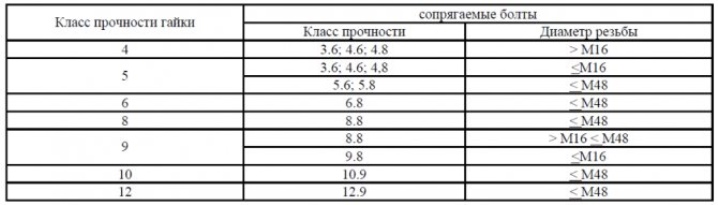

Razredi čvrstoće matica odobreni su u GOST 1759.5-87, što trenutno nije relevantno. Ali njegov analog je međunarodni standard ISO 898-2-80, na njemu se vode proizvođači u cijelom svijetu. Ovaj se dokument odnosi na sve metričke matice osim pričvršćivača:

- s posebnim parametrima (rad pri ekstremnim temperaturama - 50 i +300 stupnjeva Celzijusa, s visokom otpornošću na korozijske procese);

- samoblokirajući i zaključavajući tip.

Prema ovom standardu, orasi su podijeljeni u dvije skupine.

- S promjerom od 0,5 do 0,8 mm. Takvi se proizvodi nazivaju "niskim" i služe na mjestima gdje se ne očekuje veliko opterećenje. U osnovi, štite od otpuštanja matice visine više od 0,8 promjera. Stoga su izrađene od niskokvalitetnog niskougljičnog čelika. Za takve proizvode postoje samo dvije klase čvrstoće (04 i 05), a označene su dvoznamenkastim brojem. Gdje prvi kaže da ovaj proizvod ne nosi opterećenje napajanjem, a drugi prikazuje stoti dio napora pri kojem se nit može prekinuti.

- S promjerom od 0,8 ili većim. Mogu biti normalne visine, visoke i osobito visoke (respektivno N≈0,8d; 1,2d i 1,5d). Pričvršćivači iznad 0,8 promjera označeni su jednim brojem, što ukazuje na najveći stupanj pouzdanosti vijaka s kojima se matica može spojiti. Ukupno ima sedam razreda čvrstoće za orahe visoke skupine - to je 4; 5; 6; osam; devet; 10 i 12.

Normativni dokument određuje pravila za odabir matica prema vijcima u smislu razine čvrstoće.Na primjer, s maticom klase 5, preporučuje se korištenje presjeka vijka manji ili jednak M16 (4,6; 3,6; 4,8), manji ili jednak M48 (5,8 i 5,6). No, u praksi se savjetuje da se proizvodi niske čvrstoće zamijene većim.

Tehnologija proizvodnje

U suvremenom svijetu koristi se nekoliko tehnologija uz pomoć kojih se proizvode orasi. Neki od njih koriste se za proizvodnju velikih količina pričvršćivača s minimalnom količinom otpada i optimalnom potrošnjom materijala. Proces se odvija praktički bez ljudskog sudjelovanja, u automatskom načinu rada. Glavne metode proizvodnje velikih oraha su hladno utiskivanje i vruće kovanje.

Hladno žigosanje

To je prilično progresivna tehnologija koja omogućuje proizvodnju pričvršćivača u velikim količinama s malim gubicima ne većim od 7% od ukupnog broja proizvoda. Posebni automatizirani strojevi omogućuju vam primanje do 400 proizvoda u roku od minute.

Faze proizvodnje pričvršćivača pomoću hladne tehnologije.

- Šipke se pripremaju od željene vrste čelika. Prije prerade čiste se od hrđe ili stranih naslaga. Zatim se na njih nanose fosfati i posebno mazivo.

- Rezanje. Metalne praznine stavljaju se u poseban mehanizam i režu na komade.

- Prazni dijelovi matica odrezani su pomičnim mehanizmom za rezanje.

- Žigosanje. Nakon svih prethodnih manipulacija, praznine se šalju na prešu za hidrauličko utiskivanje, gdje se oblikuju i probija rupa.

- Završna faza. Rezanje niti unutar dijelova. Ova se operacija izvodi na posebnom stroju za rezanje matica.

Nakon dovršetka rada, neke matice iz serije moraju se provjeriti jesu li usklađene s unaprijed postavljenim parametrima. To su dimenzije, navoji i najveće opterećenje koje proizvod može izdržati. Za proizvodnju okova ovom tehnologijom koristi se određeni čelik, namijenjen hladnom štancanju.

Vruće kovanje

Tehnologija vrućih oraha također je vrlo česta. Sirovina za proizvodnju okova na ovaj način također su metalne šipke, izrezane na komade potrebne duljine.

Glavne faze proizvodnje su sljedeće.

- Toplina. Očišćene i pripremljene šipke zagrijavaju se na temperaturu od 1200 stupnjeva Celzijusa tako da postanu plastične.

- Žigosanje. Posebna hidraulična preša oblikuje šesterokutne praznine i probija rupu unutar njih.

- Rezanje navoja. Proizvodi se hlade, niti se nanose unutar rupa. Za to se koriste rotirajuće šipke nalik slavinama. Kako bi se olakšao proces i spriječilo brzo trošenje tijekom rezanja, u dijelove se dovodi strojno ulje.

- Otvrdnjavanje. Ako proizvodi zahtijevaju povećanu čvrstoću, oni su otvrdnuti. Da bi se to učinilo, ponovno se zagrijavaju na temperaturu od 870 stupnjeva Celzijusa, hlade velikom brzinom i uronjavaju u ulje na oko pet minuta. Ove radnje učvršćuju čelik, ali on postaje lomljiv. Da biste se riješili krhkosti, uz održavanje čvrstoće, hardver se drži u pećnici oko sat vremena na visokoj temperaturi (800-870 stupnjeva).

Nakon završetka svih procesa, matice se provjeravaju na posebnom postolju u skladu s zahtjevima čvrstoće. Nakon provjere, ako je hardver prošao, pakiraju se i šalju u skladište. Proizvodni pogoni još uvijek imaju zastarjelu opremu kojoj su potrebni popravci i održavanje. Za proizvodnju pričvršćivača za takvu opremu koriste se strojevi za struganje i glodanje. Međutim, takve radove karakterizira vrlo niska produktivnost, velika potrošnja materijala. Ali oni su potrebni u svakom slučaju, pa je stoga za male serije pričvršćivača ova tehnologija još uvijek relevantna.

Pogledajte sljedeći video za proces proizvodnje matica i drugog okova.

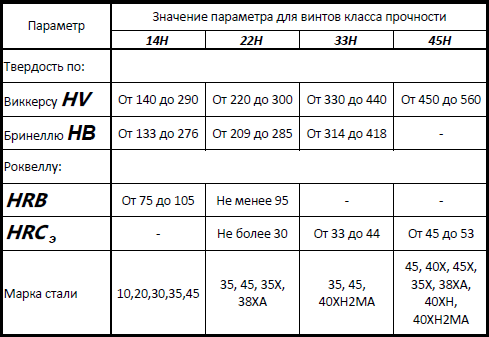

8.2 Ispitivanje tvrdoće

Tijekom kontrole ispitivanje tvrdoće provodi se na jednoj od potpornih površina matice u tri točke međusobno pomaknute za 120 °, vrijednosti tvrdoće se određuju kao aritmetička sredina triju mjerenja.

U pomoćnim slučajevima tvrdoća se provjerava na uzdužnom presjeku koji prolazi kroz maticu, na mjestima koja se nalaze što bliže vanjskom promjeru navoja matice.

Vickers ispitivanje tvrdoće je kritično, gdje god je to moguće, treba primijeniti opterećenje od 30HV.

U slučaju Brinell -ovih i Rockwellovih testova, trebali bi se koristiti prijevodi.

Ispitivanje tvrdoće prema Vickers-u prema GOST 2999.

Ispitivanje tvrdoće prema Brinell-u prema GOST 9012.

Rockwell ispitivanje tvrdoće prema GOST 9013.

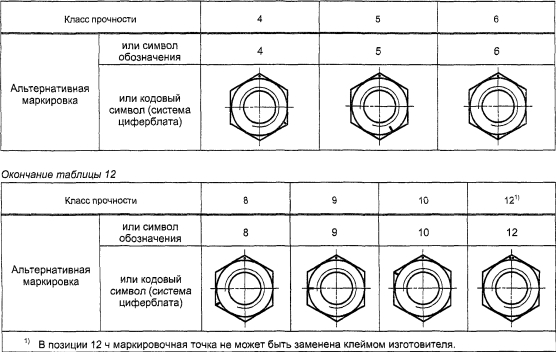

9.1 Simboli

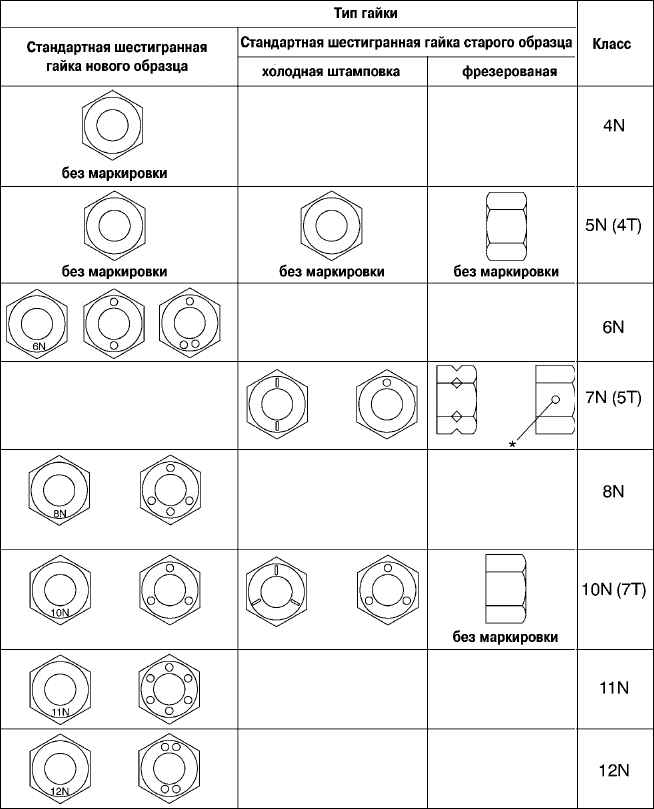

Oznake su prikazane u tablicama 12 i 13.

Tablica 12 - Oznake oznaka matica razreda čvrstoće u skladu sa 3.1

|

Klasa čvrstoće |

4 |

5 |

6 |

|

|

Alternativa |

ili simbol oznake |

4 |

5 |

6 |

|

ili kodni simbol (sustav biranja) |

Krajtablice

12

|

Klasa |

8 |

9 |

10 |

121) |

|

|

Izmijeni- |

ili simbol je |

8 |

9 |

10 |

12 |

|

ili kodni znak (sustav |

|||||

|

1) Na položaju 12 mjesto označavanja ne može se zamijeniti oznakom proizvođača. |

Tablica 13 - Označavanje matica u klasi čvrstoće u skladu s 3.2

|

Klasa čvrstoće |

04 |

05 |

|

Obilježava |

Materijal

Čvrstoća zatvarača jedan je od najvažnijih parametara koji karakteriziraju hardver. Čvrstoća pričvršćivanja izravno ovisi o vrsti materijala od kojeg je izrađena. Ovisno o karakteristikama čvrstoće, odabire se metal za proizvodnju i način njegove toplinske obrade.

Najčešće su standardni vijci izrađeni od legiranog i nelegiranog čelika. No, u nekim slučajevima mogu biti izrađeni od drugih metala, poput bakra, aluminija, koji se koriste u slučajevima kada nema potrebe za postizanjem velike čvrstoće pričvršćivača. Za izradu nakita, zatvarači se mogu izrađivati od plemenitih metala poput zlata, srebra i drugih.

Vrlo često se za poboljšanje tehničkih karakteristika hardvera koristi poseban premaz koji štiti pričvršćivač od utjecaja okoline (vlaga, voda, temperaturni raspon, kemikalije).

Među najčešćim premazima mogu se razlikovati sljedeće sorte:

- Cinkov. Debljina premaza od cinka može varirati ovisno o zahtjevima. Za vijke koji se koriste u kućanskim aparatima, debljina je obično mala. No, za industrijske pričvršćivače to je obično do 25 mikrona.

- Kadmatiziran. Nije baš uobičajen tip vijka zbog otrovnih svojstava kadmija. Stoga se koriste u rijetkim slučajevima kada premaz od drugih materijala ne dopušta postizanje željenih karakteristika izvedbe.

- Nikla. Obično se koristi za pričvršćivače koji se koriste u proizvodnji namještaja. Nikl povećava samo dekorativne karakteristike, praktički ne mijenja radne karakteristike.

- Fosfatiranje i oksidacija. Koriste se za stvaranje zaštitnog sloja na površini vijaka zbog oksidacije osnovnog metala.

- Cink lamelarni. Oni postaju sve rašireniji, jer mogu povećati životni vijek pričvršćivača nekoliko puta.

8.1 Ispitivanje opterećenja

Pokusno ispitivanje opterećenja treba uvijek provoditi kad to ispitna oprema dopušta, a to je ispitivanje kritično za promjere navoja M5 ili veće.

Matice su pričvršćene na kaljeni držač kako je prikazano na slikama 1 i 2. U sekundarnim slučajevima, ispitivanje vlačne čvrstoće je odlučujuće (vidi sliku 1).

1) D11 - do GOST 25346

Crtanje 1

—Suđenjenaaksijalniistezanje

Crtanje 2

—Suđenjenaaksijalna kompresija

Ispitno opterećenje primjenjuje se na maticu u aksijalnom smjeru i drži 15 s. Matica mora izdržati opterećenje bez lomljenja ili lomljenja navoja i može se ručno odvrnuti nakon uklanjanja tereta. Ako je nit za popravak oštećena tijekom ispitivanja, test je nevažeći. Prilikom odvrtanja matice dopušteno je ključem okrenuti maticu za 1/2 okretaja, a zatim je morate odvrnuti rukom.

Tvrdoća ispitnog pribora mora biti najmanje 45 HRC.

Tolerancija navoja iznosi 5h6g, osim vanjskog promjera navoja, koji mora biti 1/4 tolerancije od 6 g na donjem dijelu.

Po obliku glava

S obzirom na raznolikost vijaka i njihov dizajn, postoji dodatna klasifikacija. Ovisno o obliku glave, razlikuju se:

- Univerzalni (šesterokutna glava) je najčešći tip i može se stegnuti konvencionalnim ključevima. Koristi se u gotovo svim područjima, najčešće se ova vrsta može naći u strojarstvu i građevinarstvu.

- Sidro - posebna vrsta koja se koristi za pričvršćivanje teških elemenata. Ti vijci dolaze u raznim oblicima i veličinama. Obično se koristi u građevinarstvu za ugradnju prozorskih okvira, vrata, spuštenih stropova i rasvjetnih tijela.

- Očni vijak je zatvarač visoke čvrstoće koji umjesto glave ima prsten za pričvršćivanje. Ovaj dizajn omogućuje vam podizanje velikih tereta. Neki modeli imaju zakretni prsten koji mu omogućuje slobodno rotiranje na bazi.

- S polukružnom glavom - često se koristi u proizvodnji namještaja i postavljanju ograda.

- Upuštena glava - obično se koristi u radio i elektrotehnici. Nakon zatezanja, glava vijka ne viri iznad površine, glava vijka je potpuno ravna i ima unutarnje utore za zatezanje odvijačem. Promjer glave je nešto veći od promjera štapa.

- Vijak bez glave - ovaj tip nema dio koji se naziva glava, utori za uvrtanje izravno se urezuju u šipku.