Postupak žarenja.

Sam proces žarenja sastoji se u zagrijavanju podložaka na temperaturu od 550-600 stupnjeva Celzijusa. Kao rezultat toga, oksidni film koji se pojavi na proizvodima tijekom njihove proizvodnje je uništen.

Nakon polaganog hlađenja podloške potrebno je ukloniti kamenac s njegove površine. Da bi to učinili, proizvođači koriste jednu od dvije metode:

- tumbling - mehaničko čišćenje površine;

- pasivizacija je tehnološki postupak koji dovodi do stvaranja posebnih spojeva na površini metala koji sprječavaju daljnju koroziju.

Metoda prevrtanja jeftinija je i jednostavnija. Za njegovu uporabu nije potrebna sofisticirana oprema i tehnologija. No, trenutno ga koriste samo male tvrtke s malim obujmom proizvodnje. Veliki proizvođači napustili su ga zbog činjenice da, s gore navedenim prednostima, ima i značajne nedostatke.

Tijekom procesa prevrtanja perilica se može deformirati. Broj takvih podložaka koji su izgubili oblik u ukupnoj količini proizvoda prilično je velik - do 15%. U tom slučaju ne pogoršava se samo izgled perilice, već i njezine fizičke karakteristike. Općenito, takvi se proizvodi više ne mogu smatrati žarenim, budući da su značajke bakra takve da kada se element od ovog materijala savije za više od 30%, postaje tvrđi. Tvrdoća deformiranih podložaka doseže 55-58 HB, dok standardna tvrdoća žarenih dijelova ne smije prelaziti 45 HB.

Drugi značajan nedostatak prevrtanja je taj što se tijekom ovog postupka oksidni film s površine bakrenog dijela potpuno uklanja. Takav premaz također igra važnu ulogu u smislu zaštite dijela od korozije. Zbog toga je nezaštićeni proizvod izložen utjecaju vlažnog zraka, zbog čega se njegova prezentacija gubi u samo nekoliko tjedana.

Svi ti nedostaci omogućuju nam zaključiti da se tumbanje, kao metoda uklanjanja kamenca iz bakrenog proizvoda, ne opravdava. Stoga većina proizvođača odabire pasivizaciju, odnosno prebacivanje površine perilice u neaktivno stanje kao glavni način prezentacije proizvoda. Kao rezultat toga, proizvodi zadovoljavaju svojim izgledom čak i nakon dugo vremena nakon napuštanja proizvodnog mjesta.

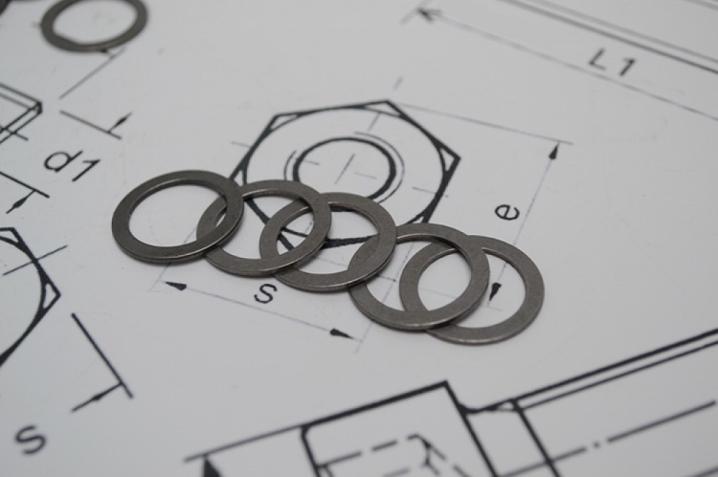

Opis i svrha

Za poboljšanje pouzdanosti i stabilnosti vijčanih spojeva prakticira se uporaba različitih brtvenih elemenata. Odabir materijala za pranje ovisi o utjecaju koji će spoj doživjeti. Bakrena podloška najprikladnija je tamo gdje postoje povišene temperature i tlakovi u stalnom načinu rada ili s prekidima. Stoga se naširoko koristi u inženjerskoj industriji pri sastavljanju mehanizama dizajniranih za visoki tlak. Prije svega, govorimo o gorivu i hidrauličkoj opremi.

Privlačnost bakrenih podložaka za podlogu motorne pile i za čep za ispuštanje automobila povezana je i sa:

- visoka kemijska otpornost njihovog materijala u agresivnom okruženju;

- izvrsna otpornost na koroziju;

- očuvanje brtvenih funkcija pod djelovanjem povišenih temperatura, kao i sa značajnim fluktuacijama toplinskog režima;

- otpornost na vibracije;

- čvrstoća i stabilnost osnovnih svojstava pod značajnim pritiskom.

Takvi se zatvarači mogu koristiti i u automobilskim mehanizmima, čiji se svi dijelovi stalno zagrijavaju, a pritom se još vlaže. Ova visoka razina odgovornosti znači da ove podloške zadovoljavaju vrlo zahtjevne zahtjeve. Usklađenost s GOST -om navedenim za određenu vrstu proizvoda od ključne je važnosti. Podaci o usklađenosti mogu se pronaći na originalnom pakiranju kompleta i na popratnom certifikatu kvalitete.Postizanje potrebnih svojstava ovisi prvenstveno o karakteristikama sirovine.

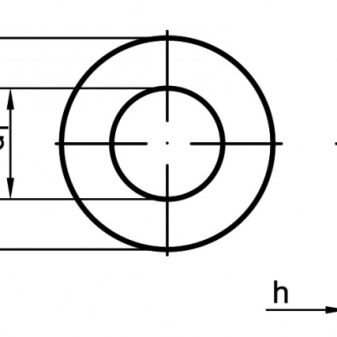

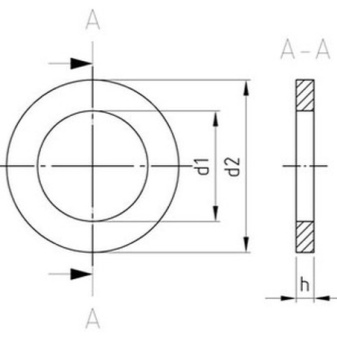

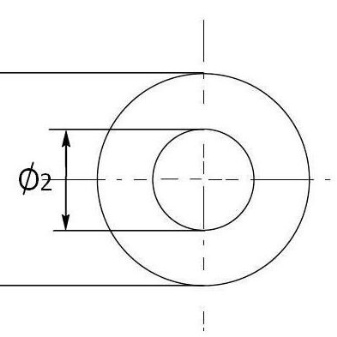

Način na koji perilice izgledaju jasno je opisan u GOST 18123-82. Prema ovom standardu, na površini ne smije biti odstupanja od glatkog oblika. Nisu dopuštene zarezi ili pukotine. Podloške sa znakovima korozije ili s metalnim kapljicama također ne odgovaraju standardima. Hrapavost veća od 3,2 mikrona također omogućuje neprihvaćanje proizvoda.

Proces kontrole podrazumijeva, prije svega, vizualnu provjeru. Ako je potrebno, točna studija se provodi kroz povećalo. Hrapavost se procjenjuje standardima pokazatelja u skladu s GOST 9378-75 ili pomoću specijaliziranih mjernih uređaja.

Ocjene materijala

Službena oznaka bakrene podloške uvijek ukazuje na prisutnost praškastih premaza. Proizvodi klase P29 pocinčani su i pasivizirani. Oznaka P34 znači da je proizvod samo pasiviziran. U slučajevima kada standard predviđa više klasa točnosti, njegove oznake stavljaju se na sam početak marke. Sastav oznake uključuje:

- vrsta izvršenja;

- presjek niti;

- debljina dijela;

- kemijska marka;

- uvjetni indeks;

- debljina upotrijebljenog premaza;

- primijenjeni standard.

Postoje takvi osnovni standardi:

GOST 10450-78 (mali proizvodi)

Bakar -aluminijska podloška ima posebnu marku - SHAM. Postoje razlike u promjeru. Ostale marke:

DIN 125 (osnovni)

Kako pravilno žariti

Vrijedno je ispaliti bakrene podloške ispod mlaznica samo radi ublažavanja unutarnjih naprezanja koja se neizbježno pojavljuju tijekom obrade materijala u proizvodnji

No, vrlo je važno jasno slijediti ovaj postupak. Postupak se provodi pri zagrijavanju na 700 stupnjeva

Zatim se dijelovi glatko hlade na prirodan način na normalnoj temperaturi dok se ne ohlade na +25 stupnjeva Celzijusa.

Toplinska obrada provodi se pomoću plamenika za zavarivanje. Plamen se u njemu pali pomoću kisika i acetilena koji se isporučuju iz različitih cilindara. Još jedna važna nijansa - potrebne su rukavice i naočale. U blizini mjesta rada trebao bi biti aparat za gašenje požara. Nakon spajanja crijeva na cilindre potrebno je otvoriti acetilenski ventil na plameniku za 50%. Nakon ispaljivanja plina pričekajte pojavu narančastocrvenog plamena.

Nakon toga se ventil za kisik otvara sve dok se ne pojavi plavi plamen. U ovom trenutku podloške su spaljene. Vatra je usmjerena na pak i usmjerena je po površini, postižući trešnjastocrveni sjaj. Nakon toga odmah zatvorite oba plinska ventila. Zatim ćete, kao što je već spomenuto, morati ostaviti proizvode da se ohlade.

Zahtjevi za bakrene podloške.

Mehanizmi koji koriste bakrene podloške među najkritičnijim su dijelovima tehnologije. Ne čudi što se u ovom slučaju za bilo koju komponentu nameću najveći zahtjevi. Najvažnija stvar je usklađenost bakrene podloške s GOST -om, razvijenom za ovu vrstu proizvoda.

Ovaj se parametar mora zabilježiti na pakiranju pričvršćivača. Osim toga, svi proizvodi koji zadovoljavaju standarde kvalitete moraju imati certifikat koji to potvrđuje.

Što se tiče performansi perača bakra, mnogo ovisi o kvaliteti sirovina koje se koriste za njegovu proizvodnju - to jest, bakrenih limova. Sva izvanredna svojstva svojstvena ovom materijalu, proizvodi od bakra pokazuju samo ako je količina nečistoća u sirovini svedena na minimum. Zato je ocjena bakra od velike važnosti.

Zahtjevi za izgled podloška regulirani su GOST-om 18123-82 razvijenim u doba SSSR-a. Površina proizvoda mora biti što je moguće glatkija, bez ivica, pukotina ili strugotina, kao i bez tragova korozije ili kapanja metala. Maksimalna hrapavost elementa (Ra) je 3,2 mikrona.

Prilikom provođenja mjera kontrole u proizvodnji, vizualno se provjerava sukladnost izgleda sa svim zahtjevima. U tom slučaju povećalo može djelovati kao dodatno sredstvo provjere.Za određivanje stupnja hrapavosti proizvoda koriste se posebni uzorci izrađeni u skladu s GOST 9378-75, kao i mjerni instrumenti.

U nekim slučajevima, bakrene podloške mogu biti premazane prahom. Ovaj tretman poboljšava otpornost pričvršćivača na koroziju. Debljina i kvaliteta takvog premaza također su regulirani državnim standardima - GOST 9.302-79.

U pravilu, veliki proizvođači bakrenih zatvarača, s utvrđenim proizvodnim procesom, ne štede na kontroli kvalitete svih svojih proizvoda, provodeći je u svakoj fazi proizvodnje, počevši od odabira sirovina. Stoga, što je naziv proizvođača popularniji, veće je jamstvo visokokvalitetnih proizvoda.

Značajke proizvodnje i označavanja bakrenih podložaka.

Jedna od važnih faza u proizvodnji bakrenih podložaka je toplinska obrada izratka, odnosno žarenje. U procesu žarenja, proizvodi od bakra zagrijavaju se na visoku temperaturu (650-700 stupnjeva C), a zatim se polako hlade. Takva toplinska obrada omogućuje povećanje plastičnosti bakra, a time i isključivanje oštećenja bakrenog elementa, na primjer, oštrom promjenom temperaturnog režima u području rada proizvoda.

Bilješka! Bakar se može stvrdnuti pri duljem skladištenju. Prije postavljanja perilice koja je dugo bila u skladištu ili garaži, mora se dodatno zagrijati

To možete učiniti sami. Da biste to učinili, morate zagrijati perilicu na željenu temperaturu (to možete odrediti prema crvenoj nijansi koja se pojavljuje na bakru), a zatim je ostaviti da se ohladi na sobnoj temperaturi.

Prisutnost praškastog premaza na perilici zabilježena je na oznaci proizvoda. Na primjer, alfanumerička oznaka P29 pokazuje da je podloška prošla kroz postupke pocinčavanja i pasivizacije, a P34 - samo pasivizaciju.

Također, druge značajke podložaka navedene su na oznaci proizvoda sljedećim redoslijedom:

- mogućnost izvođenja;

- promjer navoja zatvarača;

- debljina proizvoda;

- konvencionalna oznaka materijala;

- ocjena materijala;

- vrsta pokrića;

- debljina premaza;

- GOST.

Osim toga, u slučaju da državna norma predviđa različite klase točnosti za datu vrstu proizvoda, tada je slovna oznaka ovog parametra navedena na samom početku označavanja prije verzije elementa.

Podloške za pranje bakra UGMK-OTSM

Podloške UGMK-OCM izrađene su od bakra GOST 1173. Proizvedeno u Kirovu u tvornici Kirov OCM. Vanjski promjer proizvoda je 12-56 mm, unutarnji promjer 6-33 mm. Debljina podloške 0,3-5 mm. Radionica hladnog žigosanja proizvodi tisuće proizvoda svaki mjesec. Pouzdani zatvarač koji proizvodi tvornica Kirov odavno se etablirao na tržištu.

Naručite proizvod na web stranici. Voditelj prodaje kontaktirat će vas radi pojašnjenja pojedinosti narudžbe.

Naša tvrtka nudi i kabelske ušice.

| Šifra proizvoda | Ime proizvoda | Područje primjene |

| Podloške za automobile: materijal - bakar, GOST 1173 | ||

| 10 x 14 x 1,5 | 312482-P; 852205 vodovi za gorivo | |

| 6327 | 10 x 16 x 1,0 | KAMAZ, sustav goriva |

| 6302 | 10 x 16 x 1,5 | 1/02844/60-KAMAZ, poklopac regulatora); Pumpa za gorivo; filter za fino gorivo; |

| 11 x 19 x 1,0 | 201-1117120, YaMZ | |

| 6395 | 11 x 19 x 1,5 | 201-1117120, YaMZ |

| 6355 | 11 x 50 x 3,5 | |

| 6354 | 11 x 50 x 4,0 | |

| 6309 | 11 x 50 x 5,0 | ST142-3708771 KAMAZ disk za pokretanje |

| 6357 | 12 x 18 x 0,8 | |

| 6315 | 12 x 18 x 1,0 | KAMAZ, sustav goriva |

| 6332 | 12 x 18 x 1,5 | 1/02984 / 60KAMAZ, gorivo. sustav, kočioni sustav |

| 6367 | 12 x 23 x 0,3 | 312472-P |

| 6306 | 12 x 32 x 2,5 | kontakt releja elektromagneta pokretača za automobil "Volga" |

| 6384 | 12,5 x 20,5 x 1,5 | 312310 |

| 6379 | 14 x 19 x 1,0 | 312326, 852206 |

| 6380 | 14 x 19 x 1,5 | 312326, 852206 |

| 6316 | 14 x 20 x 1,0 | KAMAZ, sustav goriva |

| 6330 | 14 x 20 x 1,5 | 1/02800/60-KAMAZ, filter za čišćenje goriva i ulja; sustav napajanja motora; ugradnja električnog ventila |

| 6393 | 14 x 20 x 1,7 čelik | |

| 6352 | 14 x 20 x 2,0 | |

| 6348 | 14 x 20 x 3,0 | |

| 6378 | 14 x 56 x 2,0 | |

| 6353 | 14 x 56 x 3,0 | |

| 6308 | 14 x 56 x 3,5 | RS25 3708030 Začetna osovina diska MAZ |

| 6320 | 16 x 22 x 1,0 | KAMAZ, sustav goriva |

| 6329 | 16 x 22 x 1,5 | 1/02570/60-KAMAZ niskotlačna pumpa za gorivo 312327-P |

| 6358 | 17,5 x 21,5 x 0,3 | |

| 6321 | 18 x 24 x 1,0 | MAZ, sustav goriva |

| 6331 | 18 x 24 x 1,5 | 1/02599/60 KAMAZ, MAZ, sustav goriva |

| 6323 | 19 x 28 x 6 | ekscentrični automobil "PAZ" |

| 6342 | 20 x 26 x 1,0 | KAMAZ, sustav goriva |

| 6343 | 20 x 26 x 1,5 | 1/02574/60 KAMAZ, sustav goriva |

| 6377 | 22 x 26 x 1,0 | 309793-P, 312382-P perač regulatora pritiska |

| 6376 | 22 x 26 x 1,5 | 309793-P, perač regulatora pritiska |

| 6314 | 22 x 28 x 1,0 | KAMAZ, sustav goriva |

| 6328 | 22 x 28 x 1,5 | 1/02795/60 KAMAZ, sustav goriva; |

| 6339 | 24 x 32 x 1,0 | KAMAZ, sustav goriva |

| 6340 | 24 x 32 x 1,5 | 1/02645/60 KAMAZ, sustav goriva |

| 6337 | 26 x 32 x 1,0 | KAMAZ, sustav goriva |

| 6338 | 26 x 32 x 1,5 | 1/02578/60 KAMAZ, sustav goriva |

| 6341 | 28 x 34 x 1,0 | KAMAZ, sustav goriva |

| 6336 | 28 x 34 x 1,5 | 1/03033 / 60KAMAZ, sustav goriva |

| 6347 | 28 x 34 x 2,0 | 870625 |

| 6346 | 30 x 37,5 x 2,0 | |

| 6385 | 33 x 38,5 x 1,5 | za utikač glavnog cilindra spojke |

| 39 x 47 x 1,5 | Za KAMAZ karter | |

| 6382 | 39 x 48 x 2,0 | |

| 6366 | 6 x 12 x 1,0 | KAMAZ, brtvljenje; 312652 |

| 6368 | 6 x 12 x 1,5 | KAMAZ, brtvljenje |

| 6361 | 8 x 12 x 1,0 | KAMAZ, MAZ brtvljenje, cijev za ulje |

| 6356 | 8 x 12 x 1,5 | KAMAZ, MAZ cijev za ulje; 852204, 312353 |

| 6300 | 8 x 18 x 1,5 | |

| 6344 | 9 x 15 x 0,7 | 870638 KAMAZ, MAZ injektor |

| 6383 | 9,7 x 17,5 x 1,5 | 6T2-2022-1 |

| 6304 | Prsten broj 1- 89x98x0.3 | brtva košuljice cilindra za vozila "Moskvich" |

| 6305 | Prsten broj 2 - 100x110x0,3 | 66-1002024 Zaptivka košuljice cilindra GAZ-53, 24 |

| 6318 | Cam 16x24x4,5 (mjed) | ekscentrični automobil "UAZ", "Volga" |

| 6317 | Cam 19x28x6 (mesing) | ekscentrični automobil "Gazela" |

| 6349 | Starter skakač | ST 142-3708091 ST142B kućište magnetnog releja KAMAZ |

| 6303 | Ploča 18x25x2,5 rupa 8 | kontakt releja elektromagneta pokretača za automobil "VAZ" |

| 6307 | Ploča 18x28x2,7 rupa 10 | kontakt releja elektromagneta pokretača "Bjelorusija" |

Kako se izrađuju bakrene brtvene podloške.

Cjelokupni proizvodni proces kroz koji prolaze brtvene podloške od bakra reguliran je normama utvrđenim državnim standardima. U ovom se slučaju kao sirovina koristi bakar marke M1M, čiji sastav odgovara GOST 495-92. Zahtjevi ovog standarda navode da materijal mora biti iznimno čist, odnosno da ne smije sadržavati više od 0,1% različitih nečistoća. Osim toga, sadrži zahtjeve za fizička svojstva sirovina. Na primjer, mora pokazati vlačnu čvrstoću na razini od 200-260 MPA, a također mora imati relativno produljenje od najmanje 36%.

Jedna od faza proizvodnje je žarenje podloške. Ovaj postupak omogućuje maksimalnu ravnotežu strukture metala, odnosno uklanjanje unutarnjeg naprezanja koje proizlazi iz rekristalizacije. Nakon provođenja ovog toplinskog procesa, bakar postaje manje čvrst, što dovodi do povećanja njegove duktilnosti i žilavosti. Zbog toga upotreba brtvene podloške od takvog materijala omogućuje postizanje potpunog brtvljenja spoja bez prekomjernog pritiska na navoj pričvršćivača.

Proizvodnja podloške za brtvljenje bakra

Za dobivanje podložaka koristi se hladno valjani lim razreda M2. U procesu utiskivanja dobivaju se praznine koje se naknadno obrađuju prevrtanjem. Operacija je potrebna za uklanjanje strugotina i neravnina. Bakrene podloške za brtvljenje dostupne su u raznim promjerima, a ne samo standardnih veličina. Ako je serija velika, veleprodajne cijene funkcioniraju. Bakrene podloške fleksibilnije su od ugljičnog čelika ili nehrđajućeg čelika. Tijekom rada, primjerice, motor doživljava različite temperaturne razlike

Pritom je važno da dijelovi zadrže potrebnu fleksibilnost. Bakrena podloška za brtvljenje savršena je za ovaj zadatak.

U gotovo svakoj jedinici danas postoji takav element kao bakrena podloška. Podloške se koriste u običnim automobilima, u poljoprivrednim strojevima, kao i u posebnoj građevinskoj opremi. Oni su nezamjenjivi u mnogim komponentama sklopova i mehanizama.

Bakreni dijelovi vrlo su otporni na korozivne procese. Temperaturni režim bakra je oko 300 stupnjeva Celzijusa. Aluminij ima projektirani raspon temperatura od 200 stupnjeva. Zbog svoje otpornosti na koroziju, bakrene podloške široko se koriste u strojevima koji rade u korozivnim okruženjima.

Za proizvodnju bakrenih podložaka predviđeni su posebni državni propisi, strogo je reguliran tehnološki proces.Prije svega, treba maksimalno povećati čistoću najma. Moguća je prisutnost nečistoća u rasponu od 0,1%. Što se tiče indeksa relativnog istezanja, on ne smije biti manji od 36%.

Jedna od najvažnijih tehnoloških operacija je pečenje bakrenih proizvoda. Pečenje vam omogućuje da strukturu metala učinite homogenom, zahvaljujući pečenju moguće je riješiti se unutarnjeg naprezanja. Nakon procesa pečenja, žilavost i fleksibilnost bakra se povećavaju, dok se tvrdoća metala smanjuje. Nakon pečenja, bakrena podloška može se koristiti kao brtveni element. Proces pečenja uključuje zagrijavanje bakrenog komada na 600 stupnjeva Celzijusa. Nakon takve toplinske obrade, oksidni film se uništava, nastaje u procesu proizvodnje praznina. Ljestvica se uklanja pasivizacijom. Za izradu bakrenih podloška potrebna je posebna oprema.

Cjelokupna ocjena članka: Objavio: 2020.06.08

Bakrene podloške za automobile

Bakrene podloške dizajnirane su za rad tamo gdje drugi materijali neće uspjeti. Bakar ne oksidira, otporan je na koroziju, ne deformira se pri visokim temperaturama i padovima temperature te podnosi vibracije. Stoga se bakrene podloške koriste u automobilskoj industriji. Sustav goriva i kočnice, upravljački cilindar spojke, kućište radilice i drugi dijelovi automobilske tehnologije stalno su pod utjecajem vlage i tlaka.

U osnovi, bakrene podloške koriste se kao rezervni dijelovi za opremu za gorivo te u montaži, popravku mjenjača poljoprivrednih strojeva, kamiona i posebne opreme.

Prilikom sastavljanja automobila marke KAMAZ, VAZ, MAZ i drugih marki, bakrene podloške su neophodne. Posebna namjena određuje promjer i debljinu proizvoda.