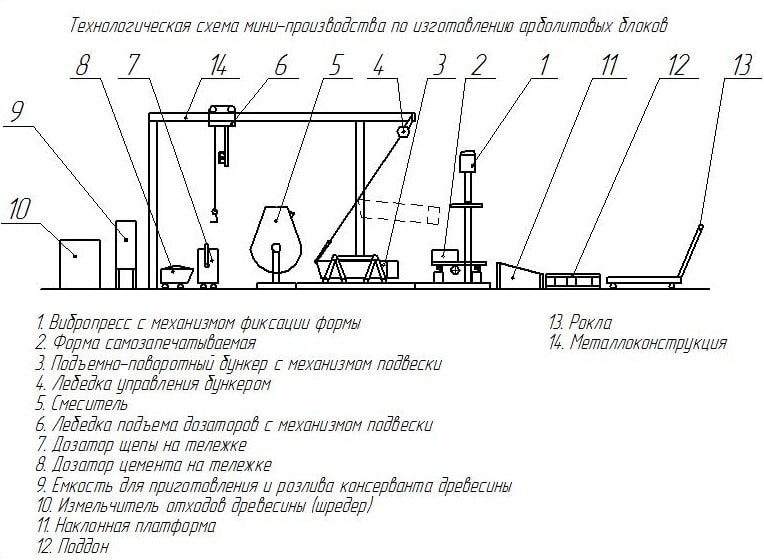

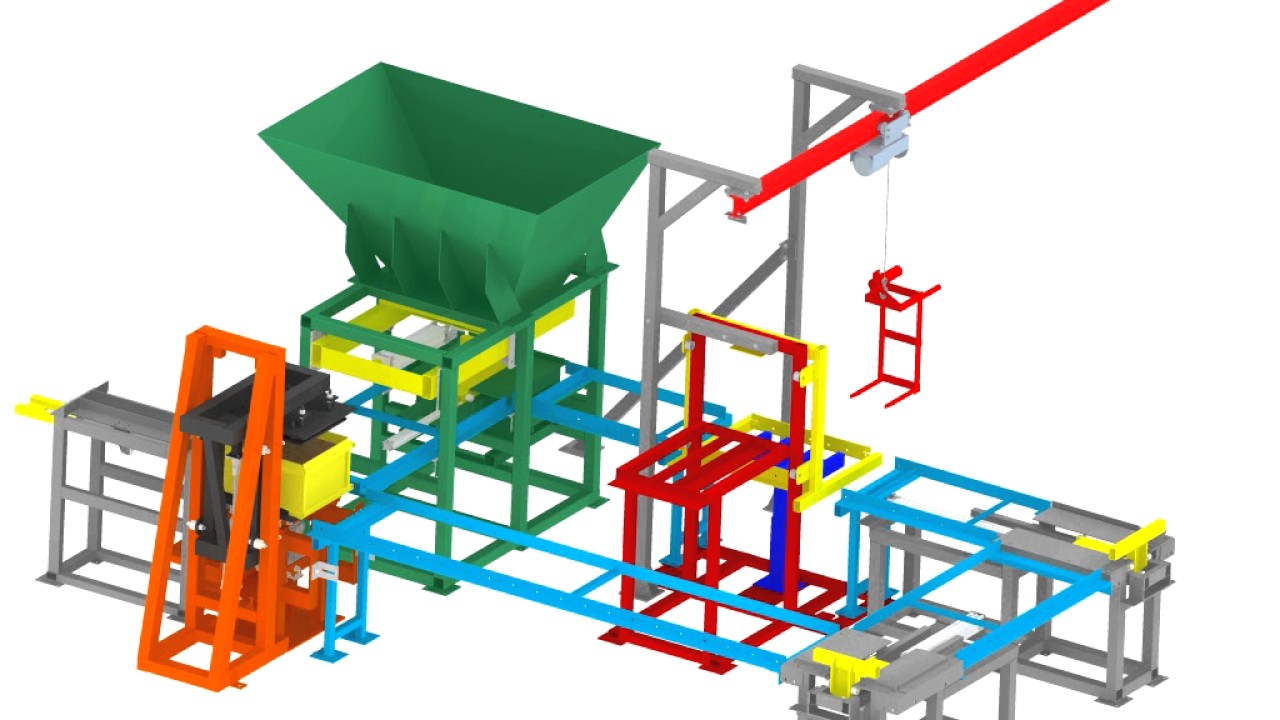

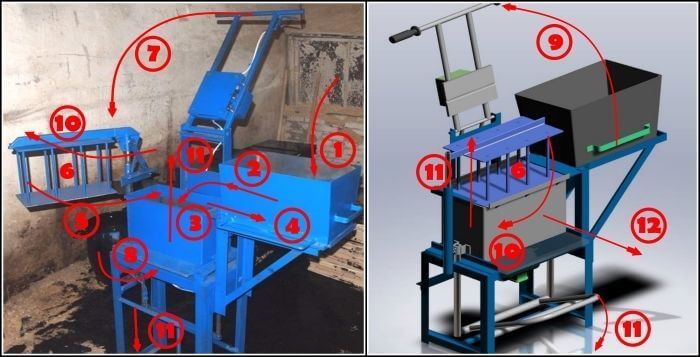

Sastav proizvodne linije

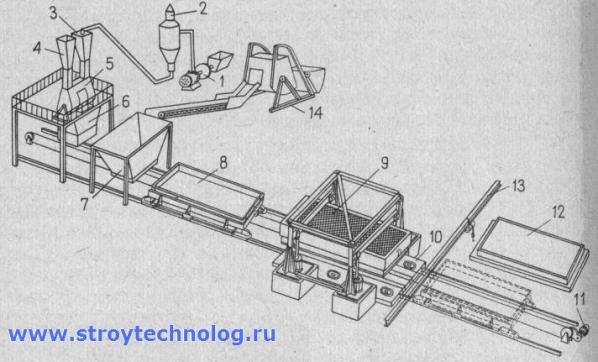

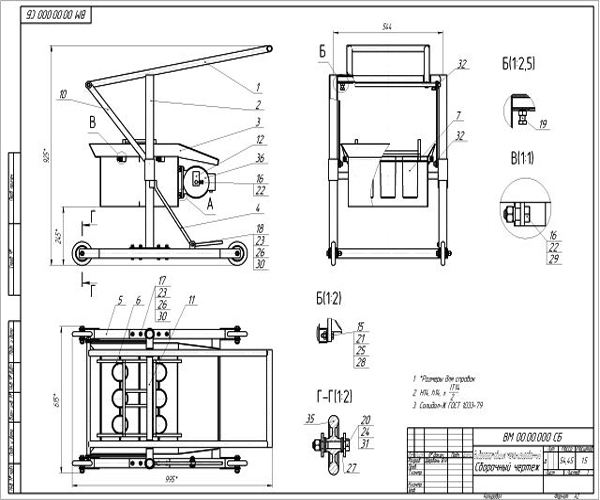

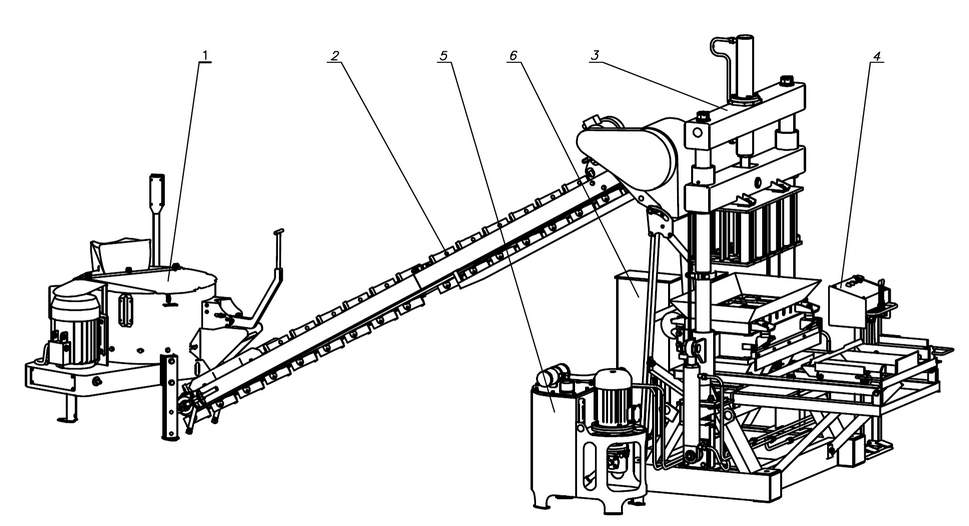

Tehnološka linija za proizvodnju proizvoda od drvenog betona uključuje sljedeću opremu:

- rezač drvne sječke potreban za usitnjavanje drvne sječke (sjeckalica); ovaj stroj je neophodan ako ne želite kupiti drvnu sječku od treće strane, ali namjeravate sami uspostaviti svoju proizvodnju;

- sušilica za drvnu sječku (toplinski pištolj može se uspješno koristiti u te svrhe);

- mješalica za beton za drveni beton prisilnog tipa (mješalica za mort), koja se koristi za pripremu žbuke;

- dozator smjese;

- vibracijski stol ili vibrirajuća preša;

- obrasci;

- konusni spremnici za cement i pijesak, izrađeni od lima;

- transporter za opskrbu sirovinama;

- transporter za opskrbu mješavinom drvenog betona području nabijanja;

- prijemni lijevak, iz kojeg se sječka transportira do sjeckalice;

- metalne palete za drvene betonske blokove.

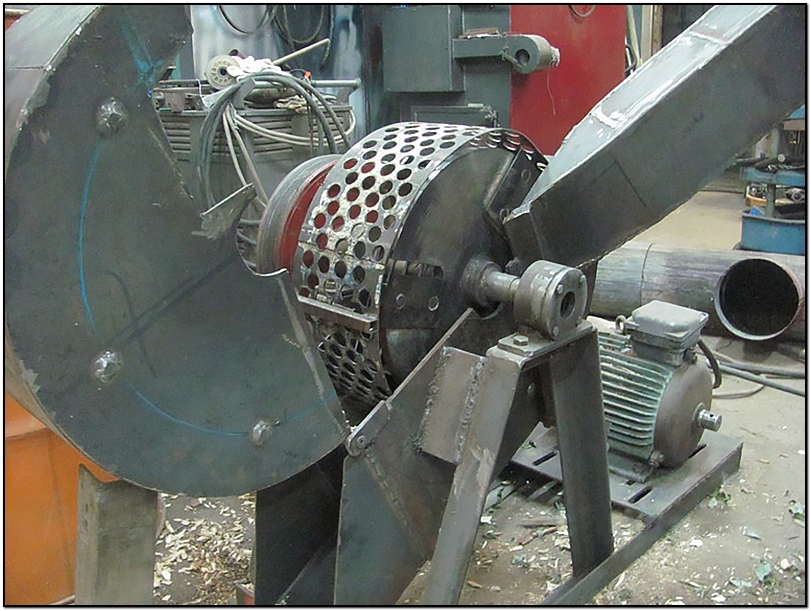

Stroj za izradu iverja (rezač čipsa)

Panjevi, korijenje, grane drveća, ulomci debla, kao i otpad iz drvnoprerađivačke industrije - sve se to može preraditi u čips pomoću strojeva za sjeckanje (drugi se izraz široko koristi - sjeckalice). Nazivaju ih i sjeckalicama za drvo, drobilicama ili jednostavno sječkom.

Strojevi za sjeckanje bubnja najčešće se koriste kao drvna sječka. Prerađene sirovine se hrane automatskim transporterom. Nadalje, materijal se hvata zubima u prijemnom prozoru stroja i postupno se dovodi u komoru za obradu. Rezač iverice sastoji se od dva bubnja: unutarnjeg s rupama kroz koje se izlijeva gotova sječka, i vanjskog, koji je zaštita od razbacivanja drvnih sirovina. Nekoliko čeličnih noževa pričvršćeno je na osovinu unutar takvog rezača strugotine. U procesu rotacije, korak po korak, mali komadići se odrežu s drva, a zatim se bace na istovarni transporter. Bubanj je pričvršćen na okvir i rotira se elektromotorom. Veličina dobivenog iverja je 5-30 milimetara, ovisno o produžetku noža i postavkama. Nakon što su čips napravljeni, potrebno ih je osušiti ili u dobro prozračeno područjeili u komori za sušenje. Rezač drvne sječke nezamjenjiv je stroj za proizvodnju drvenog betona.

Na bilješku! Čips koji je prošao dvije faze prerade (prvo u sjeckalici, a zatim u mlinu za čekiće) ima najbolje karakteristike.

Sušilica čipsa

Jedan od glavnih uvjeta za dobivanje visokokvalitetnih blokova je uporaba suhog čipsa u smjesi.

Stoga je sušenje vrlo važna operacija. Sama jedinica za sušenje uređaj je koji se sastoji od dva bubnja: vanjskog s otvorima za dovod toplog zraka iz toplinskog pištolja i unutarnjeg rotirajućeg bubnja za miješanje čipsa

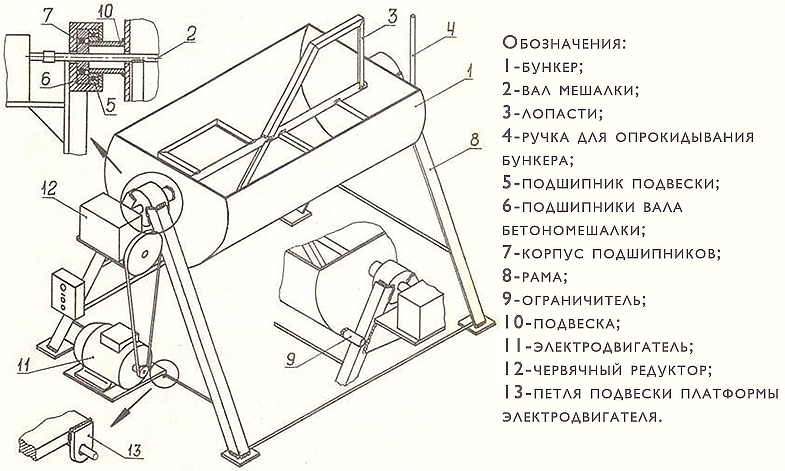

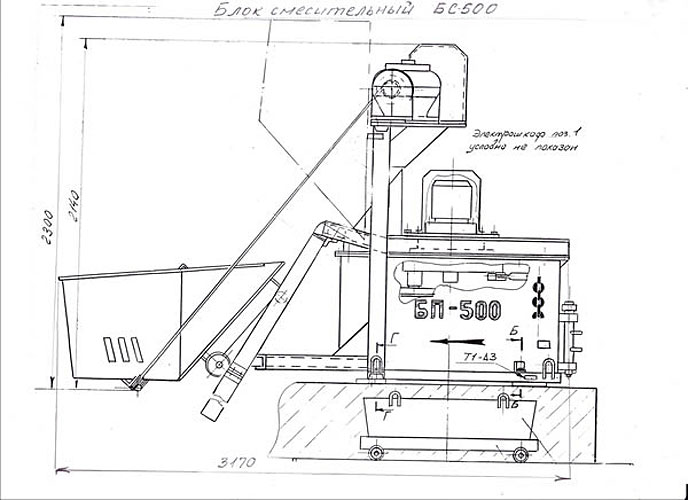

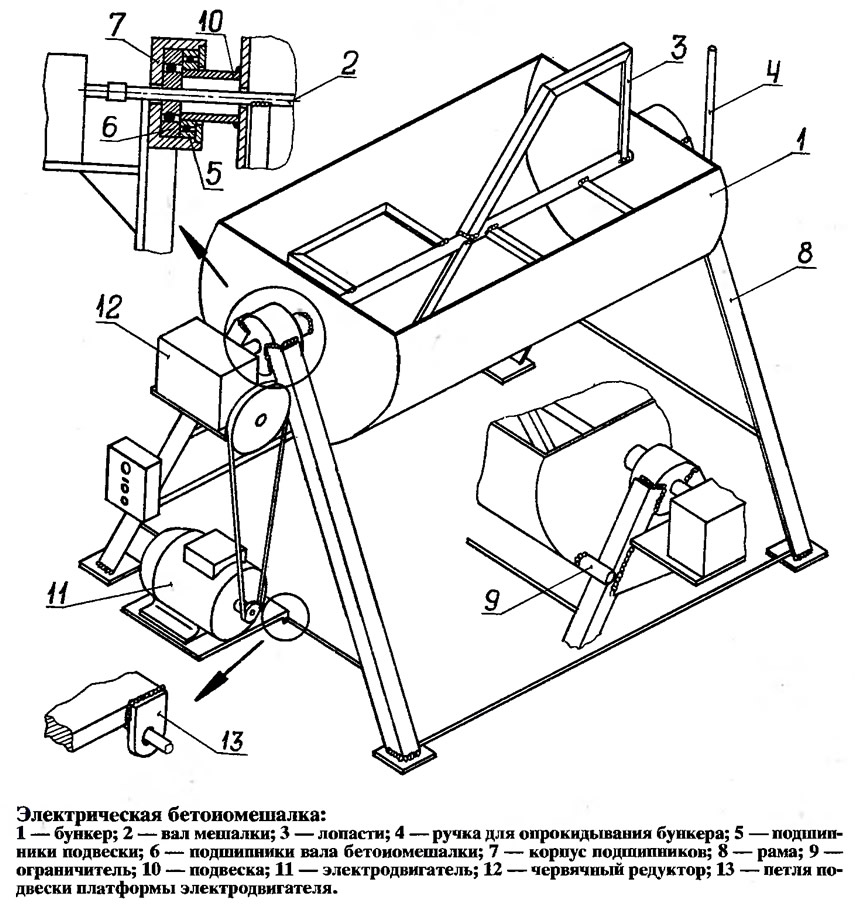

Mješalica za mort

Sljedeća faza tehnološkog ciklusa je priprema smjese u mješalici za beton, koja je spremnik, čiji se volumen može izračunati na temelju planirane produktivnosti. Na primjer, za izradu drvenih betonskih blokova u količini od 800-1000 komada trebat će vam spremnik zapremine oko 5 mᶟ. Unutar spremnika nalaze se oštrice koje miješaju otopinu. Pokreće ih motor postavljen iznad miješalice za proizvodnju drvenog betona.

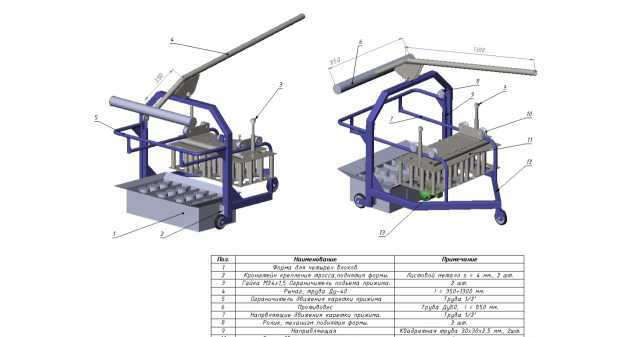

Obrasci

Kalupi su izrađeni od metala, sa bočnim ručkama i uklonjivim gornjim i donjim poklopcima. Veličina obrasca mora odgovarati veličini bloka.Preporuča se opremanje matrica zasunima koji će poklopac učvrstiti u položaju koji odgovara visini bloka u trenutku sabijanja smjese.

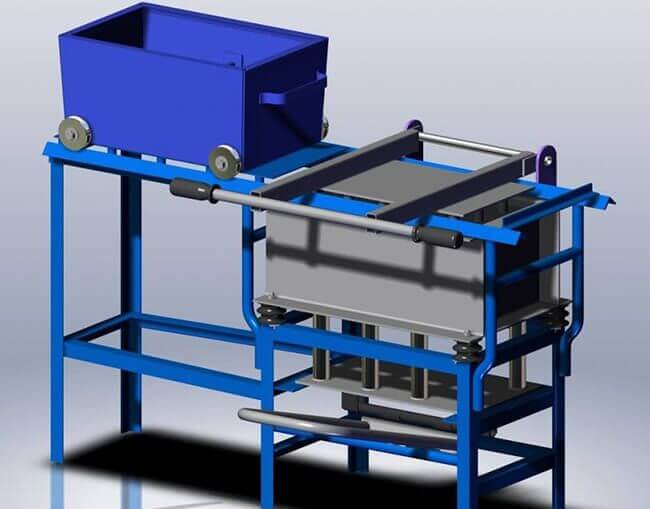

Vibracijski stol

Vibrirajući stol čelična je površina povezana s krevetom pomoću opruga. Stol vibrira zbog rotacije ekscentrika (teret s pomaknutim težištem), koji je postavljen na os motora postavljenog na donjoj strani stola (crteži i upute za proizvodnju mogu se pronaći na internetu).

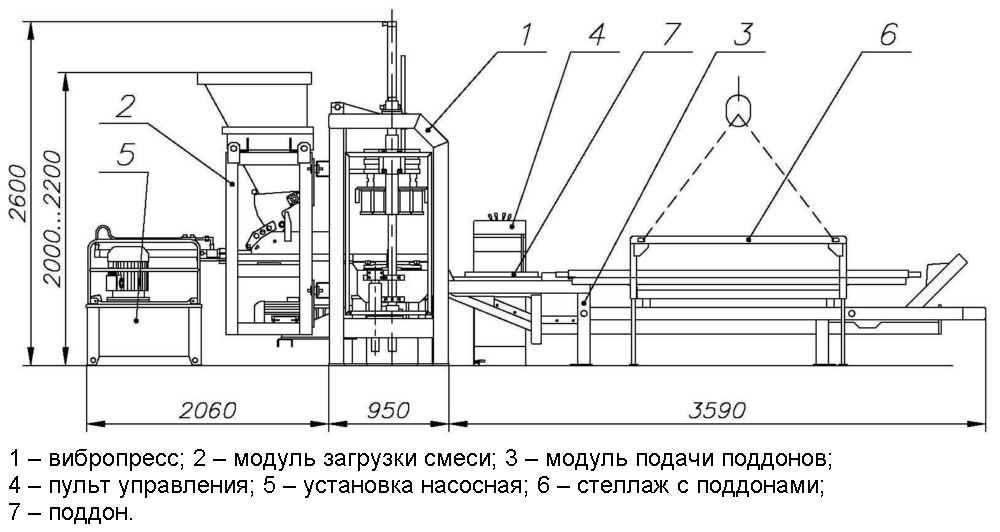

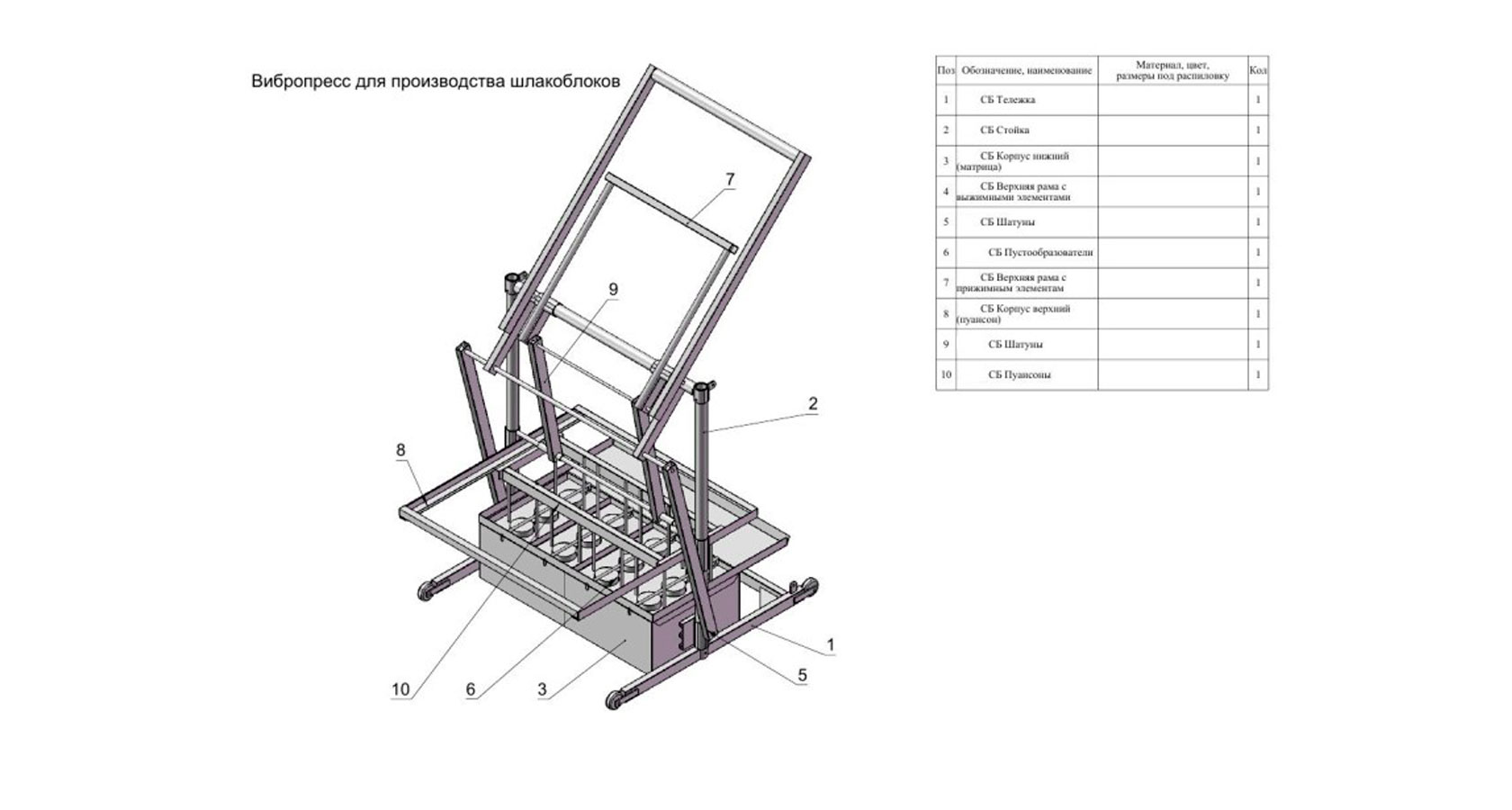

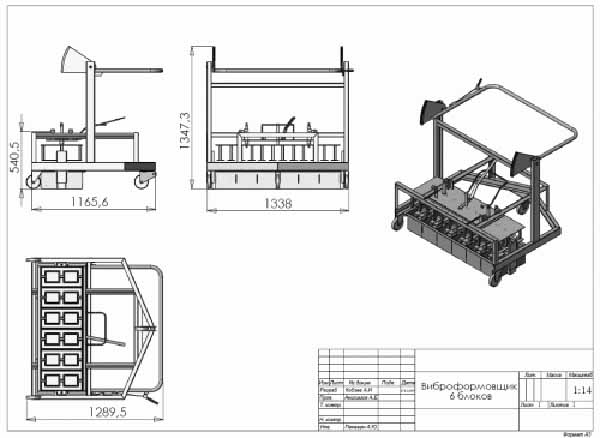

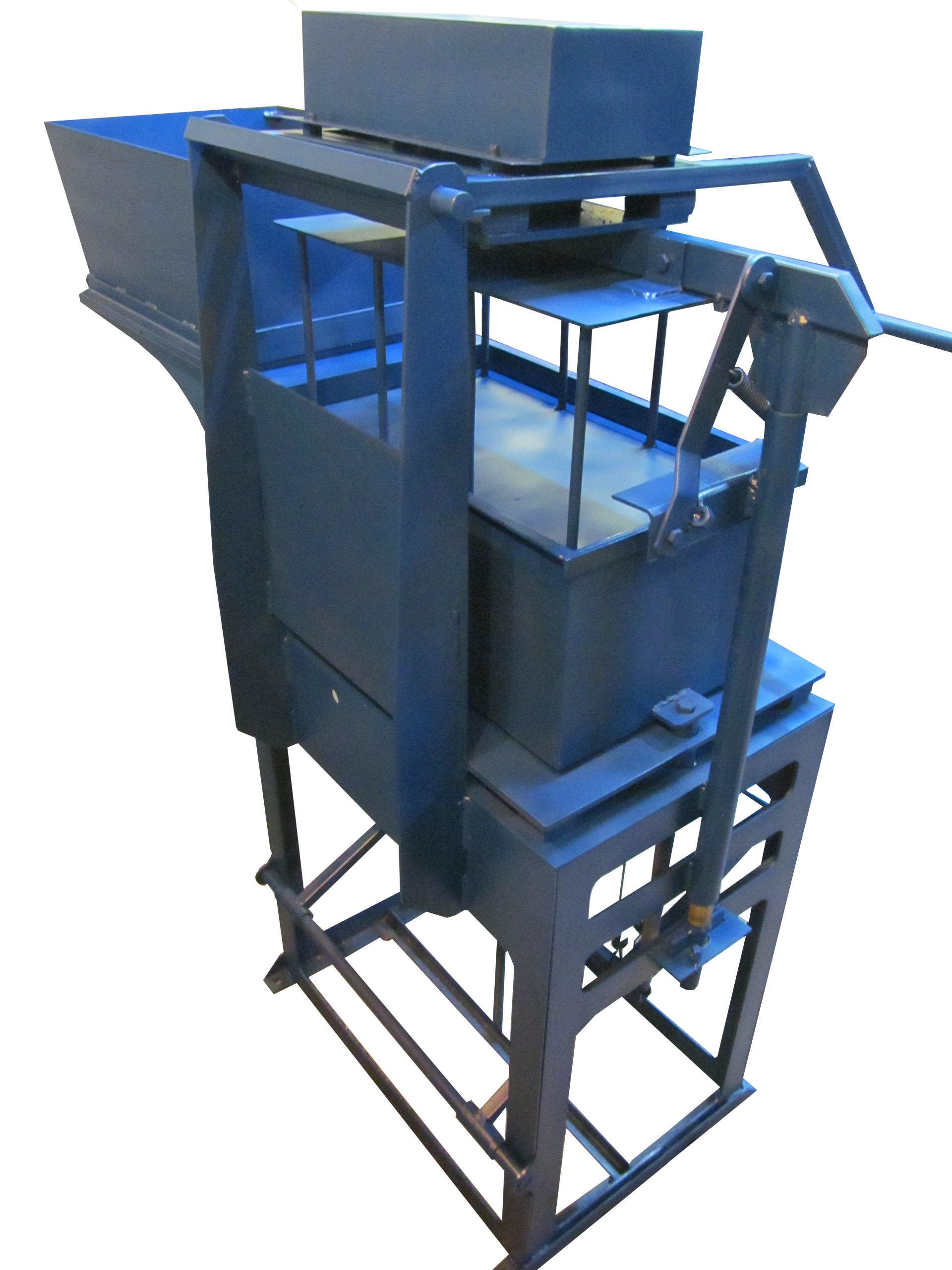

Vibropres

Korištenje vibracijske preše za proizvodnju drvenog betona omogućuje dobivanje proizvoda povećane gustoće. Smjesa se izlije u čelični kalup, pokrije poklopcem i stavi u vibrirajuću prešu, u kojoj se pod djelovanjem dizalica i vibracija materijal skuplja.

Sušenje gotovih blokova

Ako želiš kako bi se ubrzao proces sušenja blokova, potrebno je organizirati zonu za gotove proizvode u prostoriji u blizini sušilice iverja. A ljeti područje možete koristiti za sušenje. na otvorenom nedaleko od proizvodnog pogona pod nadstrešnicom za kišu. Dopušteno je slagati blokove jedan na drugi nakon 4-5 dana nakon njihove proizvodnje, a skladištenje proizvoda u redove (po visini) preporučuje se nakon 8-10 dana.

Formiranje drvenih betonskih blokova

Kad je otopina spremna, izlije se u odgovarajuću posudu i sada se mora potrošiti u roku od 15 minuta. Za oblikovanje i izradu drvenih betonskih blokova vlastitim rukama izmišljeno je mnogo metoda - u proizvodnji se radi o sklopivoj oplati za 6-12 blokova, a kod kuće se obično izrađuju jedan po jedan u domaćim šablonama.

Jedan od načina proizvodnje na videu:

Tehnologija proizvodnje drvenog betona nudi dvije mogućnosti oblikovanja:

- Brzo skidanje - nakon početnog vezivanja cementa. Zapravo, ovo je neprestani proces - stvaranje bloka (punjenje otopine u kalup), prešanje (ili vibropresivanje), skidanje i slanje na sušenje. Zajedno s pripremom otopine, čak i jedna osoba može napraviti 80-100 blokova dnevno. Prednost metode je brzina proizvodnje novih drvenih betonskih blokova i neprestani proces.

- Skidanje u jednom danu - nakon prešanja blok se ostavlja u kalupu 24 sata, nakon čega se vrši samo skidanje i sušenje. Izrada drvenih betonskih blokova vlastitim rukama na ovaj način može biti još brža, ali samo ako postoji dovoljan broj oblika u kojima se drveni beton može ostaviti preko noći. Prednosti metode su blizu idealnog oblika bloka, koji nakon stvrdnjavanja betona nema mogućnost ni najmanjeg izobličenja.

Što je geometrija blokova lošija, cementni spojevi između njih će biti deblji koji tvore mostove hladnoće. Kako bi se smanjila toplinska vodljivost, blokovi dobivaju cik -cak oblik koji razbija takav most i sprječava izravni odljev topline.

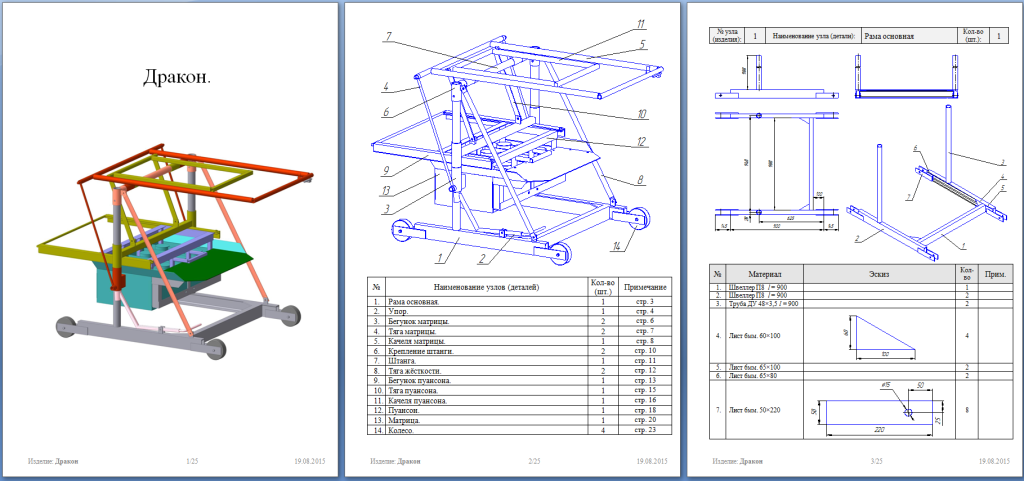

Za oblikovanje blokova koristi se poseban stroj ili šablone - sva ta oprema za drvene betonske blokove može se izraditi ručno.

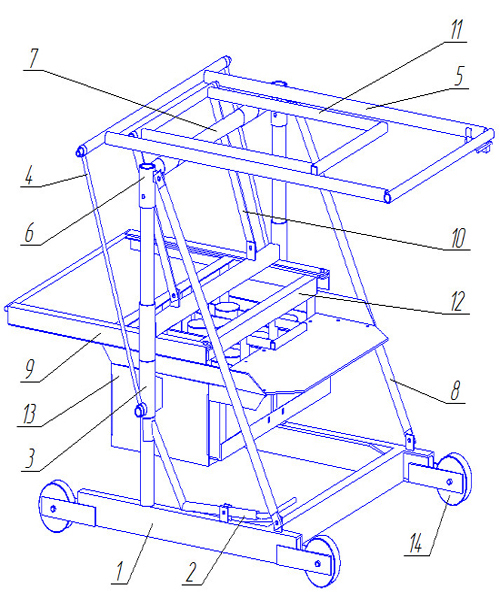

Korištenje stroja

Oba uređaja mogu se koristiti u bilo kojoj od metoda, ali njihov je stroj često napravljen za brzo uklanjanje kalupa, kako bi se povećao tempo proizvodnje. Njihova neosporna prednost je blok pritiskanje na vibrirajući stol. Sam proces formiranja je jednostavan i radnici s minimalnom obukom mogu vjerovati u opremu.

Rad poluautomatskog stroja na videu:

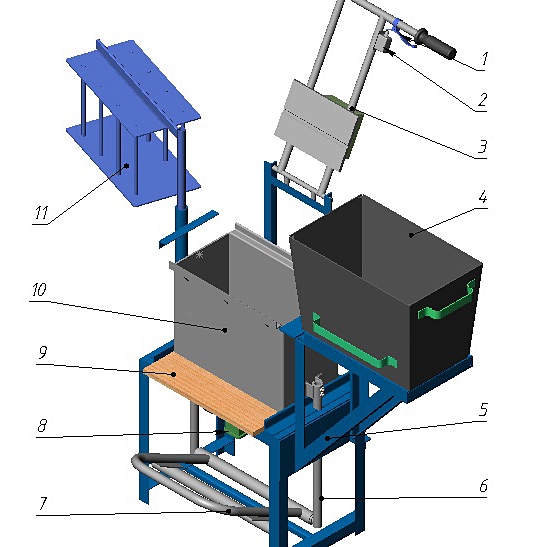

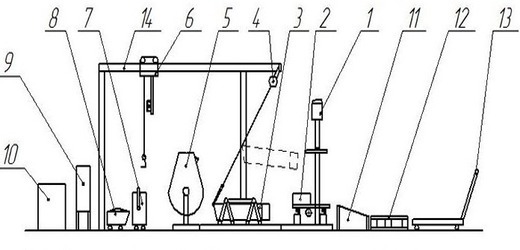

- Gotova smjesa se izlije u mjerni spremnik (1), koji se pomakne na vodilice (2), izlijevajući otopinu u kalup (3).

- Na vrh otopine ugrađen je poklopac (5) preše (njezina se visina može podesiti iglama (6) za osobe različite visine) i pritisnuti prema dolje polugom (7).

- Nakon pritiska prema dolje, uključuje se vibracijski stol (8). Djeluje 20-30 sekundi i automatski se isključuje (možete koristiti najjednostavniji vremenski relej) - ne možete dulje nabijati jer će se cement otresati do dna bloka.

- Poluga se naginje unatrag (9), skida se poklopac za tisak (10) i kalup se diže prema gore (11), zbog čega se pritisne papučica.

Gotov drveni betonski blok može se uzeti za sušenje (12). Nakon 2-3 dana dobit će dovoljnu snagu za transport.

Za uporabu metode skidanja, nakon jednog dana, kalup se može sklopiti i ukloniti, a gornji poklopac može se u njega učvrstiti zasunima ili na drugi prikladan način. Nakon tampinga, blok se izravno uklanja iz kalupa i šalje na taloženje.

Arbolit pomoću šablone

Koriste se dvije glavne vrste kalupa - u obliku kutije bez dna i vrha, kao i sklopive, u obliku dva slova "G", koje se spajaju oko dna i tvore krutu kutiju prekrivenu poklopac. Zauzvrat, također je učvršćen zasebnim zasunima, koji su urezani u bočne stjenke.

Bez obzira koji se kalup koristi, osnovni algoritam je sljedeći:

- Sprema se kutija za punjenje drvenobetonske smjese. Prolaz se postavlja na tvrdu površinu (1) prekrivenu celofanom (tako da se blok ne lijepi), cijela se kutija navlaži iznutra.

- Prvi sloj smjese se izlije, zbije, drugi sloj se dodaje na vrh, po potrebi treći i pokrije poklopcem. Na prolaznoj kutiji (2) leži ugnjetavanje (težina ili nešto prikladno), a na sklopivi gornji dio učvršćen je zasunima (3).

- Ako imate pri ruci udarac, možete ga prijeći preko poklopca, to će zamijeniti vibrirajući stol.

- Ovisno o upotrijebljenoj tehnologiji, oplata se uklanja ili se kalup ostavlja stajati.

Ako se prolazna kutija brzo skine, tada se ona (4) prva diže, tada se savijanje uklanja i uklanja poklopac. Blok se šalje na sušenje zajedno s podlogom na kojem je formiran.

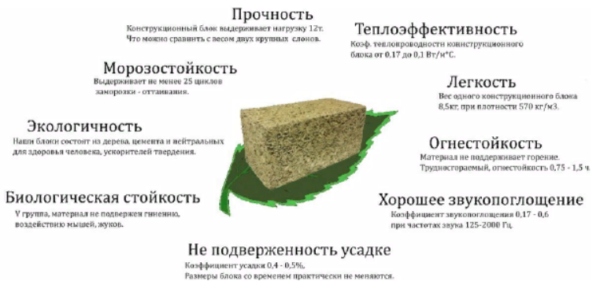

Prednosti i nedostaci drvenih betonskih blokova

Tehnologija proizvodnje i sastav materijala daju mu mnoge kvalitete korisne za gradnju.

- Sigurnost okoliša za potrošača (blokovi ne ispuštaju u atmosferu tvari štetne za ljude i životinje).

- Niska toplinska vodljivost (niža od one izrađene od drugih vrsta betona, s izuzetkom nekih vrsta pjenastog betona).

- Izvrsna zvučna izolacija (4 puta veća od one kod običnih opeka).

- Nezapaljivost.

- Dostojna otpornost na mraz.

- Dovoljna čvrstoća, koju jamče čvrsto zalijepljeni čipovi.

- Mala težina materijala, olakšava proces ugradnje i smanjuje opterećenje temelja.

- Malo skupljanje (do 0,5%).

- Lakoća obrade, omogućuje vam rezanje proizvoda i ugradnju pričvršćivača u njih.

- Otporan na pucanje od naprezanja.

- Za ukrašavanje zidova od blokova nije potrebno koristiti žbukanu mrežu.

Prednosti bloka

Prednosti bloka

Međutim, potrebno je uzeti u obzir neke nedostatke drvenih betonskih blokova:

- velika apsorpcija vlage (do 85%), što se mora riješiti uz pomoć hidroizolacije;

- loša geometrija, što zahtijeva povećanje potrošnje zidanog morta i dovodi do gubitka topline;

- visoka cijena gotovih proizvoda;

- ne previše estetski izgled materijala, koji zahtijeva obveznu doradu;

- tijekom polaganja značajan dio otopine ulazi u šupljine, koje su toplinski izolatori (ali struktura postaje jača).

Prije kupnje proizvoda potrebno je provjeriti dokumentaciju, u protivnom postoji mogućnost naletjeti na proizvode izrađene na "ručni način", što često dovodi do pada njihove kvalitete.

Geometrija takvih blokova ostavlja mnogo želja.

Geometrija takvih blokova ostavlja mnogo želja.

Tipično, geometrijski problemi nastaju skidanjem bloka odmah nakon pritiska. Elastična smjesa se širi, zbog čega odstupanje u dimenzijama može biti i do 2 cm.

Niz nedostataka otklonjen je novom vrstom proizvoda - drvenim betonskim blokom s vanjskim slojem pjenastog betona.Istodobno, tvar na organskoj osnovi trebala bi se koristiti kao sredstvo za pjenjenje kako bi se očuvala ekološka sigurnost proizvoda.

Betonski blok od poroznog drveta

Betonski blok od poroznog drveta

Kako organizirati prodaju

Prije nego što krenete u organizaciju proizvodnje, trebate razmisliti o tržištima gotovog proizvoda. Kompetentno organizirane marketinške i reklamne kampanje, sudjelovanje na izložbama i forumima, suradnja s građevinskim tvrtkama brzo će donijeti željene rezultate.

Za rad s velikim količinama proizvoda bolje je organizirati veleprodaju drvenih betonskih blokova.

Možete prodavati proizvode:

- putem veleprodajnih, veleprodajnih i maloprodajnih baza i trgovina građevinskim materijalom;

- pojedinci;

- organiziranje reklamnih kampanja, dostavljanje oglasa medijima.

Maloprodaju ne treba snižavati. Najbolja opcija bila bi kombiniranje veleprodaje i maloprodaje drvenih betonskih blokova.

Unatoč velikoj konkurenciji u građevinskoj industriji, pokretanje pogona za proizvodnju drvenog betona isplatit će se dovoljno brzo. Ovaj građevinski materijal ima sve veću potražnju, tehnologija njegove proizvodnje prilično je jednostavna, a sirovine su jeftine i pristupačne. Vi samo trebate pronaći odgovarajući prostor, kupiti opremu i započeti proizvodnju.

07.03.2020

DIY upute

Priprema sirovina

- Drvnu sječku prosijte kroz fino sito kako biste uklonili prašinu, pijesak i sitne naslage.

- Ulijte 6 kanti punila u mikser. Pokrenite bubanj.

- Otopite 300-400 ml kemijskog dodatka u 1 kanti vode.

- Polako ulijte vodu u bubanj za predenje. Pričekajte nekoliko minuta da se čips ravnomjerno navlaži otopinom.

- Dodajte 1 kantu suhog cementa M500 u bubanj u malim obrocima. Dovedite smjesu u homogeno stanje.

Oblikovanje

Gotovu smjesu izlijte u korito ili paletu, odakle će je biti prikladno pokupiti lopatom.

Paletu na kojoj ćete oblikovati blokove prekrijte folijom.

Kalup stavite u kut palete.

Kalup napunite kalup do ruba, masu utisnite šipkom. Njegovo skupljanje bit će oko 30%

Po potrebi nadopunite betonom.

Stavite poklopac u kalup, ravnomjerno ga udarajte čekićem sve dok ne padne na unutarnje oznake visine bloka.

Pažljivo, držeći okomiti položaj, izvadite kutiju iz jedinice.

- Skinite poklopac.

- Kutiju za kalupe postavite 15-20 cm od gotovog proizvoda i počnite lijevati sljedeću.

Kako bi se dobili najkvalitetniji blokovi, skidanje treba obaviti najranije 24 sata nakon formiranja proizvoda. Za to vrijeme, čvrstoća bloka će doseći 30%. U tom je slučaju bolje napraviti nekoliko desetaka drvenih oplata, koje se mogu ukloniti i koristiti svaka 2-3 dana. Blokovi dostižu 100% čvrstoću nakon 30 dana skladištenja na toplom mjestu zaštićenom od oborina i vjetra.

Proračun potrošnje sirovina

Izračunajte potrebnu količinu drvenog betona na temelju ukupne površine nosivih zidova minus površina otvora.

- Ako namjeravate napraviti standardne blokove 20x30x50 cm, tada jedan blok u ravnini zida zauzima 0,20 x 0,50 = 0,1 m².

- Podijelivši ukupnu površinu zida u m² sa 0,1 m², dobit ćete broj drvenih betonskih blokova u komadima.

- Količina gotovog zidnog materijala mjeri se u kubnim metrima. Zapremina jednog bloka je 0,03 m³.

- 1 m³ drvenog betona sastoji se od 33 bloka.

Za proizvodnju 1 m³ drvenog betona trebat će vam:

- 250-300 kg portlandskog cementa.

- 250-300 kg suhog punila.

- 400 litara vode.

- 8-10 kg kemijskih dodataka.

Oprema i alati

U prodaji postoje strojevi za izradu drvenih betonskih blokova kod kuće. Olakšavaju i ubrzavaju dugotrajan rad, ali su skupi. Ako vam je zidni materijal potreban samo za vaš dom, a ne bojite se duljine procesa, možete bez skupe opreme.

Trebat će vam:

- mješalica za beton prisilnog djelovanja;

- lopata;

- obrasci za blokove;

- polietilenski film;

- drvene palete;

- čekić;

-

tamper šipka.

Za proizvodnju drvenog betona koristi se miješalica za beton s prisilnim djelovanjem

Kalup je izrađen od čeličnog lima ili drvene oplate. Metalni kalup ima dva dijela. Kutija je izrađena od čelika presjeka 1,0–1,5 mm. Njegova je veličina 30 x 50 cm, visina 30 cm. Poklopac je izrađen od čelika presjeka 3,0 mm, veličine 33 x 53 cm. Na unutarnje stijenke kutije na visini od 20,5 cm od dna nanesite jasno vidljive oznake. Još je bolje uz liniju oznake zavariti kuke visine oko 5 mm, koje će poklopac pričvrstiti na zadanu debljinu bloka.

Kalup za drvene betonske blokove izrađen je od čelika presjeka 1,0–1,5 mm

Drvena oplata može se izrađivati od obrubljenih dasaka: kutija veličine 31 x 51 cm duž unutarnjih zidova i preša za presvlake 33 x 53 cm. Visina kutije je 30 cm. Unutarnje stjenke kutije i dno poklopca treba zalijepiti linoleumom kako se betonska masa ne bi zalijepila za njihovu površinu.

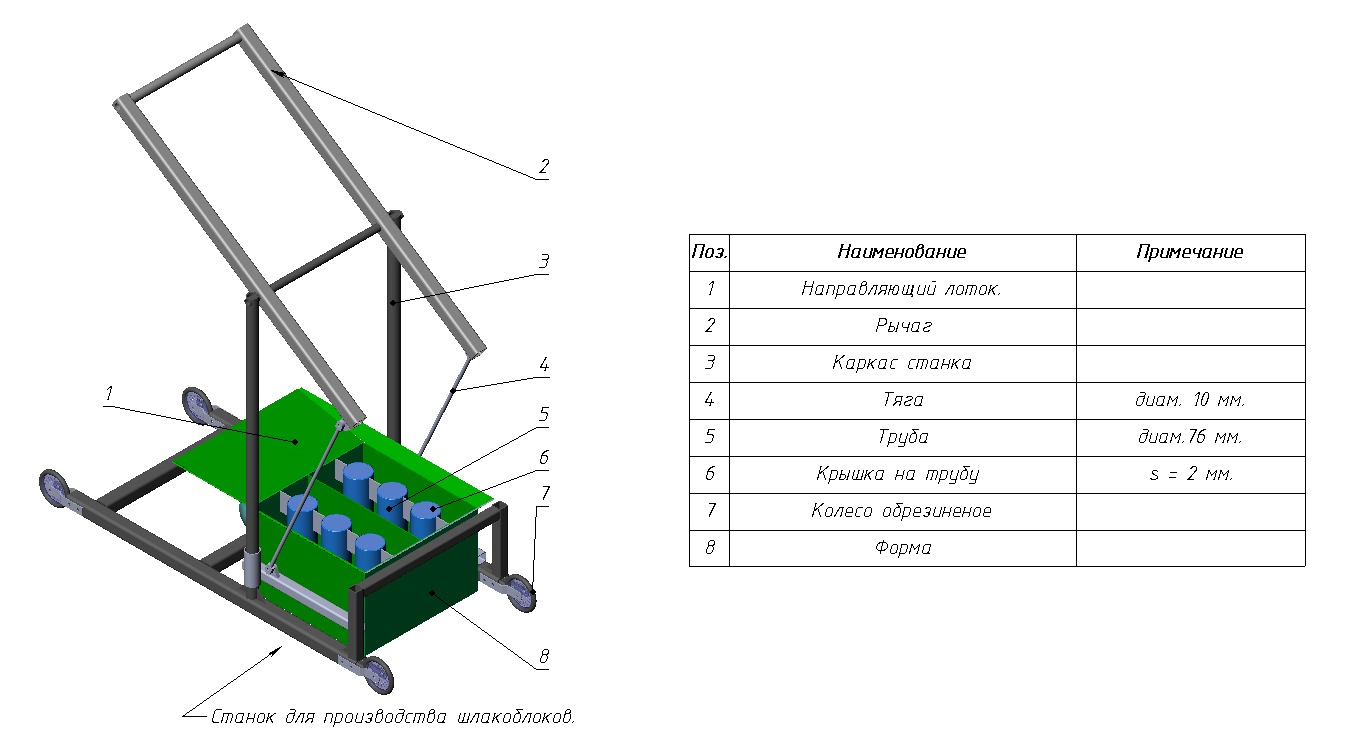

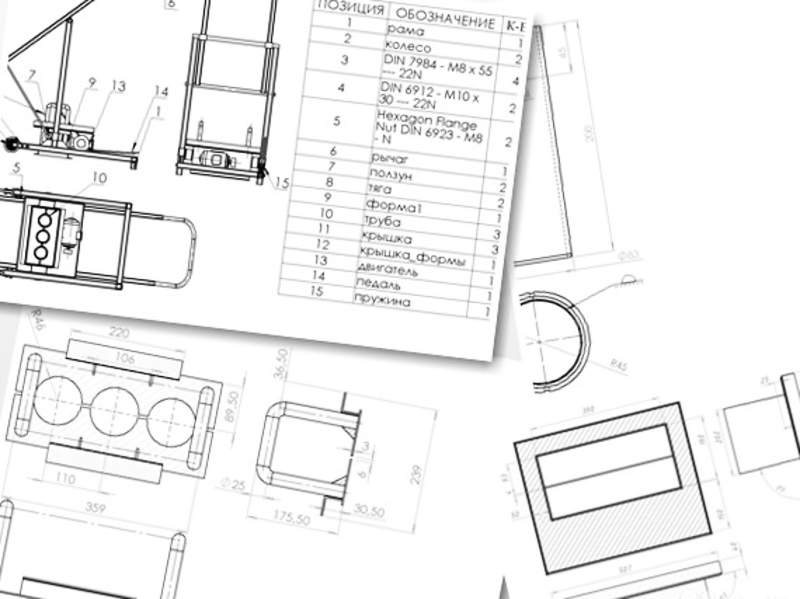

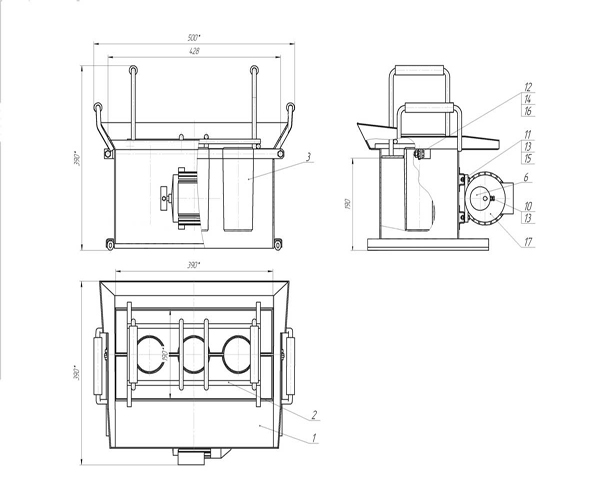

Sakupljamo čvorove rezača čipova

Montažu izvodimo u sljedećem slijedu:

- Sastavljamo blok za usitnjavanje: na osovinu stavljamo ležajeve, disk s noževima i čekićima;

- Pripremamo tijelo za ugradnju: izrežite rupe za radno vratilo, spremnik za prihvat i istovar sječke;

- Bušimo potrebne rupe za montažne vijke i zavarimo lijevak lijevka pod kutom;

- Sastavljamo pogon: motor pričvršćujemo na okvir, montiramo remenice i stavljamo remen (možete koristiti pojas automobila);

- Blok sjeckalice pričvršćujemo na okvir i zatvaramo ga zaštitnim kućištem (kako bismo izbjegli nesreće);

- Probno radimo u praznom hodu.

Rezač drvne sječke, u sastavu

Rezač drvne sječke, u sastavu

Ako je stroj potreban samo za vaše potrebe, onda ima smisla vlastitim rukama napraviti šapat za drveni beton, jer ako ga kupite u tvorničkoj verziji, to neće koštati vrlo jeftino. Rezač drvne sječke može se postaviti ispod baldahina u vrtu ili u garaži.

Kako vlastitim rukama napraviti rezač drvne sječke: crteži, građevinski uređaj

U završnoj fazi, čips uz pomoć oštrica pada na sito i izlijeće iz rezača strugotine kroz otvor za istovar. Prijemni lijevak je na ulazu dizajniran kao lijevak kako bi se pojednostavila opskrba sirovinama za preradu i učinio ovaj postupak sigurnim za ruke.

S povećanjem brzine vrtnje vratila s diskom, određena količina drvne sirovine može se samljeti u prašinu prirodno, što je loše, iako se performanse rezača iverice povećavaju.

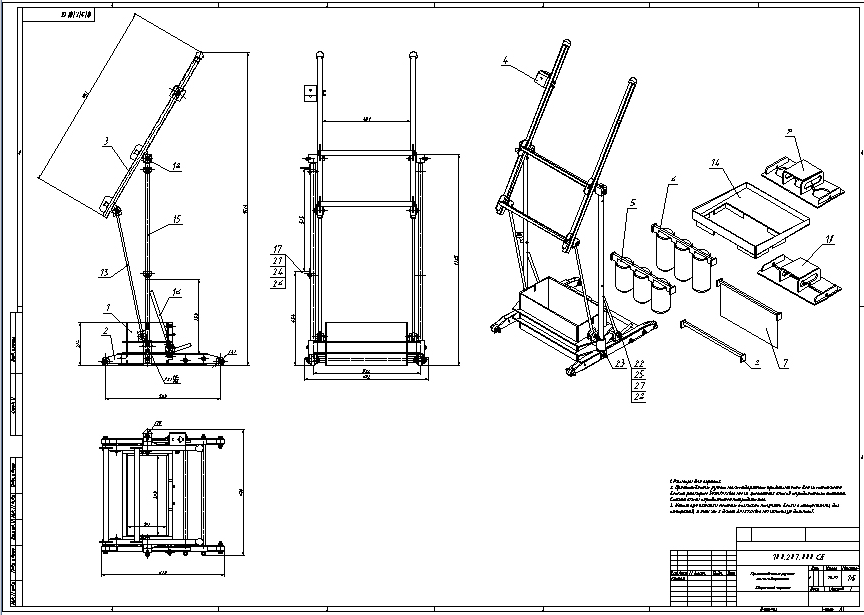

U nastavku su prikazani potrebni crteži prema kojima se može izraditi domaća rotacijska čekić drobilica za proizvodnju drvenog betona. Budući da je oprema domaća, dimenzije dijelova morat će se odabrati na temelju vlastitog materijala. Radni crteži različitih iverica mogu se razlikovati po veličini i prisutnosti određenih jedinica, ali princip rada ostaje isti. Nakon primjene napona B na opremu, elektromotor prenosi svoju rotaciju pomoću prijenosa s klinastim remenom na bubanj s lopaticama 4 kroz remenicu 14 i vratilo.

U spremnik za hranjenje potrebno je samo staviti drvni otpad koji se odmah prerađuje u iver optimalne duljine do 25 mm. Sastavivši sjeckalicu za drveni beton vlastitim rukama i držeći udaljenost između čekića u drobilici za beton, možete proizvesti drvnu sječku duljine do 25 milimetara i širine oko 5 milimetara. Takvi su iver idealni za izradu drvenih betonskih blokova ili izradu monolitnog drvenog betona. Izvodi se pod određenim kutom, zbog čega se grane ne bacaju unatrag.

Ako namjeravate izgraditi kuću od vlastitih drvenih betonskih blokova ili monolitnog drvenog betona, tada vam je potrebna drvna sječka. Koristeći ga, značajno ćete poboljšati kvalitetu blokova, a kasnije, nakon završetka svih građevinskih radova, dobro će vam doći kao vrtna sjeckalica za preradu otpada zaostalog nakon jesenske berbe vrta, kao i obrezivanje grmlja i drveća.Rezač drvne sječke za drveni beton možete napraviti pomoću određenog skupa alata i materijala pri ruci. Glavne jedinice stroja su disk za rezanje s noževima i rotor s čekićima i noževima.

Prije nego što izgradite rezač drvne sječke vlastitim rukama, morate pripremiti sve detalje. Za izradu diska potreban vam je metalni lim debljine mm.

Od čega se sastoji rezač strugotine

Promjer gotovog proizvoda trebao bi biti približno mm. U sredini je napravljena rupa na kojoj se nalazi ključ, a simetrični utori napravljeni su po vanjskom obodu. Kroz njih će se ispuštati čips.

Za pričvršćivanje noževa pripremljene su rupe. Rezač strugotine "uradi sam" može se sastaviti pomoću gotovog diska. U svakom slučaju, disk će istodobno biti zamašnjak.

Za pripremu noževa od kojih bi svaki trebao imati dvije rupe, najčešće se preporučuje uzimanje opruga iz automobila. Noževi za sjeckanje učvršćeni su vijcima, koji se odvrću i učvršćuju šesterokutnim ključem. Ova se činjenica objašnjava činjenicom da vijci za odvijač nisu tako čvrsto pritegnuti. Čekići se shvaćaju kao ravne metalne ploče čija je debljina oko 5 mm.

Nalaze se na rotoru. To su dijelovi koje je bolje kupiti gotove. Potrebno je pripremiti sito. Prilikom ugradnje noževa u sjeckalicu potrebno je osigurati potrebno poravnanje noževa iza ravnine diska.

Razlika u izložbi noževa ne smije biti veća od 0,2 mm.

Način brušenja

Rezni rubovi noževa trebaju ležati u istoj ravnini, razmak između noževa za rezanje i protunoža mora biti jednak 0.

Nakon oštrenja noževa pod potrebnim kutom, napravite dodatno oštrenje na stražnjoj strani obruba na širini 0. Nakon svakog ponovnog brušenja, noževi moraju mirovati najmanje x sati kako bi se umanjila naprezanja umora. Napomena: Noževi za usitnjavanje izrađeni od drugih vrsta čelika popraćeni su dodatnim podacima u uputama.

O tvrtki. Galerija fotografija Video galerija. Dostupno u skladištu: 26 jedinica Dostava sjeckalice Junkkari hjg u Drovokol hidraulični stroj za cijepanje drva Japa Finska Količina: 1 kom. Palax drva za ogrjev Palax Motti Količina: 4 kom.

Paker za ogrjev Palax Paker Količina: 2 kom. HJ - Stroj za rezanje drva na traktor s hidrauličkim napajanjem Količina: 3 kom. Stroj za oštrenje - IRM Količina: 1 kom. Tračna pilana ZL-60V Količina: 1 kom. W -Forrest - rotacijski mulčer promjera do mm. Količina: 1 kom Naručivanje rezervnih dijelova. Strojevi za sjeckanje. Oprema za cijepanje drva Cijepači drva i cijepači drva.

Tehnologija proizvodnje

Ako unutar kalupa ima blokova, stručnjaci provode skidanje, a zatim podmazivanje dijelova emulsolom. Nakon završetka postupka vrši se montaža. Zatim se započinje standardni ciklus prema kojem se provodi proizvodnja blokova od drvenog betona. Za dovršetak rada s 4 zaposlenika potrebno je najviše 15 minuta.

Slijed radnji u proizvodnji svakog drvenog betonskog bloka je sljedeći.

- Agregat se ubacuje u dozator. Potonji je pričvršćen na dizalo koje dovodi materijal u unutrašnjost mješalice. Neki modeli proizvodne opreme predviđaju upotrebu mehanizma za podizanje dozatora.

- Agregatu se dodaje otopina za mineralizaciju, zatim portland cement.

- Tehnika neovisno miješa komponente tri do pet minuta, nakon čega gotovu smjesu dovodi u vibracijsku prešu s vibracijskim stolom.

- Smjesa se izravnava, svaka ćelija dobiva svoju kontaktnu ploču. Zatim se vibrirajući stol podiže do razine nabijajućih ploča. Ovdje se materijali komprimiraju pomoću preše i kalupa.

- Stručnjaci "uradi sam" ugrađuju stezaljke za kontaktnu ploču koja stupa u interakciju s obrascem.

Prednosti i nedostaci građevinskog materijala

Arbolitne blokove odlikuje visoka energetska učinkovitost, što im omogućuje da se koriste za opremanje zidova kuće izvana. Gustoća građevinskog materijala ne dopušta njegovu upotrebu u izgradnji višekatnih zgrada, stoga su takvi blokovi relevantni samo za izgradnju niskih zgrada. Materijal podnosi opterećenja tijekom oštrih temperaturnih fluktuacija, što pridonosi stvaranju pukotina na zidovima kuće.

Toplinska izolacijska svojstva materijala premašuju svojstva opeke i čistih betonskih blokova. Apsorbirao je sve najbolje kvalitete drva, dok je ostao vatrootporan, ne ruši se i ne dimi pod utjecajem visokih temperatura i izravne vatre. Kuća od drvenih betonskih blokova dugo zadržava toplinu kad je grijanje isključeno, čak i pri negativnim temperaturama vani. Vijek trajanja materijala izravno ovisi o njegovoj kvaliteti i radnom postupku. Svoja svojstva zadržava u temperaturnom rasponu od +25 do -500C. Naizmjence jakih mrazeva i odmrzavanja smanjuje se rok trajanja drvenog betona.

Materijal je relativno jeftin, lako ga je prilagoditi željenoj veličini, međutim, blokovi se ne razlikuju po estetskom izgledu, stoga će za davanje strukture respektabilnog izgleda biti potrebna obloga. Pogreške u veličinama blokova, koje je teško izbjeći tijekom proizvodnog procesa, mogu uzrokovati neravnomjerno polaganje šavova. Mala težina blokova omogućuje vam uštedu na kvaliteti temelja, jer se na njega neće primijeniti velika opterećenja.