Svojstva

HC imaju izuzetno visoku toplinsku otpornost: pod toplinskom izloženošću do 1600-2000 ° C u odsutnosti kisika, mehanički parametri vlakna se ne mijenjaju. To predodređuje mogućnost korištenja HC-a kao toplinske zaštite i toplinski izolacijskog materijala u visokotemperaturnoj tehnologiji. Ugljik-ugljični kompoziti izrađeni su na bazi HC-a, koji se odlikuju velikom otpornošću na ablaciju. HC su otporne na agresivna kemijska okruženja, ali oksidiraju pri zagrijavanju u prisutnosti kisika. Njihova maksimalna radna temperatura u zraku je 300-370 ° C. Taloženje tankog sloja karbida, posebno SiC -a ili bor -nitrida, na HC -u omogućuje da se ovaj nedostatak u velikoj mjeri ukloni. Zbog visoke kemijske otpornosti, ugljikovodici se koriste za filtriranje agresivnih medija, čišćenje plinova, izradu zaštitnih odijela itd. Kao električni grijaći elementi različitih namjena, za proizvodnju termoelemenata itd.

HC aktivacija proizvodi materijale velike aktivne površine (300-1500 m2 / g), koji su izvrsni sorbenti. Primjena katalizatora na vlakna omogućuje stvaranje katalitičkih sustava s razvijenom površinom.

Tipično, HC imaju čvrstoću reda 0,5-1 GPa i modul 20-70 GPa, dok oni izloženi orijentacijskom istezanju imaju snagu 2,5-3,5 GPa i modul 200-450 GPa. Zbog niske gustoće (1,7-1,9 g / cm³) u pogledu specifične vrijednosti (omjer čvrstoće i modula prema gustoći) mehaničkih svojstava, najbolji ugljikovodici nadmašuju sve poznate vlaknaste materijale otporne na toplinu. Specifična čvrstoća HC -a je inferiorna u odnosu na staklena i aramidna vlakna. Strukturna ugljična plastika dobiva se na temelju ugljikovodika velike čvrstoće i visokog modula uz upotrebu polimernih veziva. Kompozitni materijali razvijeni su na bazi HC i keramičkih veziva, HC i ugljične matrice, kao i HC i metala, sposobnih podnijeti ozbiljnije temperaturne utjecaje od konvencionalne plastike.

Ugljeni beton

Ugljični beton razvijen je na Tehničkom sveučilištu u Dresdenu, a usporedimo li ga s armiranim betonom koji je poznat svakom graditelju, onda nema velike razlike - samo se metalni okvir za armiranje zamjenjuje ugljičnim. Ulevolokna se koristi za izgradnju betonskih i armaturnih konstrukcija u obliku netkanih materijala, mreža, rovinga i raznih tekstila od ugljičnih vlakana. Budući da su ugljične niti super jake, kombinacije desetaka tisuća takvih niti daju jedinstvenim svojstvima čvrstoće potpornim strukturama.

Ugljeni beton u monolitnoj gradnji

Za pripremu ugljenobetona koristi se ugljična tkanina - netkane tkanine, čiji niti imaju debljinu koja se mjeri u mikronima. No, platno od desetaka tisuća ovih niti super je jaka baza materijala koja se naziva tekstil od ugljičnih vlakana. Također se koristi mrežasto vlakno za mikroarmiranje. Glavna primjena ugljenobetona u novoj izgradnji i rekonstrukciji:

- Ugljični betonski elementi i konstrukcije po masi se ne mogu usporediti s armiranim betonom - oni su nekoliko puta lakši. Preklapanje, zid, stub od ugljenobetona jačine slične armiranom betonu mogući su mnogo tanji i lakši. S druge strane, smanjenje težine zgrade, pod uvjetom da su temeljna tla stabilna, omogućuje vam korištenje mnogo manje masivnih i skupih temelja, i unatoč činjenici da su troškovi temelja 25-40% ukupne cijene kuće, ušteda nije loša.

- Tijekom velikih popravaka i obnove starih zgrada s ugljen-betonom i ugljenim materijalima, nosivi podovi, potporni stupovi, nosači svih vrsta jačaju se. Stručnjaci i istraživači inovativnog materijala od ugljenobetona kažu da će armiranjem betona armaturom od ugljičnih vlakana biti moguće rekonstruirati čak i strukture koje su podložne rušenju prije pojave ugljenobetona.

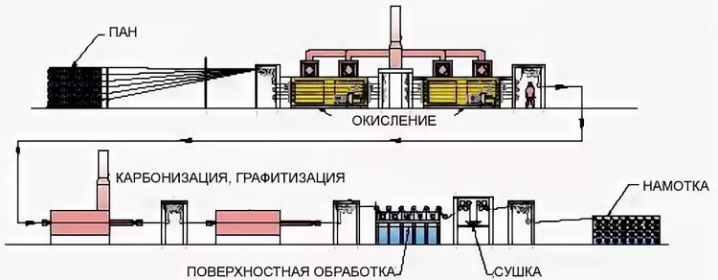

Proizvodnja ugljičnih vlakana

Ugljična vlakna odnose se na polimere i jedan su od oblika grafita (čisti ugljični lim, ili bolje rečeno atomska struktura "filiform-tape"). Tehnološki lanac pirolize povezan je sa uzastopnim zagrijavanjem polimera (u stvari, ovo zagrijavanje je ciklično i njegova shema je vrlo složena) naziva se "poliakrilonitril", ili, jednostavnije rečeno, PAN. Postupno i do sve viših temperatura - u ovom slučaju tvar prvo gubi atome vodika, a zatim - zagrijavanjem na oko 600 stupnjeva, polimerni lanci počinju rasti, dok se uklanjanje plinovitog vodika nastavlja. Zatim se polimer "prži" do 1000 stupnjeva i više - do temperatura karbonizacije i daljnje grafitizacije - to je oko 3000 stupnjeva (potrošnja energije je izuzetno značajna, što objašnjava visoke cijene ugljičnih vlakana). Svi procesi su u inertnim okruženjima. Lanci postaju "vrpce" u kojima su rubni atomi dušik, a struktura je već potpuno ugljikova. Završetak procesa je gotovo čisti ugljik (99%) u obliku grafita, što znači ravna struktura vlaknaste trake. Vrpca iz mreže ugljikovih atoma koja se "nastoji saviti u konac" gruba je slika ugljikovih vlakana bez mikroskopa. Slijedi kompozitna tehnologija, a rezultat je proizvod - na primjer, karbon -aramidna tkanina.

Ugljična vlakna sama po sebi se ne mogu koristiti, ali svi kompozitni materijali se temelje na njima, pa su zbog toga jedinstveno jaki po svojoj masi. Kompoziti se mogu koristiti gotovo svugdje - u svemirskim brodovima i sportskoj opremi.

Gore navedeno samo je prva faza tehnološkog lanca proizvoda od ugljičnih vlakana, zatim povećavaju prianjanje snopova pređe s matricom, izvode finu površinsku obradu - istodobno su atomi ugljika "izloženi" kako bi poboljšali izmjenu iona , posljednja važna faza je zaštita gotovih "niti" odijevanjem. Moguće je proizvoditi ne samo iz PAN -a, već i na bazi viskoze, ugljena i naftnih smola te hidratne celuloze. Ugljična vlakna u obliku konačnog proizvoda mogu se vidjeti u prodaji u obliku niti, traka i tkanina, netkanih materijala, proizvoda od sorbenata, a također i u raspršenom obliku - praha od mljevenih ugljičnih vlakana.

Specifikacije ugljičnih vlakana

Za ugljična vlakna glavne su mehaničke karakteristike vlačna čvrstoća σv, vlačna čvrstoća po jedinici volumena, kao i modul elastičnosti koji određuje elastičnost i sposobnost rada pri savijanju.

Mehanička svojstva jako ovise o orijentaciji vlakana, odnosno anizotropna su, iako je kod tkanja iz panela i kepera učinak anizotropije svojstava manje izražen. Specifikacije su općenito date za uzdužni smjer.

Ugljična vlakna imaju sljedeće mehaničke karakteristike u usporedbi s armirajućim metalnim, staklenim vlaknima i polimernim vlaknima.

|

Vlakna (žica) |

ρ, kg / m³ |

Tm, ° C |

σB, MPa |

σB/ ρ, MPa / kg * m-3 |

|

Aluminij |

2 687 |

660 |

620 |

2 300 |

|

Azbest |

2 493 |

1 521 |

1 380 |

5 500 |

|

Berilijum |

1 856 |

1 284 |

1 310 |

7 100 |

|

Berilijev karbid |

2 438 |

2 093 |

1 030 |

4 200 |

|

Ugljik |

1 413 |

3 700 |

2 760 |

157 |

|

Staklo E |

2 548 |

1 316 |

3 450 |

136 |

|

Staklo S |

2 493 |

1 650 |

4 820 |

194 |

|

Grafit |

1 496 |

3 650 |

2 760 |

184 |

|

Molibden |

0 166 |

2 610 |

1 380 |

14 |

|

Poliamid |

1 136 |

249 |

827 |

73 |

|

Poliester |

1 385 |

248 |

689 |

49 |

|

Željezo |

7 811 |

1 621 |

4 130 |

53 |

|

Titan |

4 709 |

1 668 |

1 930 |

41 |

|

Volfram |

19 252 |

3 410 |

4 270 |

22 |

Na primjer, parametri ugljikovih vlakana Toray polyacrylate (PAN) s visokom vlačnom čvrstoćom High Modulus Carbon Fiber.

|

Vlakno |

Modul elastičnosti (msi) |

Vlačna čvrstoća (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Postoji odnos - što je veća vlačna čvrstoća, manji je modul elastičnosti.

Što utječe na tehničke karakteristike ugljikovih kompozita

Prilikom odabira materijala vrlo je važno pronaći optimalnu ravnotežu između karakteristika, odabira slojeva, smjera vlakana, načina tkanja i gustoće. Mehanička svojstva gotovih kompozita određena su sljedećim parametrima:

- vrsta ugljičnih vlakana i smole,

- vrsta tkanja, orijentacija vlakana,

- omjer vlakana (tj. gustoća tkanine) prema smoli u sastavu,

- gustoća, jednoličnost, poroznost itd.

Pa, ne zaboravite na iskustvo i vještine u radu sa kompozitima.

Autorica Irina Khimich

Prilikom kopiranja materijala ne zaboravite da svaki tekst ima autora. Stoga, prilikom dodavanja materijala na svoju web stranicu, ne zaboravite staviti indeksiranu vezu do izvora !!!

Ojačanje od karbonskih vlakana

Ojačanje ugljičnim vlaknima moguće je ne samo za monolit, već i za montažne elemente. Zasad su fasadne ploče i podne ploče od ugljičnog betona budućnost i u razvoju su, a najvjerojatnije će isprva njihova cijena biti previsoka. Ugljična vlakna proizvode se skupim tehnologijama i u skladu s tim troše, a to je jedan od razloga zašto je široko rasprostranjena uporaba proizvoda i konstrukcija od ugljenobetona za gradnju još uvijek fantastična.

Prema predviđanjima stručnjaka, za 5-10 godina tradicionalni armirani beton mogao bi se zamijeniti lakšim i čvršćim kompozitnim betonom s armaturom od ugljičnih vlakana. Što se tiče jačanja monolitnih struktura i rekonstrukcije, ova je bajka već postala stvarnost.

Ojačanje betonskih konstrukcija ugljičnim vlaknima

Postoje najmanje dva rješenja za armiranje betonske trake, poda, grede ili stalka:

- Tijekom betoniranja položite tekstil od ugljičnih vlakana - preko svakog sloja betona koji treba izliti. Zbog toga konstrukcija koja se betonira ima nekoliko unutarnjih armaturnih slojeva.

- Prije betoniranja provode se sve standardne operacije - priprema se podloga, postavlja se oplata i otkopčava, ali umjesto armaturnog okvira od metala koristi se armatura od ugljičnih vlakana. Istodobno, postoji zanimljiv bonus: gotovo sve norme za zaštitni sloj betona dizajniran za zaštitu čelične armature od korozije u zraku više nisu relevantne. Na podlogu se može postaviti mreža od ugljičnih vlakana sa zaštitnim slojem od 50-70 mm, što štedi mnogo betonske mješavine. Isto vrijedi i za krajeve greda i površinu trake, armaturna mreža se čak može postaviti na vrh elementa koji se betonira.

Ojačavajuća punila

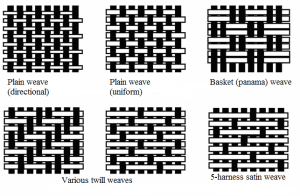

Proces proizvodnje ugljičnih vlakana sastoji se od uzastopnih toplinskih i mehaničkih učinaka na izvorna organska vlakna, što dovodi do njihove karbonizacije, grafitizacije i poboljšanja strukture.

U prvoj fazi zagrijavanje početnih rastegnutih vlakana na temperaturu od 220 ° C dovodi do stvaranja umreženih kemijskih veza između polimernih makromolekula.

U drugoj fazi zagrijavanjem na temperaturu od 1000 ° C omogućuje se dobivanje takozvanih karboniziranih vlakana, 80 ... 95% koje se sastoje od elementarnog ugljika i imaju dovoljno veliku čvrstoću.

U trećoj fazi (toplinska obrada do temperature od 1500 ... 2000 ° C) dobiva se konačni proizvod - grafitirano ugljično vlakno s kristalnom strukturom bliskom grafitnoj. Ovisno o uvjetima proizvodnje i vrsti sirovine, vlačna čvrstoća i modul elastičnosti ugljičnih vlakana su unutar 2 ... 3,5 GPa i 220 ... 700 GPa. Najveću čvrstoću imaju vlakna koja pri zagrijavanju u posljednjoj fazi (T = 1600 ° C) imaju fino kristalnu strukturu. Materijali visokog modula dobivaju se rastezanjem vlakana na temperaturi od 2700 ° C.

Kao elementi za pojačanje, ugljična vlakna koriste se u obliku snopova, traka i tkanina. Krhkiji su i manje obradivi od staklenih, razlikuju se po kemijskoj inertnosti, niskoj površinskoj energiji, što dovodi do slabog vlaženja vlakana otopinama i talinama materijala matrice, što u konačnici dovodi do niske čvrstoće prianjanja na sučelju "vlakno-matrica" . Glavna prednost je visoka krutost. Mehaničke karakteristike ostaju konstantne do temperature od 450 ° C, što omogućuje upotrebu ugljičnih vlakana s polimernim i metalnim matricama.Vlakna se odlikuju negativnim koeficijentom linearnog širenja, što zajedno s pozitivnim koeficijentom matrice omogućuje sintezu sastava za strukture koje zadržavaju svoje dimenzije pri izloženosti temperaturi. Ugljična vlakna koriste se za izradu elemenata čija je potrebna krutost uvjet koji smanjuje učinkovitost uporabe materijala ojačanih staklenim vlaknima. Cijena ugljičnih vlakana je dva reda veličine veća od cijene stakla.

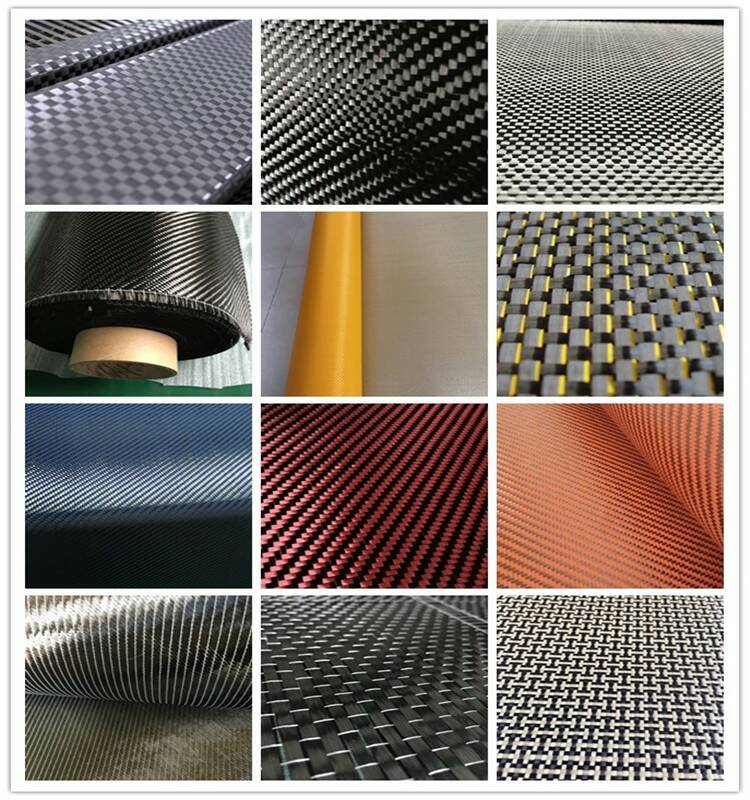

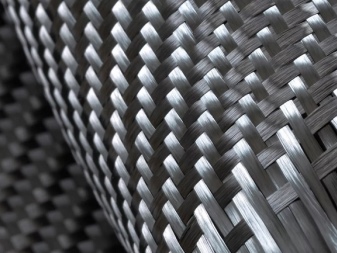

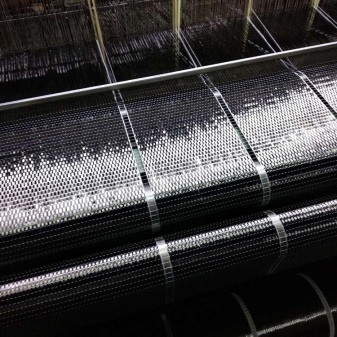

Vrste tkanja

Plane Weave (P) - Najgušća vrsta tkanja od ugljičnih vlakana, najčešća. Niti potke i osnove međusobno se isprepliću 1X1. Velika gustoća omogućuje vam izbjegavanje izobličenja teksture, ali istodobno takvo tkanje čini platno manje plastičnim i otežava postavljanje platna u oblik, što zahtijeva određene vještine.

Riblja kost (Twill, T) - 2X2 keper tkanje, najsvestranija i najrasprostranjenija tkanina koja se koristi za ugađanje automobila. Niti potke i osnove isprepletene su kroz dvije niti.

Ova vrsta tkanine slijedi jasan dijagonalni uzorak. To ga čini fleksibilnijim i labavijim. Ovo tkanje je jače od 1X1, suprotno uvriježenom mišljenju.

Također vrlo česta, svestrana vrsta tkanja. Pogodno za stjecanje vještina u radu s ugljenim slojem. Tkanina je labava i savitljiva, s izotropnim svojstvima, što olakšava povlačenje u željenom smjeru

Međutim, to znači da se takvo tkanje mora obrađivati pažljivije od jednostavnog tkanja 1 × 1, jer je lako doći do praznina i izobličenja teksture.

Vrsta riblje kosti koja se rijetko koristi. Vrlo fleksibilna struktura za prilagođena rješenja.

Satin (Satin WEAVE, R) - najmanje gusto i najplastičnije platno

Labavost tkanine daju karakteristike tkanja: svaka nit potke i osnove prelazi preko nekoliko niti potke ili osnove.

Za rad s ovom vrstom platna potrebna je određena razina vještine.

Rjeđe se koristi tkanje košara - Leno, Basket Weave. Prekrasna tekstura, ali takvo platno je teško postaviti bez izobličenja uzorka.

Shematski, vrste tkanja ugljične tkanine prikazane su na slici.

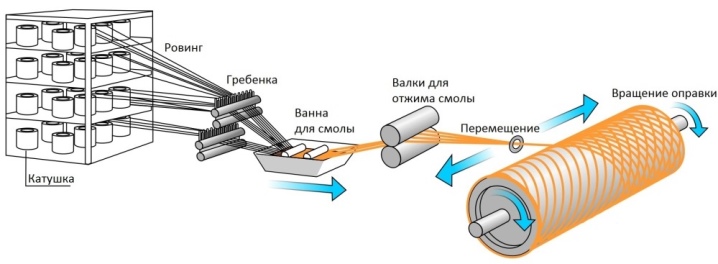

Tehnologija proizvodnje

Ugljična vlakna mogu se izrađivati od raznih vrsta polimera. Način obrade određuje dvije glavne vrste takvih materijala - karbonizirane i grafitizirane vrste.

Postoji važna razlika između vlakana izvedenih iz PAN -a i različitih vrsta koraka. Kvalitetna ugljična vlakna, visoke čvrstoće i visokog modula, mogu imati različite razine tvrdoće i modula

Uobičajeno je da ih se upućuje na različite robne marke.

Vlakna se izrađuju u obliku niti ili u obliku snopa. Formirani su od 1000 do 10000 kontinuiranih niti. Tkanine od ovih vlakana također se mogu izrađivati, poput vuče (u ovom slučaju broj filamenata je još veći). Početna sirovina nisu samo jednostavna vlakna, već i smole s tekućim kristalima, kao i poliakrilonitril. Proces proizvodnje podrazumijeva prvo proizvodnju originalnih vlakana, a zatim se zagrijavaju na zraku na 200 - 300 stupnjeva.

U slučaju PAN -a, takav se proces naziva predtretman ili povećanje otpornosti na vatru.

Nakon takvog postupka smola dobiva tako važno svojstvo kao što je nepropusnost. Djelomično se vlakna oksidiraju

Način daljnjeg zagrijavanja određuje hoće li pripadati karboniziranoj ili grafitiranoj skupini. Završetak posla podrazumijeva davanje površini potrebna svojstva, nakon čega se dovršava ili dimenzionira.

Oksidacija u zraku povećava otpornost na požar ne samo kao posljedica oksidacije. Doprinos se ne daje samo djelomičnom dehidrogenacijom, već i međumolekulskim umrežavanjem i drugim procesima. Dodatno, smanjuje se osjetljivost materijala na taljenje i isparavanje ugljikovih atoma.Karbonizacija (u fazi visoke temperature) popraćena je rasplinjavanjem i bijegom svih stranih atoma.

Njihova naknadna karbonizacija provodi se u dušikovom okruženju na 1000 - 1500 stupnjeva. Optimalna razina grijanja, prema nizu tehnologa, iznosi 1200 - 1400 stupnjeva. Vlakna visokog modula morat će se zagrijati do oko 2500 stupnjeva. U preliminarnoj fazi, PAN prima mikrostrukturu ljestava. Kondenzacija na intramolekularnoj razini, popraćena pojavom policiklične aromatične tvari, "odgovorna" je za njezinu pojavu.

Što se temperatura više povećava, struktura cikličkog tipa bit će veća. Nakon završetka toplinske obrade prema tehnologiji, raspored molekula ili aromatskih fragmenata je takav da će glavne osi biti paralelne s osi vlakana. Napetost sprječava pad stupnja orijentacije. Posebne značajke raspadanja PAN -a tijekom toplinske obrade određene su koncentracijom cijepljenih monomera. Svaka vrsta takvih vlakana određuje početne uvjete obrade.

Naftnu smolu s tekućim kristalima potrebno je dugo držati na temperaturama od 350 do 400 stupnjeva. Ovaj način će dovesti do kondenzacije policikličkih molekula. Njihova se masa povećava, a postupno dolazi do prianjanja (stvaranjem sferulita). Ako zagrijavanje ne prestane, sferuliti rastu, molekularna težina se povećava, a rezultat je stvaranje kontinuirane tekuće kristalne faze. Kristali su povremeno topljivi u kinolinu, ali obično se ne otapaju ni u njemu ni u piridinu (to ovisi o nijansama tehnologije).

Vlakna dobivena iz smole tekućih kristala s 55 - 65% tekućih kristala teku plastično. Predenje se vrši na 350 - 400 stupnjeva. Visoko orijentirana struktura nastaje početnim zagrijavanjem u zračnoj atmosferi na 200 - 350 stupnjeva, a zatim držanjem u inertnoj atmosferi. Vlakna marke Thornel P-55 moraju se zagrijati do 2000 stupnjeva, što je veći modul elastičnosti, to bi temperatura trebala biti viša.

U posljednje vrijeme znanstveni i inženjerski radovi posvećuju sve više pozornosti tehnologiji koja koristi hidrogeniranje. Početna proizvodnja vlakana često se postiže hidrogeniranjem smjese katrana i naftalinske gume. U tom slučaju trebao bi biti prisutan tetrahidrokinolin. Temperatura obrade je 380 - 500 stupnjeva. Krutine se mogu ukloniti filtriranjem i centrifugiranjem; tada se parcele zadebljavaju na povišenoj temperaturi. Za proizvodnju ugljika potrebno je (ovisno o tehnologiji) koristiti raznovrsnu opremu:

- slojevi koji distribuiraju vakuum;

- pumpe;

- brtveni pojasevi;

- radni stolovi;

- zamke;

- vodljiva mreža;

- vakuumske folije;

- preprezi;

- autoklavi.

Pravila odabira ugljena

Izbor tekstila određen je namjenom, načinom planirane uporabe ugljika i odabranim načinom proizvodnje ugljičnih vlakana. Njegove glavne karakteristike su:

- Gustoća, masa po jedinici površine, g / m2,

- Linearna gustoća, broj niti po cm2 u svakom smjeru,

- Broj K, broj tisuća ugljikovih niti (lanaca) u jednoj niti. Najčešće vlakno je K3. Obično je K = 6-12-24-48.

Za automatsko podešavanje najčešće se koriste mreže gustoće 150-600 g / m3 s debljinom vlakana 1-12K. A za okvire za bicikle K3.

Većina dijelova i pribora od ugljičnih vlakana izrađena je pomoću tkanja od riblje kosti i platna. Druge vrste tkanja dizajnirane su za posebne zahtjeve i namjene.

Vrijedno je spomenuti i jednosmjernu vrstu tkanja - tada se vlakna rastežu u jednom smjeru (jednosmjerno ugljično tkanje) Ova vrsta tkanja drži se zajedno samo nasumičnim nitima ugljika ili poliestera koji prolaze kroz vlakna pod kutom 90 stupnjeva.Ova vrsta ugljičnih vlakana najbolje se koristi tamo gdje se sile primjenjuju u jednom smjeru i potrebna je anizotropija svojstava, kao što su streličarstvo i gađanje strijelom.

Obratite pozornost pri odabiru parametara koji su vam potrebni za mjerne jedinice na kineskim web stranicama - ovo nije metrički sustav!

Proizvodi i aplikacije

Ugljična vlakna koriste se za izradu kompozitnih armatura. Također je uobičajeno koristiti ga za dobivanje:

- dvosmjerne tkanine;

- dizajnerske tkanine;

- dvoosno i četveroosno tkivo;

- tkanina bez tkanja;

- jednosmjerna traka;

- preprezi;

- vanjsko pojačanje;

- vlakno;

- uprtači.

Infracrveno podno grijanje prilično je ozbiljna inovacija. U tom se slučaju materijal koristi kao zamjena za tradicionalnu metalnu žicu. Može generirati 3 puta više topline, osim toga, potrošnja energije smanjena je za oko 50%. Ljubitelji modeliranja složenih tehnika često koriste ugljične cijevi dobivene namotavanjem. Ove proizvode traže i proizvođači automobila i druge opreme. Ugljična vlakna često se koriste, na primjer, za ručne kočnice. Također, na temelju ovog materijala dobijte:

- dijelovi za modele zrakoplova;

- jednodijelne nape;

- bicikli;

- dijelovi za ugađanje automobila i motocikala.

Ploče od ugljičnih vlakana su 18% čvršće od aluminija i 14% više od konstrukcijskog čelika. Rukavci na bazi ovog materijala potrebni su za dobivanje cijevi i cijevi promjenjivog presjeka, spiralnih proizvoda različitih profila. Također se koriste za proizvodnju i popravak palica za golf. Također je vrijedno istaknuti njegovu uporabu u proizvodnji posebno izdržljivih kućišta za pametne telefone i druge gadgete. Takvi su proizvodi obično vrhunskog karaktera i imaju poboljšane dekorativne kvalitete.

Što se tiče dispergiranog grafitnog praha, potrebno je:

- pri primanju elektroprovodnih premaza;

- pri otpuštanju ljepila različitih vrsta;

- kod armiranja kalupa i nekih drugih dijelova.

Git od ugljičnih vlakana bolji je od tradicionalnog kita na više načina. Ovu kombinaciju mnogi stručnjaci cijene zbog svoje plastičnosti i mehaničke čvrstoće. Sastav je prikladan za pokrivanje dubokih nedostataka. Karbonske šipke ili šipke su jake, lagane i dugotrajne. Takav materijal potreban je za:

- zrakoplovstvo;

- raketna industrija;

- puštanje sportske opreme.

Pirolizom soli karboksilne kiseline mogu se dobiti ketoni i aldehidi. Izvrsna toplinska svojstva ugljičnih vlakana omogućuju njegovu upotrebu u grijačima i jastučićima za zagrijavanje. Takvi grijači:

- ekonomičan;

- pouzdan;

- odlikuju se impresivnom učinkovitošću;

- ne šire opasno zračenje;

- relativno kompaktan;

- savršeno automatiziran;

- radio bez nepotrebnih problema;

- ne širite vanjsku buku.

Ugljik-ugljični kompoziti koriste se u proizvodnji:

- nosači za lončiće;

- stožasti dijelovi za vakuumske peći za taljenje;

- cjevasti dijelovi za njih.

Dodatna područja primjene uključuju:

- domaći noževi;

- uporaba za ventil s laticama na motorima;

- upotreba u građevinarstvu.

Suvremeni graditelji dugo su koristili ovaj materijal ne samo za vanjsko pojačanje. Također je potrebno za jačanje kamenih kuća i bazena. Zalijepljeni armaturni sloj vraća kvalitete oslonaca i greda u mostovima. Također se koristi pri stvaranju septičkih jama i uokvirivanju prirodnih, umjetnih rezervoara, pri radu s kesonom i jamom u silosu.

U sljedećem videu pronaći ćete više informacija o proizvodnji ugljičnih vlakana.

Proizvodnja ugljičnih vlakana

Tako visoki troškovi ugljičnih vlakana određuju složenost i potrošnju energije procesa njegove proizvodnje. Bit postupka sastoji se u postupnom čišćenju niti koje sadrže ugljik od nepotrebnih atoma, ostavljajući na kraju procesa do 99% ugljika u volumenu niti.

HC se proizvodi toplinskim razlaganjem (pirolizom) početnih vlakana: hidratne celuloze, poliakrilonitrila (PAN). Također smola od nafte ili katrana. Trenutno je proizvodnja ugljikovodika na bazi viskoze ili PAN -a od industrijskog značaja.

Postupak dobivanja ugljikovodika na bazi PAN -a

Valja napomenuti da kemijski sastav i struktura ugljikovodika ovisi o sastavu sirovine.

Prije svega, poliakrilne niti podvrgavaju se oksidaciji toplinskom obradom na zraku na temperaturi od oko 200 ° C.

Oksidirani PAN također je od interesa u nekim područjima proizvodnje kao materijal otporan na toplinu i teško zapaljiv.

Nakon oksidacije, mreža prolazi kroz peći za karbonizaciju (oko 1500 ° C) i grafitizaciju (oko 3000 ° C). U ovoj fazi uklanjaju se ostaci vodika i heteroatoma te nastaju dvostruke veze između atoma ugljika. Procesi karbonizacije i grafitizacije provode se u inertnom okruženju.

Na kraju procesa karbonizacije (u nekim slučajevima može se isključiti faza grafitizacije), vuča ima gotov kemijski sastav i strukturu, ali prolazi još niz faza kako bi se adhezija objesila s matricom:

- obrada površina. Površina ugljične tkanine postaje "hrapava" zbog ove reakcije. Skidanje atoma ugljika i stvaranje slobodnih funkcionalnih skupina sposobnih za ionsku izmjenu.

- primjena tenzida (tenzida). To je takozvano odijevanje. Epoksidne smole bez učvršćivača često se nanose kao sredstvo za oblaganje. Zavoj štiti od habanja tijekom skladištenja, transporta i obrade tekstila. Istiskuje vlagu i zrak iz pora.

Stupanj sušenja nakon nanošenja veličine je posljednja faza, nakon čega se snopovi namotavaju na klipnjače (obično težine do 8 kg).

Povijest

Prvi put je proizvodnju i uporabu ugljičnih vlakana 1880. predložio i patentirao američki izumitelj Edison za vlakna u električnim svjetiljkama. Ta su vlakna dobivena pirolizom pamučnih ili umjetnih vlakana i odlikuju se velikom poroznošću i lomljivošću.

Sekundarni interes za ugljična vlakna nastao je kada je izvršena potraga za materijalima prikladnim za uporabu kao sastavnim dijelovima za proizvodnju raketnih motora. Što se tiče njihovih kvaliteta, ugljična vlakna su se pokazala kao jedan od najprikladnijih materijala za pojačanje za takvu ulogu, budući da imaju visoku toplinsku stabilnost, dobra svojstva toplinske izolacije, otpornost na koroziju utjecajima plinova i tekućih medija, visoku specifičnu čvrstoću i ukočenost.

Ugljična vlakna 3K, 12K, 24K

1958. HC -i na bazi viskoznih vlakana dobiveni su u SAD -u. U proizvodnji ugljikovih vlakana nove generacije korištena je postupna visokotemperaturna obrada vlakana celuloznog hidrata (HTC) (900 ° C, 2500 ° C), što je omogućilo postizanje vlačnih čvrstoća od 330–1030 MPa i modul elastičnosti od 40 GPa. Nešto kasnije (1960.) predložena je tehnologija za proizvodnju kratkih monokristalnih vlakana (brkovi) grafita čvrstoće 20 GPa i modula elastičnosti 690 GPa. Brkovi su uzgajani u električnom luku na temperaturi od 3600 ° C i tlaku od 0,27 MPa (2,7 atm). Mnogo je vremena i pažnje posvećeno poboljšanju ove tehnologije tijekom godina, ali se sada rijetko koristi zbog visokih troškova u usporedbi s drugim metodama proizvodnje ugljičnih vlakana.

Gotovo u isto vrijeme u SSSR -u i nešto kasnije, 1961. godine, u Japanu, dobiveni su ugljikovodici na bazi poliakrilonitrilnih (PAN) vlakana. Karakteristike prvih ugljičnih vlakana na bazi PAN -a nisu bile visoke, ali se tehnologija postupno poboljšavala i nakon 10 godina (do 1970.) dobivena su ugljična vlakna na bazi PAN vlakana s vlačnom čvrstoćom od 2070 MPa i modulom elastičnosti od 480 GPa .Istodobno je pokazana mogućnost dobivanja ugljičnih vlakana ovom tehnologijom s još većim mehaničkim karakteristikama: modul elastičnosti do 800 GPa i vlačna čvrstoća veća od 3 GPa. HC temeljen na naftnim parcelama dobiven je 1970. godine također u Japanu.

Karbonska tkanina gustoće 200 g / m2

Chen i Chun istraživali su učinak ugljičnih vlakana dopiranih silicijevim dioksidom na skupljanje pri sušenju betona i zaključili da je volumni omjer ugljikovih vlakana u količini od 0,19% (s prosječnom duljinom vlakana od 5 mm i promjerom od 10 μm) s omjer dima silicijevog dioksida od 15% od mase cementa uzrokovao je smanjenje skupljanja pri sušenju do 84%. Znanstvenici su otkrili da bi upotreba ugljikovih vlakana s isparavanjem silicijevog dioksida mogla poboljšati svojstva poput tlačne čvrstoće i kemijske otpornosti.

Alhadisi Abdul Qadir i drugi istraživali su učinak dodavanja ugljičnih vlakana na mehanička svojstva lakog betona. Dodano je vlakno u omjeru 0,5%, 0,1%, 1,5%volumena. Sve su formulacije karakterizirane povećanjem tlačne i vlačne čvrstoće te čvrstoćom na savijanje za oko 30%, 58%odnosno 35%, u usporedbi s referentnom smjesom.

Zaključak

Treba shvatiti da HC nije jamstvo kvalitete i jamstvo iznad svojstava čvrstoće proizvoda. Ugljikove niti su same po sebi prilično krhke i lomljive. Bez ispravnih uvjeta polimerizacije ili s pogrešnim odabirom matrice ili njenom nekompatibilnošću s navojem, svojstva koja je naveo proizvođač možda se neće postići. Osim toga, HC je lošiji od bazalta i stakla u nekim vrstama krzna. ispitivanja. Unatoč činjenici da su čak i najskuplja stakla i bazalt 10 puta jeftiniji od najjeftinijih ugljičnih vlakana. Osim toga, zbog široke uporabe ugljičnih vlakana u obrambenoj industriji, za njihovu kupnju u inozemstvu izravno od proizvođača potrebno je ishoditi licencu.

Svaka povratna informacija bila bi zahvalna. Hvala!