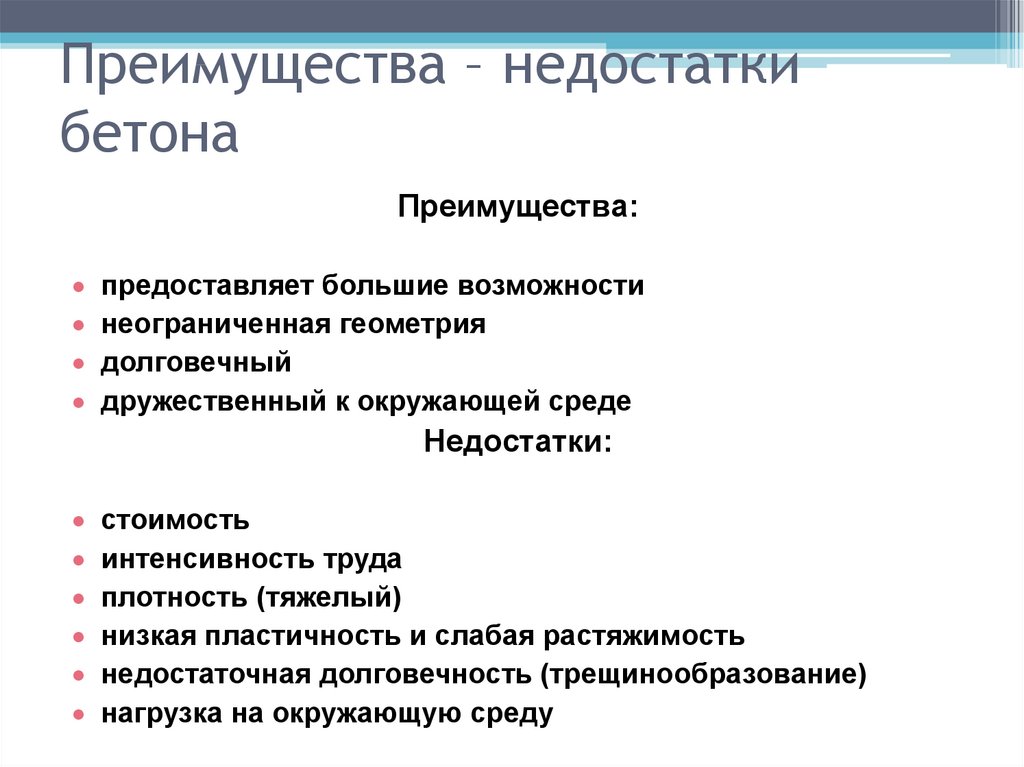

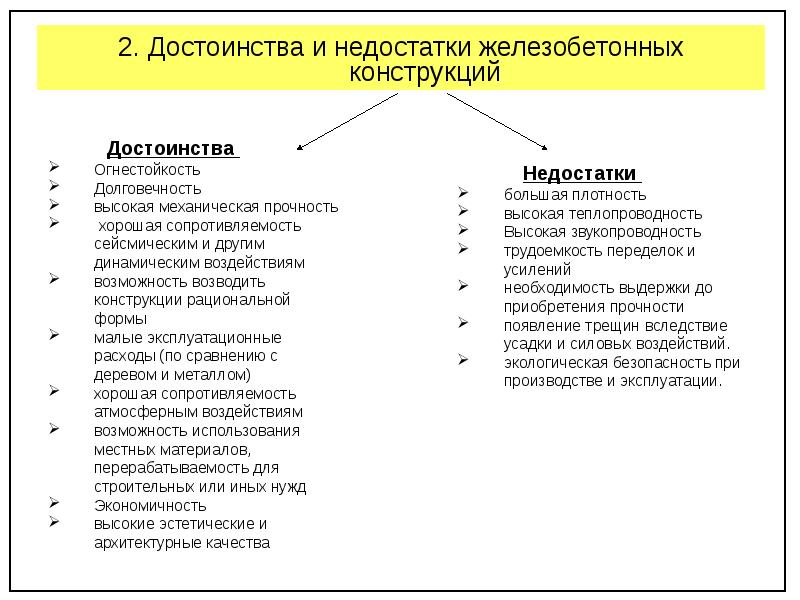

Prednosti i nedostatci

Za razliku od razreda M200, M300 i drugih, beton M500 pokazuje vrlo visoku čvrstoću, izdržljivost, otpornost na različita okruženja i utjecaje. No, i troškovi materijala su visoki, stoga je prije uporabe u građevinarstvu potrebno pažljivo proučiti sva svojstva i utvrditi izvedivost pripreme otopine.

Glavne prednosti betona M500:

- Visoka tlačna čvrstoća, različite vrste mehaničkih naprezanja - oštećenje materijala može se učiniti samo posebnim alatom s dijamantnom prevlakom

- Visoka brzina stvrdnjavanja nije cement koji se brzo suši, ali smjesa se i dalje brzo stvrdnjava, čak i u uvjetima visoke vlažnosti.

- Izvrsni pokazatelji otpornosti na vlagu - zbog činjenice da sastav koristi fini pijesak, koji ne daje priliku vodi da uđe u pore monolita: zahvaljujući tome, struktura se može koristiti čak i pod vodom

- Sastav betona M500 jamči njegovu otpornost na jake vjetrove, ultraljubičasto zračenje, atmosferske oborine itd.

- Dugi vijek trajanja - konstrukcije i predmeti od materijala uopće nisu podložni neovisnim deformacijama

Od nedostataka, valja istaknuti, prije svega, da je M500 vrlo skup i da njegove povećane karakteristike nisu relevantne u svakodnevnom životu, budući da ostaju nezahtjevne. A priprema rješenja zahtijevat će znatne troškove i napore. U Moskvi i regiji, drugim regijama, možete kupiti suhu smjesu (u njoj nema samo drobljenog kamena), ali za miješenje je potrebna posebna oprema.

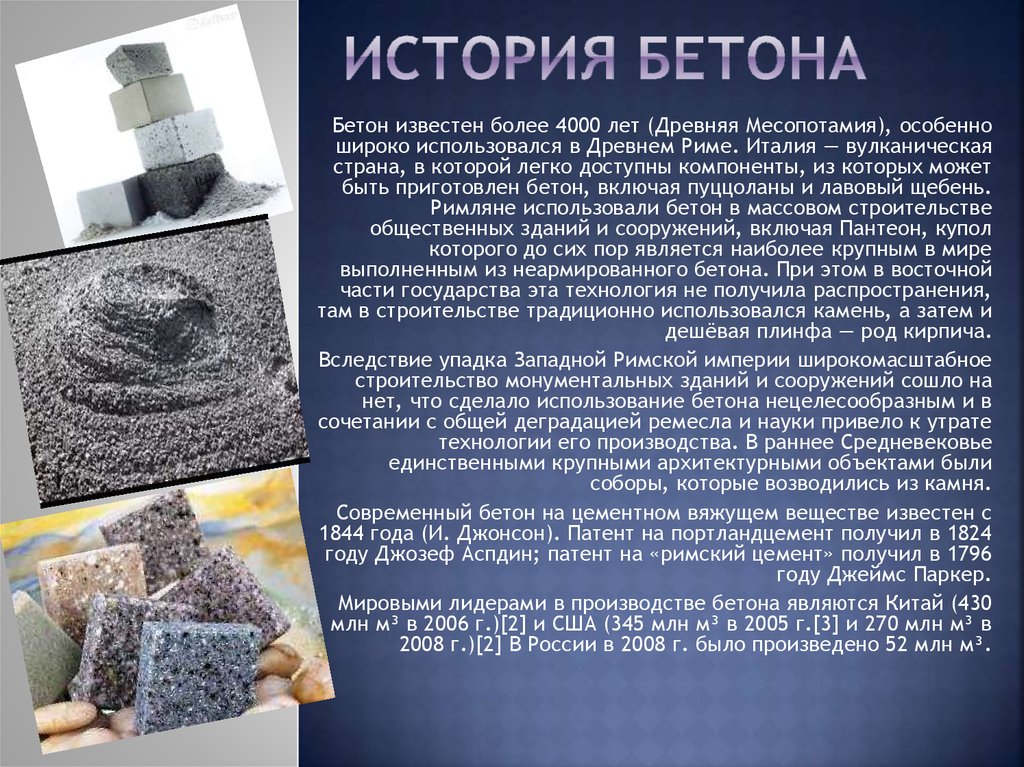

Koncept i povijesna pozadina

Prvi armirani beton napravio je francuski vrtlar koji uzgaja egzotične biljke u stakleniku u Versaillesu - Joseph Monier. Prodavao je sadnice palmi s malim prihodima. Većinu prihoda morali su dati bakaru, koji je pripremio drvene posude za buduće palme.

Keramička posuda postala je jeftina opcija, ali je vrlo krhak proizvod, a ako je vrtlar slučajno pao, koji nije primijetio vreću cementa na podu, jednostavno se razbila. No ovaj ga je incident doveo do ideje o izradi lonaca od cementa i pijeska... I ovdje je naš junak doživio fijasko - materijal se s vremenom lako uništavao, korijenje biljaka s velikom silom rasta. Kako bi ojačao strukturu, sašio ju je u metalni okvir, ali proizvod je, izgubio je estetski izgled pa ga je vrtlar prekrio drugim vanjskim slojem betona.

Zbog toga su ti lonci praktični i jeftini. Nakon toga, Joseph Monier patentirao je svoju tehnologiju i bio u pravu, jer su svojstva takvog materijala postala tražena u građevinarstvu. Armirani beton počeo se svugdje koristiti za stvaranje zgrada i građevina koje su se odlikovale snagom i pouzdanošću, otpornošću na različite čimbenike okoliša.

Proračun sastava i miješanje

Prilikom izračunavanja buduće smjese potrebno je pridržavati se preporučenih vrijednosti i zahtjeva, jer oni određuju čvrstoću i pouzdanost konstrukcije. Stručnjaci nude gotove omjere koji vam omogućuju pravilno izračunavanje omjera svih komponenti:

| Marka betona | Količina betona od 10 litara cementa (l) | Zapreminski sastav na 10 l (P / W) | Sastav ukupne mase (C / P / U) (kg) |

| 450 | 29 | 10/22 | 1/1, 1/2,5 |

| 400 | 31 | 11/24 | 1/1,2/2,7 |

| 300 | 41 | 17/32 | 1/1,9/3,7 |

| 350 | 43 | 19/34 | ½,1/3,9 |

| 200 | 54 | 25/42 | ½,8/4,8 |

| 150 | 64 | 32/50 | 1/3,5/5,7 |

| 100 | 78 | 41/60 | ¼,6/7 |

Prilikom gnječenja vlastitim rukama morate se pridržavati sljedećih uputa:

- Pripremamo posudu u kojoj će se mijesiti smjesa.

- U posudu stavljamo vodu (u slučaju drugih vrsta betona u početku se stavlja punilo).

- U sastav dodajemo cement, pijesak i punilo, nastavljajući miješati otopinu.

- Zatim dodamo dodatne komponente i plastifikatore, ako je potrebno.

- Otopina se miješa dok se ne dobije homogena konzistencija bez grudica.

Pridržavajući se takvog vodiča, možete napraviti visokokvalitetno rješenje za beton koje će zadovoljiti sve zahtjeve i standarde.

Materijalne značajke

Glavna razlika između monolitnog armiranog betona je u tome što se izrađuje izravno na gradilištu. Istodobno se montažni proizvodi u tvornici proizvode u posebnim oblicima i gotovi isporučuju na gradilište.

Monolitni armirani beton proizvodi se na ovaj način:

Konfiguracija konstrukcije koja se podiže može biti bilo koja, ali izravno ovisi o mogućnostima ugradnje oplate i čvrstoći očvrslog betona. Vrijedi uzeti u obzir da je unutarnja armatura konstrukcije odgovorna za sposobnost izdržavanja opterećenja različitih vrsta i mehaničkih karakteristika. Okvir je pripremljen od guste armature, u nekoliko redova, neposredno prije polaganja betona.

Beton se može pripremiti izravno u pogonu ili transportirati iz postrojenja (to zahtijeva upotrebu posebne opreme). U drugom slučaju, cijena rješenja značajno raste, ali je moguće kontinuirano izlijevanje betona velikih razmjera, što značajno poboljšava radne karakteristike cijelog armirano-betonskog monolita.

Metode brušenja

Betonski pod polira se na dva glavna načina: suh i mokar. Suha metoda koristi se češće, brža je, ne zahtijeva vrijeme sušenja. Suho brušenje provodi se velikim frakcijama dijamanta, čime se uklanjaju sve pogreške. Jedini nedostatak metode je ogromna količina prašine, s kojom se može nositi samo usisavačem.

Mokra metoda je skuplja i rjeđe se koristi. Najčešće se na ovaj način obrađuje mozaični pod s mramornim komadima. Brušenje se vrši čvrstim česticama u prahu različitih veličina ili sitnozrnatim.

Zbog razlike u česticama moguće je postići savršeni zrcalni sjaj. Nedostatak procesa - površina se smoči, pa zahtijeva vrijeme za potpuno sušenje.

Postupak izlijevanja betonskih konstrukcija

Monolitni i montažni beton izrađuju se u strogom skladu s tehnologijom

Imperativ je obratiti pozornost na svaku od faza stvaranja strukture kako bi se postigli željeni parametri i svojstva.

Konstrukcija oplate

Stvaranje monolitne armirano -betonske konstrukcije započinje ugradnjom oplate koja neće dopustiti širenje tekuće otopine i podupirat će beton u svim fazama skrućivanja.

Koje su vrste oplata:

- Sklopiva ploča - uključuje nekoliko zasebnih blokova za krutost, može se napraviti samostalno u objektu.

- Blok - koristi se za jedno izlijevanje ne jednog, već nekoliko zidova odjednom, bez preklapanja s nosećom konstrukcijom.

- Pneumatski - s izdržljivom školjkom, propusnom za zrak, izrađen je za složene šupljine malih volumena.

- Podesivo po volumenu-za ugradnju monolitnih stropova, zidova u visokim zgradama, konstruirano je uz pomoć dizalice.

- Klizno - koristi se za stvaranje visokih zgrada, instaliranih po obodu, u procesu učvršćivanja monolita na različitim razinama, postupno se diže s dizalicama.

- Fiksno - za dekorativnu završnu obradu.

- Tunel - za punjenje dva zida preklapanjem žbukom.

Stvaranje oplate tijekom izgradnje građevine jedna je od najjednostavnijih faza izgradnje.

Važno je pravilno ojačati štitove, provjeriti ravnomjernost razine zgrade, odabrati dovoljno krute i pouzdane materijale kako se konstrukcija ne bi deformirala pod utjecajem težine morta.

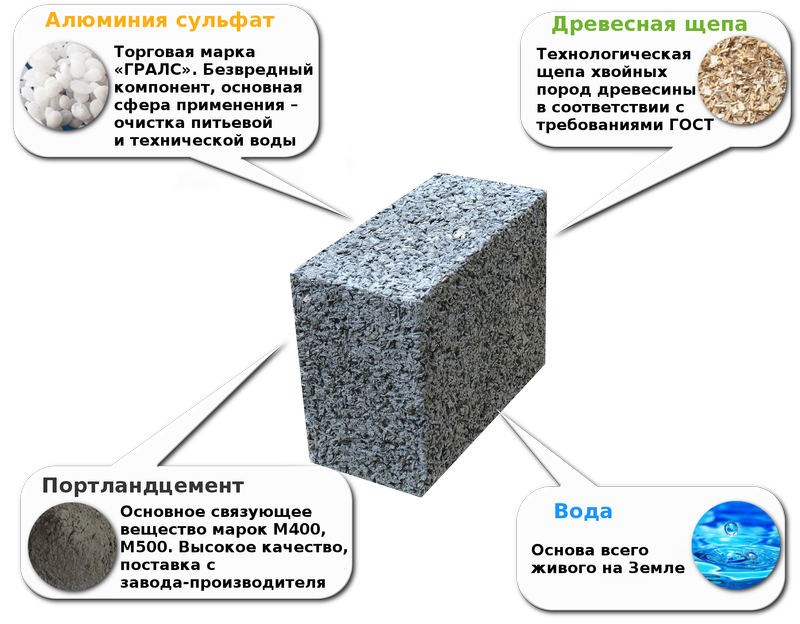

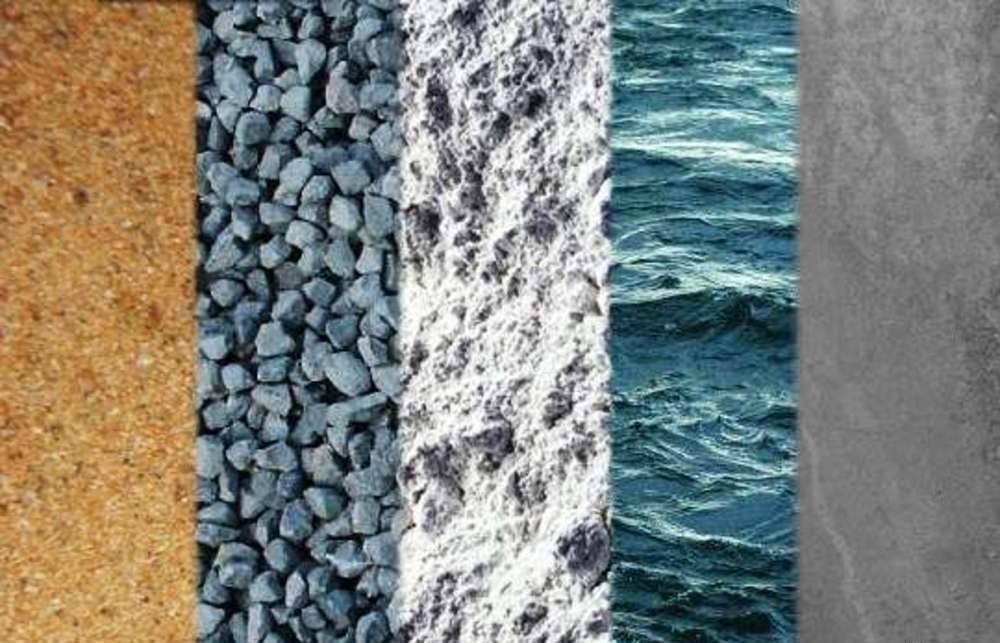

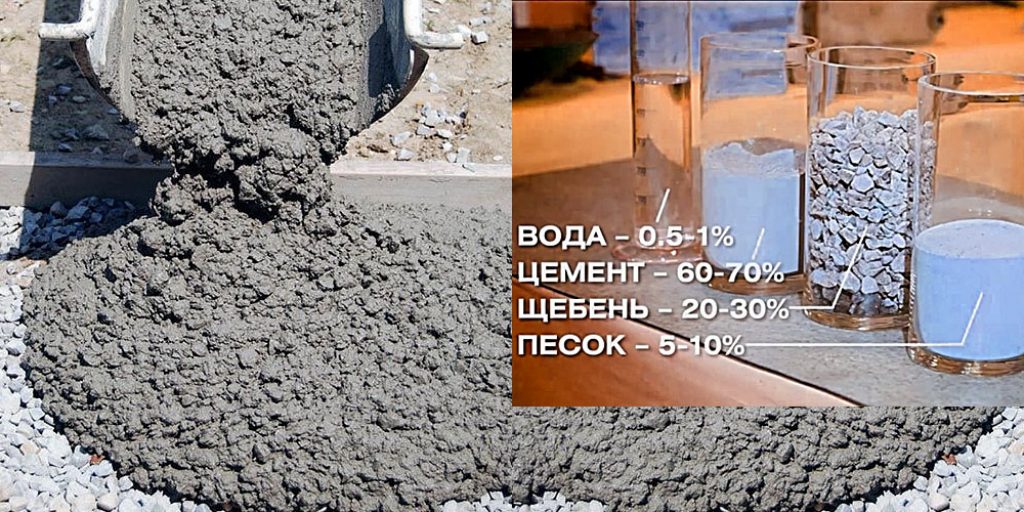

Priprema otopine

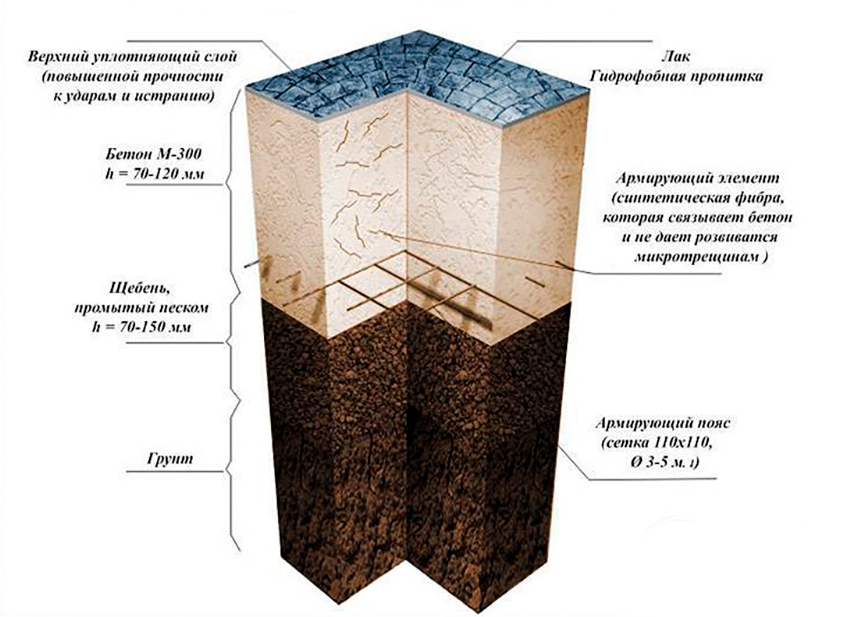

Nakon ugradnje oplate priprema se otopina koja za izlijevanje monolitnog armiranog betona treba sadržavati sljedeće komponente: dio cementa najmanje marke M350, 2 dijela prosijanog sitnog pijeska, 3 dijela punila (drobljeni kamen, šljunak ), vode u dovoljnoj količini da se dobije otopina željene konzistencije. Prvo pomiješajte sve suhe tvari, tek nakon temeljitog miješanja dodajte vodu po malo.

Kako bi se poboljšale karakteristike otopine, u nju se dodaju deterdženti (žličica sredstva protiv masti na kantu tekućeg betona će povećati čvrstoću, smanjiti skupljanje), PVA ljepilo (200 mililitara po kanti za poboljšanje fluidnosti i povećanje prianjanja materijala), vodeno staklo (za povećanje otpornosti na toplinu i ubrzanje vezivanja u početnim fazama izlijevanja).

Cementni mort možete sami pripremiti u mješalici za beton ili naručiti potreban volumen i organizirati njegovu stalnu opskrbu objektu.

Ojačanje i izlijevanje

Armaturni okvir od monolitnog armiranog betona izrađen je od čeličnih rebrastih šipki različitih promjera. U formiranju velikih elemenata koriste se šipke presjeka 15-25 milimetara, za obične zidove uzimaju presjek do 10 milimetara. Okvir je vezan žicom za pletenje, spušten u oplatu. Armatura treba stajati na posebnim stezaljkama na visini od najmanje 30-50 milimetara od površine betona.

Nakon što je armatura završena, ulijeva se beton: oplata se postupno puni, izlijevajući tekući beton iz oluka. Mali se objekti popunjavaju odjednom, veliki se dijele na hvatanje (vodoravno) i slojeve (okomito). Prije svega, popunjavaju se hvatišta jednog sloja, zatim se armiranobetonska konstrukcija uzastopno izlijeva.

Nakon završetka izlijevanja, mort se sabija vibrirajućim alatom. Osušite beton tako što ćete ga prekriti filmom kako voda ne bi brzo isparila i beton bio čvrst. Prvih dana preporučljivo je povremeno prskati vodu kako bi se izbjegle pukotine.

Tehnički podaci

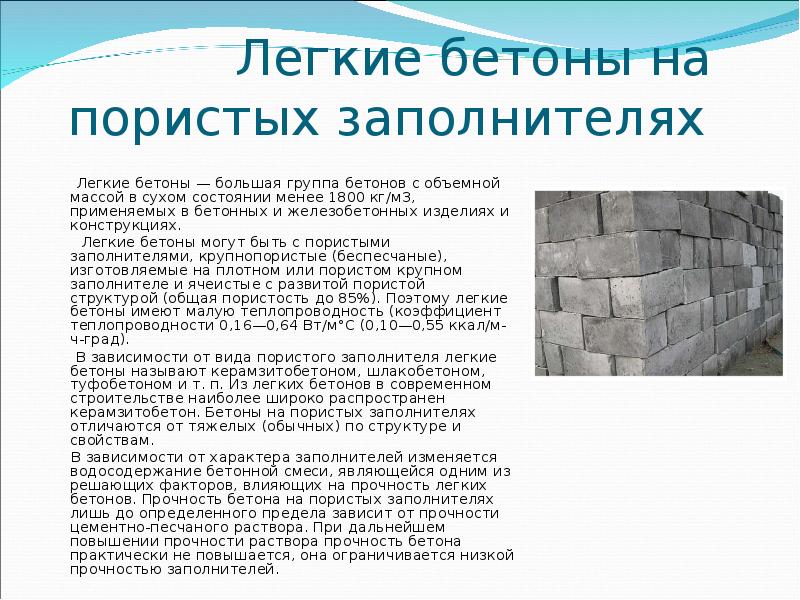

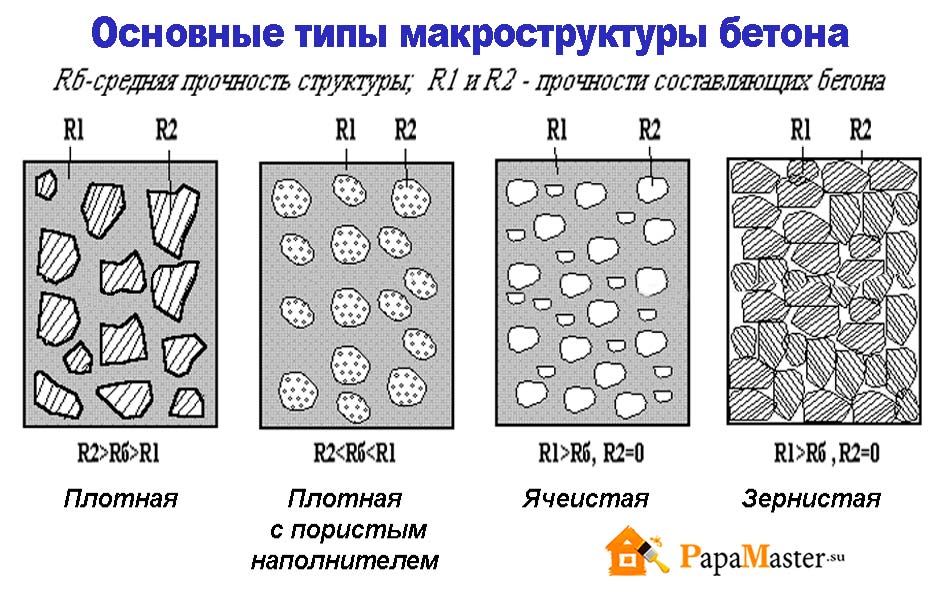

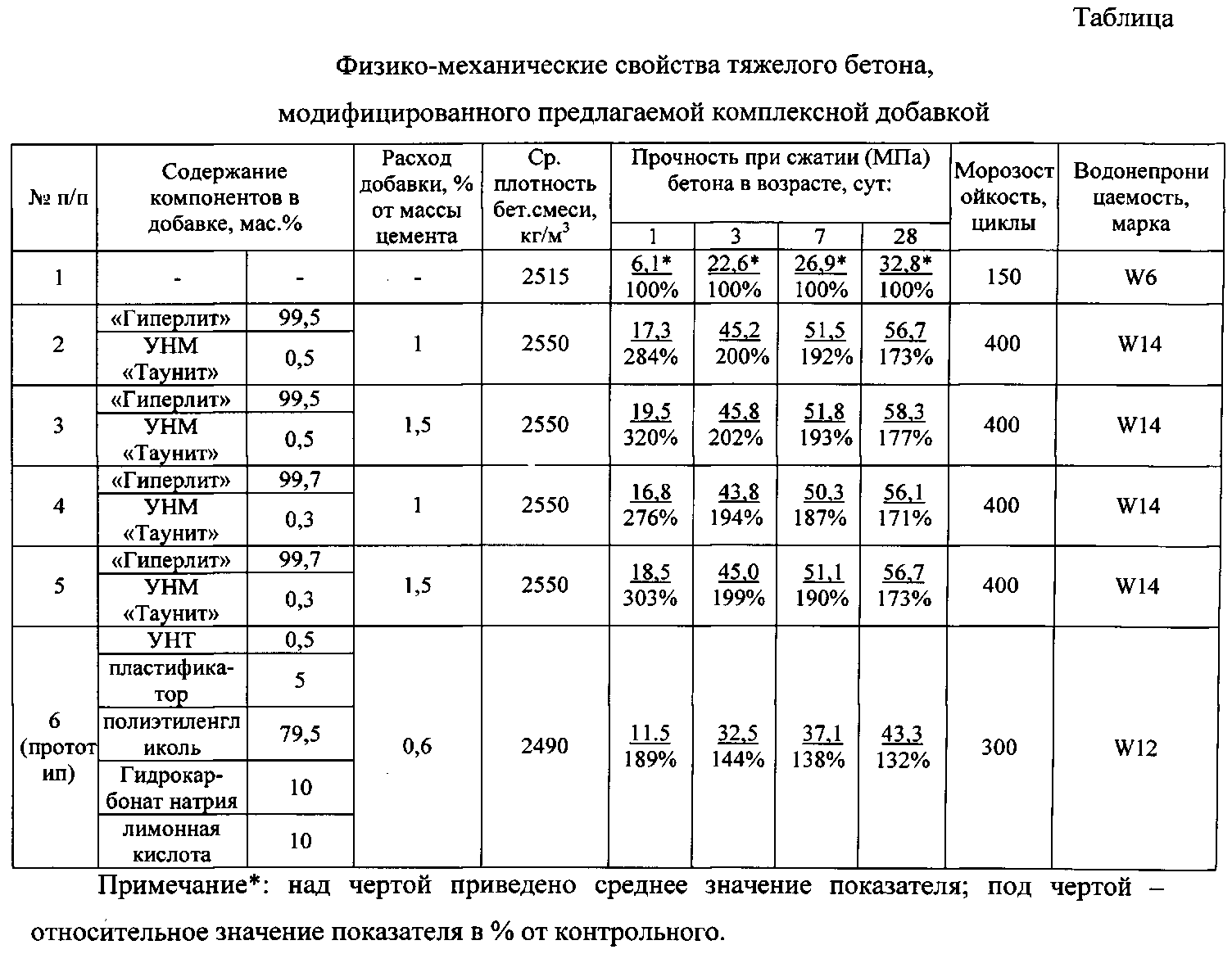

Svojstva teškog betona izravno ovise o sirovinama koje se koriste u procesu miješanja i opsegu materijala.

Suvremena klasifikacija temelji se na sljedećim karakteristikama:

- Po razredima.

- Po markama betona.

- Prema GOST -u.

- Po cijeni.

Po razredima

Postojeći se razlikuju i po radnim karakteristikama i po kvaliteti. Prema standardima GOST -a razlikuje se cijeli niz materijala s različitim klasifikacijama. Uključuje rješenja kao što su B3.5, B5, B7.5, B10, B12.5, B25, B30, B70, B90, B100 itd. GOST standardi također dopuštaju proizvodnju srednjih klasa, poput 27.5.

Navedene sorte karakteriziraju posebna svojstva na koja je potrebno obratiti pozornost pri odabiru ili stvaranju konkretne otopine. Glavne karakteristike navedene su u standardu.

Marke betona

Identifikacija robne marke određuje se pokazateljima tlačna čvrstoća i aksijalna vlačna čvrstoća... Ovisno o tim svojstvima, takve se marke razlikuju kao:

- M50 i M100 karakteriziraju niska tlačna čvrstoća, što im ne dopušta upotrebu u širokom rasponu građevinskih radova. Glavno područje primjene je uređenje okoliša.

- M150 - marka je tražena u proizvodnji estriha i slijepih područja.

- M200 se smatra najpopularnijim materijalom za obnovu temelja, odmorišta i stepenica.

- M250 i M350 koriste se za izgradnju monolitnih zgrada i drugih betonskih konstrukcija.

- M350 pokazuje povećani stupanj čvrstoće i koristi se u proizvodnji letnih ploča.

- M400 se koristi za stvaranje sigurnih trezora banaka, hidrauličkih konstrukcija i mostova.

- M500-M600 koriste se u izgradnji podzemne željeznice.

Postoje i posebno jaki spojevi s markom do M800, ali njihova je upotreba prilično rijetka.

GOST

Svaki sastav teškog betona mora zadovoljavati određene zahtjeve GOST -a. Svako odstupanje od navedenih pravila je neprihvatljivo.U proizvodnji ovog građevinskog materijala potrebno je uzeti u obzir standard GOST 26633-2012 koji predviđa sljedeće vrijednosti:

- Otpornost na mraz - F500.

- Otporan na vodu - W6 -W12.

- Skupljanje tijekom vezivanja iznosi 0,15 mm po 1 m.

- Vlačna čvrstoća - Bt10 -Bt40.

Cijena

Cijenu rješenja određuje niz faktora, uključujući cijenu svih komponenti. Ako je lako pronaći vodu, šljunak i čisti pijesak, tada će kupnja plastifikatora i drugih dodataka zahtijevati određeni trud i financijska ulaganja. Druga cijena ovisi o marki smjese. Proizvodnja 1 m³ otopine pod markom M100 bit će 2.400 rubalja.

Korištenje superteškog betona u privatnoj gradnji ne opravdava se, što je posljedica visoke cijene svih komponenti. Rješenje predviđa prisutnost rijetkih elemenata.

Prednosti i nedostatci

Monolitni armirani beton ima određene značajke koje se objašnjavaju kako svojstvima svakog od materijala posebno (betonska i čelična armatura), tako i tehnologijama njegove proizvodnje. Kvaliteta otopine (udjeli komponenti) i tehnološki proces uvelike utječu na čvrstoću i.

Glavne prednosti monolitnog armiranog betona:

- Smanjenje vremena i troškova rada za izgradnju građevine u usporedbi s izgradnjom od kamena ili opeke.

- Smanjenje debljine zidova (odnosno povećanje unutarnje površine prostorije).

- Sposobnost provedbe bilo koje ideje pri stvaranju projekta.

- Visoka razina trajnosti.

- Seizmička otpornost na razini od 8 bodova bez uništenja.

- Odsutnost ili smanjenje broja šavova u monolitu, što poboljšava karakteristike toplinske izolacije.

- Otpornost na razne kemijske napade, oksidaciju, koroziju.

- Dugi vijek trajanja

Među nedostacima monolitnog armiranog betona vrijedi spomenuti kao što je potreba za privlačenjem opreme za podizanje, dodatni radnici zbog činjenice da se gotovo sve faze proizvodnje provode na gradilištu. Vrijedno je napomenuti takve nijanse kao što je potreba izgradnje snažnog temelja zbog velike težine monolita, obvezna provedba hidro i toplinske izolacije, složenost obrade betona.

Kako to učiniti sami

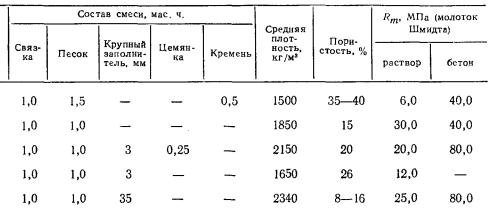

Tehnologija stvaranja umjetnog kamena uključuje uporabu već poznatih komponenti. Domaći majstori koriste sljedeće omjere:

- tekuće staklo - 250 g;

- kalijev hidroksid - 200 g;

- šljaka i leteći pepeo - po 750 g;

- voda - 130 g

No, kakav se pješčani beton najbolje koristi za podnu estrihu može se pronaći ovdje iz članka.

Recept je osmišljen za pripremu 1 litre betonske smjese. Nakon izvođenja izračuna, možete postići potrošnju komponenti za stvaranje potrebne količine ekološki prihvatljivog betona. Do danas nema znanstvenih publikacija s točnim sastavom. Prilikom stvaranja betonske smjese prema ovom receptu mogu biti potrebne neke promjene u njezinom količinskom sastavu.

Video prikazuje kako napravite geopolimer beton vlastitim rukama:

Sve se ove komponente mogu lako kupiti u maloprodajnoj mreži. Međutim, treba imati na umu da će troškovi gotovog betona temeljeni na tehnologiji polimerizacije biti veći od troškova betonske smjese iz portlandskog cementa. Smjesa se vrlo brzo stvrdne. Kako bi se usporio ovaj proces, u formulaciju se uvodi tetraborat dekahidrat. Osim toga, u sastav se mogu dodati smole na bazi vode, lateksi i PVA.

Tehnologija kuhanja

Prvo morate pripremiti alate i spremnike. Trebat će vam:

- rukavice, naočale, kombinezon, respirator i druga sredstva za zaštitu od agresivnih tvari;

- spremnik za miješanje;

- alat za miješanje koji ne reagira s lužinama (drvena lopatica);

- vage za kontrolu poštivanja proporcija;

- kalupi za oseku (oplata).

Iz članka možete saznati kakav se beton može koristiti za temelj kuće.

Pri miješanju komponenti geopolimernog betona dolazi do stvaranja topline. To se mora uzeti u obzir pri odabiru posude za miješanje.

Ako postoji potreba za ubrzavanjem skrućivanja smjese, elektroliti se mogu položiti u oplatu, ali to je važno uzeti u obzir pri izračunavanju udjela beton za temelje kod kuće

KOH je prilično agresivan. U dodiru s kožom, a osobito sluznicom, izaziva teške opekline. S njim morate raditi s naočalama i rukavicama.

Jednako pažljivo morate raditi i s kalijevim metasilikatom (vodeno staklo). Također ima kristaliziranu strukturu i vrlo je higroskopan.

Kompozitni beton jedna je od rijetkih postojećih metoda odlaganja troske i pepela. Leteći pepeo je otpadni proizvod izgaranja krutih goriva. Ova komponenta može imati do 75% u sastavu mješavine geopolimernog betona. Tvar ima sumnjiv ekološki rekord. Ali njegova uporaba čini beton izdržljivim i čvrstim.

Sve komponente se miješaju u mješalici za beton u sljedećem slijedu:

- sipati vodu;

- sipa se troska i leteći pepeo;

- komponente se dobro miješaju;

- dodati polimere;

- miješajte beton dok ne omekša.

Kalupe izlijte na suho mjesto. Kada se skrutne, ova vrsta betona stvara film. Sklon je nabubriti u dodiru s vodom. Kako se to ne bi dogodilo, ispunjene obrasce morate zaštititi od visoke vlažnosti.

Ali ako je sve učinjeno ispravno, kao rezultat ćete dobiti materijal:

- s visokom tlačnom čvrstoćom;

- s malim skupljanjem;

- s otpornošću na visoke temperature i kiseline;

- po nepropusnosti usporediv s granitom.

Poliranje "uradi sam"

Svi radovi na poliranju betona izvode se nakon što se pod potpuno stvrdne. Za brušenje će vam možda trebati: glodalica s elementima od tvrdih legura, brusilica s elementima s korund / dijamantnom prašinom, brusilica, četke s korundom, respirator i zaštitne naočale za zaštitu.

Prvo se površina čisti od starih premaza, prašine i prljavštine, zatim se uklanjaju sve nepravilnosti i nedostaci. Ako je oštećenje značajno, mora se strojno obraditi dubokim glodanjem. Valovi neće nestati (za njih ćete morati popuniti estrih), bit će utora koji se uklanjaju brušenjem.

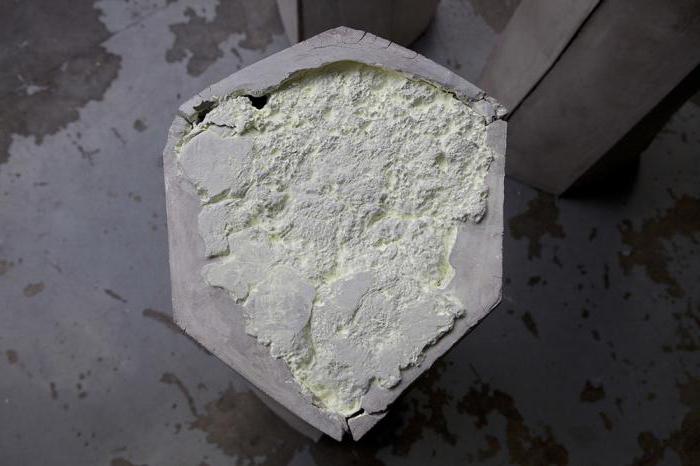

Brušenjem se uklanja očvrsli gornji sloj betona. Mlijeko je ono koje sprječava ulazak sastava brtvila u betonsku strukturu, pa se za izlaganje agregata (drobljeni kamen, granitna strugotina, vapnenac, šljunak) uklanja mali sloj. To treba učiniti tek nakon najmanje 2-3 tjedna nakon izlijevanja, kada je beton već čvrst i drži agregat.

Vrsta reznih segmenata odabire se u skladu s vrstom betona - dijamantno prskanje prikladno je za M250 i više, ako je ocjena niža, možete uzeti korund. No, poželjno je da ocjena betona za pod bude najmanje M300, inače neće biti moguće jamčiti pozitivne karakteristike i visokokvalitetnu obradu.

Ako nema posebne opreme, poliranje se provodi odgovarajućim metalnim četkama obloženim korundom. Površine s izbočenim dijelovima armature odrežu se brusilicom.

Slijed radova isti je kao i za profesionalno poliranje: prvo se površina čisti pjeskarenjem ili glodanjem od prljavštine i starih premaza, zatim se uklanjaju pukotine / rupe, sve spojevi za proširenje i skupljanje. Zatim se grubo bruse dijamantnim diskovima do 400 zrnaca, učvršćuju sloj impregnacijom, ponovno se bruse diskovima sa zrnom većim od 400 zrnaca i sve se završava segmentima s raspršenim zrnom do 3000 zrna.

Sastav

Sve veći zahtjevi građevinske industrije doveli su do betonskih izmjena. Temelj procesa je optimizacija sastava cementne paste, čime se povećava čvrstoća materijala.

Beton visoke čvrstoće proizvodi se pomoću:

- Astringentne komponente. Plastificiran je, hidrofoban ili jednostavan portlandski cement.Prilikom stvaranja podloge važno je sljedeće: gustoća cementne mase (25-26%) i aktivnost (ne manja od 500-600). Vrlo aktivni portlandski cementi ubrzavaju nakupljanje tvrdoće i smanjuju potrebu za sredstvima za vezivanje.

-

Prateća rezervirana mjesta. To su grube ili fine frakcije magmatskih stijena i umjetnih nečistoća:

- standardizirani aditiv - mikrosilicij - nusprodukt proizvodnje silicija i ferosilicija;

- pucolanski premiksi: vulkanski pepeo, plovuć, tuf;

- frakcije klinkera, ekspandirane gline, šamota, troske (sa sadržajem kalcijevog oksida manjim od 40%).

-

Komponenta vode. Dopušteno je koristiti vodu iz slavine i iz prirodnih rezervoara s pH najmanje 4. Zabranjeno je koristiti:

- voda s visokom koncentracijom natrijevog klorida, kao i druge soli natrija, kalcija i magnezija;

- močvarne, kanalizacijske, kućne i industrijske otpadne vode.

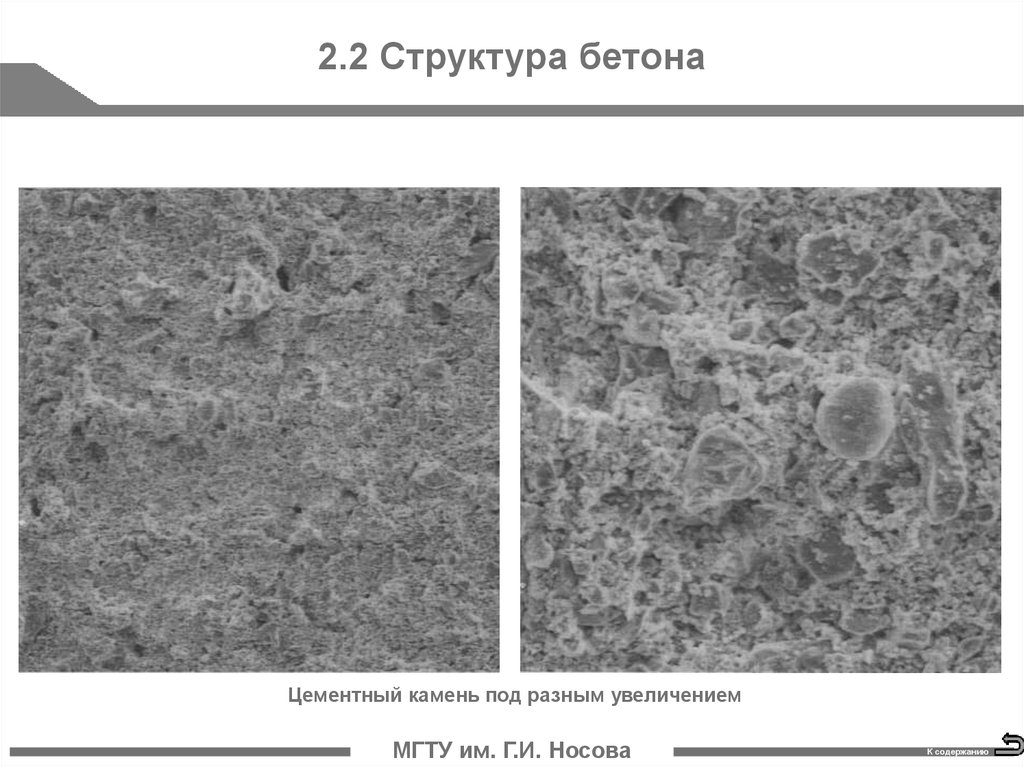

Mikrogranule nečistoće su stotine puta manje od cementnih. Oni mijenjaju svojstva materijala, ispunjavajući prostor između njegovih čestica, pojačavaju prianjanje i povećavaju. Veličina granula u određenoj primjeni mora biti u skladu s GOST -om. Inertni slobodno tekući agregat čini oko 80% težine betona i 70-75% njegove zapremine.

Uz glavne komponente za stvaranje betona velike čvrstoće, koriste se nečistoće vode (plastifikacija), aditivi za razrjeđivanje, nečistoće za prozračivanje i ubrzavanje stvrdnjavanja.

Sastav i svojstva prirodnog betona

Shema oplate za geopolimerne blokove.

Suvremeni razvoj sastava mješavine geopolimernog betona proveden je nekoliko desetljeća kasnije nakon što je profesor Davidovich uveo koncept "geopolimer". Erez Elloch, profesor na Institutu za tehnologiju u Louisiani, zajedno s grupom znanstvenika, najavio je svijetu potpuni sastav betonskog geopolimera. To su sljedeći prirodni sastojci prirodnog podrijetla:

- leteći pepeo, zvani i leteći pepeo;

- tekuće staklo;

- troska;

- 45% KOH (kalijev hidroksid);

- voda.

Troska u sastavu polimera daje betonskoj smjesi visoku čvrstoću, ali ne štiti od pucanja tijekom skupljanja. Stoga se mora napola pomiješati s letećim pepelom u omjeru 1: 1, tada će sastav steći potrebna svojstva učvršćivanja. U vezi s dodavanjem troske u sastav polimernog betona, takav je sastav dobio drugi naziv šljaka-alkalni. To je posljedica procesa polimerizacije koji se događa tijekom proizvodnje, u kojem aluminijski silikati reagiraju s lužinama.

Industrijska metoda za proizvodnju prirodnog betona sastoji se u miješanju na niskoj temperaturi svih potrebnih elemenata u točnim omjerima. To omogućuje monolitu stjecanje fizikalnih svojstava kao što su:

Konačno stvrdnjavanje geopolimernog betona događa se nakon 28 dana.

- otpornost na koroziju;

- visoka razina vatrootpornosti (izloženost do 1316 stupnjeva);

- otpornost na kompresiju i napetost;

- niska osjetljivost na različite kiseline i druge učinke agresivnih medija;

- mala razina skupljanja;

- mala količina emisije stakleničkih plinova s površine stijena;

- niska propusnost pare;

- lakoća i fleksibilnost pri primjeni mehaničkog djelovanja (čak i kod dijamantnih kotača).

Gore navedena svojstva geopolimernog betona tijekom svog istraživanja uspoređena su s drugim vrstama standardnih betonskih materijala.

To ga još jednom može uvjeriti da ga primijeni u bilo kojoj vrsti građevinarstva i industrije.

Prednosti geopolimernih blokova.

U proizvodnji bloka od geopolimera koristi se usitnjeno drvo. Snažno se natapa u vodi i tretira ozonizatorom. Obrađeno drvo dodaje se u mješalicu za beton u otopinu betona, a gotova masa geopolimera ulijeva se u oplatu-elektrodu. U takvoj oplati na njega kroz pretvarač djeluje struja sat vremena.Kad se blok stvrdne, postane ujednačene boje, oplata se uklanja s njega. Nakon potpunog stvrdnjavanja gotovi geobeton ne mijenja boju.

Nakon što su detaljnije saznali o korisnim fizikalnim i kemijskim svojstvima geopolimera, znanstvenici na svjetskoj razini nastavljaju ih poboljšavati kako bi ih u potpunosti iskoristili u stanogradnji, prometu i industrijskoj gradnji. Štoviše, ovaj ekološki prihvatljiv materijal i dalje je prilično jeftin i može se proizvesti iz industrijskog otpada. Što pak pozitivno utječe na stanje okoliša.

Konkretno uporište znanosti

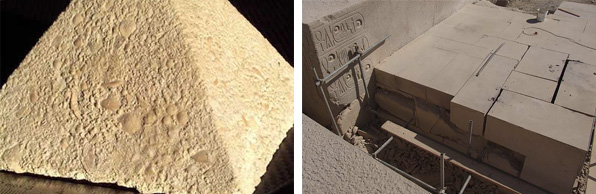

Po prvi put pojam "geopolimer" uveo je 1978. profesor-kemičar Joseph Davidovich. Analizirajući kemijski sastav blokova od kojih su izgrađene staroegipatske piramide, postavio je hipotezu da su izrađene od polimernog betona.

Sastav geopolimernog betona sadrži samo prirodne komponente: pepeo, vodu, tekuće staklo, šljaku.

Objašnjavajući teoriju profesora Davidovicha, treba se sjetiti od čega se sastoji beton. Tehnologija kuhanja nije teška čak ni za stanovnike starih civilizacija. Meka stijena, poput vapnenca, temeljito je osušena, čime se oslobađa vlage. Egipatska klima, u kojoj padaline mogu pasti jednom u pet godina, omogućila je prirodnu dehidraciju tvari. Gotovi suhi vapnenački prah zatim je izliven vodom i pomiješan. U smjesu se može dodati bilo koji mali kamen, na primjer, drobljeni kamen. Nakon konačnog sušenja, otopina se stvrdnula i pretvorila u betonski kameni blok.

U ovom slučaju, znanstvena teorija Josepha Davidovicha mogla bi se potpuno potvrditi, budući da se proizvodnja betona od prirodnih komponenti mogla izvesti upravo na samoj piramidi. To jest, bilo je moguće ručno pomiješati prah s vodom u primitivnoj drvenoj oplati, podignutoj posebno za to na temeljima buduće strukture. Nakon stvrdnjavanja betona oplata je uklonjena i premještena na sljedeću. Dakle, blok po blok, monolit cijele piramide je rastao.

Pokazati

Kvrgavi preklop. / ФоÑо: azan.kz

Zeleni čaj B, b, b, b, b, b, b, b, b, b, b, b. Ružmarin: Ružino drvo: Ružino drvo: Ružino drvo: Ružino drvo: Ružino drvo: Ružino drvo Burgundija i bordo Kontaktirajte nas.

Srce, srce, srce, srce, srce, srce "Bump, bump, bump, 25 hrpa, bump .Ñ. 9 luk, 6 luk, 9 luk. Burgundija, bordo, bordo, bordo Lolly.