4.3 Označavanje i pakiranje

Označavanje i pakiranje

cementi se proizvode prema GOST -u

22237.

5 PRAVILA

PRIHVAĆANJE

Prihvaćanje cementa se vrši

prema GOST -u

22236.

Dokument kvalitete

treba navesti najveću vrijednost određene učinkovite aktivnosti

prirodni radionuklidi u sirovinama i aditivi koji se koriste za

proizvodnja cementa za određenu šaržu.

6 METODE

KONTROLIRATI

6.1 Definicija

fizikalna i mehanička svojstva cementa proizvode se u skladu s GOST -om

310.1-310.4.

6.2 Kemijska analiza

klinker i cement izvode se u skladu s GOST -om

5382.

6.3 Sadržaj u klinkeru

trikalcijev silikat (3CaO × SiO)2), trikalcijev aluminat

(3CaO × Al2O.3), tetrakalcij

aluminoferit (4CaO × Al2O.3× Fe2O.3) i zbroj alkalnih oksida

(R.2O) izračunavaju se na temelju

rezultati kemijske analize prema formulama:

3CaO × SiO2

= 4,07 (CaO - CaOsv)

- 7,6 (SiO2 - SiO2sv.)

- 6,7Al2O.3 - 1,42 Fe2O.3;(1)

3CaO × Al2O.3

= 2,65 (Al2O.3 - 0,64Fe2O.3);(2)

4CaO × Al2O.3× Fe2O.3

= 3,04Fe2O.3;(3)

R2O.

= Na2O + 0,658K2O. (4)

6.4 Određivanje specifičnosti

učinkovita aktivnost prirodnih radionuklida u sirovinama i

aditivi koji se koriste za proizvodnju cementa, ako je potrebno, provode prema

GOST

30108.

7 PRIJEVOZ

I SKLADIŠTENJE

8 UPUTE UKLJUČENO

PRIJAVA

Cementi, ovisno o

posebne zahtjeve za beton, preporuča se primijeniti u

prema tablici 5.

stol

5

Otporan na sulfat

Portland cement

Portland cement otporan na sulfate sa

mineralni dodaci

Otporan na sulfat

troska Portland cement

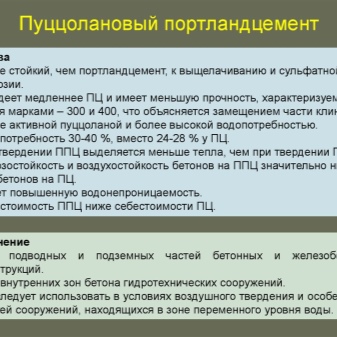

Pozzolanic

Portland cement

Otpornost na koroziju pri izlaganju medijima,

agresivan u sadržaju sulfata

Sve je dopušteno

cementi

Otpornost na koroziju pri izlaganju medijima,

agresivan u pogledu sadržaja sulfata, a istodobno i sustavan

zamrzavanje i odmrzavanje ili vlaženje i sušenje

Dopušteno

Dopušteno je koristiti samo cement

400 pod uvjetom da se površinski aktivne tvari dodaju u sastav cementa ili betona

aditivi koji povećavaju otpornost na mraz

Nije dozvoljeno

Otpornost na koroziju pri izlaganju medijima,

agresivan u sadržaju sulfata, te smanjen

oslobađanje topline

Sve je dopušteno

cementi

9 JAMSTVO

PROIZVOĐAČ

Proizvođač jamči

sukladnost cementa sa svim zahtjevima ovog standarda, podložno pravilima

njegov transport i skladištenje kada se isporuči u kontejneru u roku od 60 dana nakon toga

pošiljke, a pri isporuci u rinfuzi - u trenutku primitka cementa od strane potrošača, ali

ne više od 60 dana

Primjena

A

POPIS STANDARDA POVEZANIH

U SADAŠNJEM STANDARDU

GOST 310.1-76 Cementi. Metode ispitivanja. Općenito

odredbe

GOST 310.2-76 Cementi. Metode određivanja

finoća mljevenja

GOST 310.3-76 Cementi. Metode određivanja

normalna gustoća, vrijeme stvrdnjavanja i ujednačenost promjene

volumen

GOST 310.4-81 Cementi. Metode određivanja granica

čvrstoća na savijanje i pritisak

GOST 3476-74 Troska iz visokih peći i

elektrotermofosforne granule za proizvodnju

cementi

GOST 4013-82 Gipsani kamen i

anhidrit gipsa za proizvodnju veziva. Tehnički

Uvjeti.

GOST 5382-91 Cementi i materijali

proizvodnja cementa. Metode kemijske analize

GOST 6613-86 Tkane žičane mreže sa

četvrtaste ćelije. Tehnički uvjeti

GOST 10178-85 Portland cement i troska Portland cement.

Tehnički uvjeti

GOST 22236-85 Cementi. pravila

prihvaćanje

GOST 22237-85 Cementi. Pakiranje, označavanje,

transport i skladištenje

GOST 30108-94 Građevinski materijali i proizvodi.

Određivanje specifične učinkovite aktivnosti prirodnog

radionuklidi

Ključne riječi:

cement otporan na sulfate, otporan na koroziju, klinker, mineralni dodatak,

pozzolana

|

1 2 3 4 4.1 4.2 4.3 5 6 7 8 9 Dodatak Popis standarda za koje |

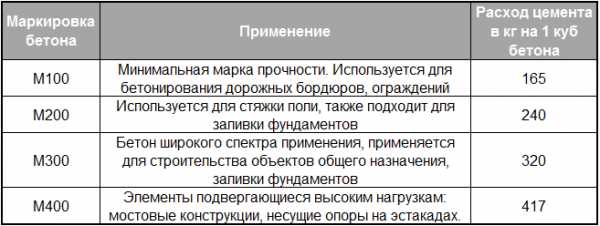

Marke

Na temelju zahtjeva regulatornih dokumenata za uzorak cementa koji se podvrgava ispitivanjima kompresije i savijanja, mogu se izdvojiti glavne marke portlandskog cementa:

M700 je posebno izdržljiv spoj. Područje primjene ograničeno je na proizvodnju betona s povećanim karakteristikama čvrstoće za izgradnju napregnutih konstrukcija. Cijena takvog cementa je visoka, što ga čini neprofitabilnim za konvencionalne građevinske aktivnosti;

Bilo koja vrsta portlandskog cementa razreda 400 koristi se za stvaranje konvencionalnih i standardnih konstrukcija koje nisu podložne povećanim opterećenjima.

- M600 je sastav povećane čvrstoće. Opseg - proizvodnja kritičnih armiranobetonskih proizvoda i konstrukcija;

- M500 je cement s dovoljno dobrim karakteristikama čvrstoće, što ga omogućuje koristiti u obnovi zgrada i građevina nakon nesreća, izgradnji vojno-tehničkih objekata i popločavanju;

- M400 je najpristupačnija i široko korištena marka. To se objašnjava činjenicom da svojstveni pokazatelji otpornosti na mraz, otpornosti na vlagu omogućuju njegovu upotrebu u izgradnji objekata u bilo koju svrhu.

Proizvođači proizvode portlandski cement razreda M200 i M300, ali u prilično ograničenoj količini. Ovo je ograničenje prirodno jer je potražnja za ovim markama mala.

|

Marka (GOST |

Klasa (GOST |

|

300 |

22,5H |

|

400 |

32,5H |

|

400B |

32.5B |

|

500 |

42,5H |

|

500B |

42,5B |

|

550 |

52,5H |

|

600 |

52.5B |

Klasa

i robna marka izražene su u različitim jedinicama

mjerenja - u MPa i

kgf / cm2

odnosno.

Razlike u vrijednostima numeričkih klasa

i robne marke kada su izražene u istim

mjerne jedinice dospijevaju samo

različiti uvjeti ispitivanja cementa.

Primjena.

Portland cement - osnovni materijal

moderna građevinska industrija,

koristi se za minobacače,

betonskih i armiranobetonskih proizvoda i

strukture, za posebne vrste

cementa, kao i u proizvodnji broj

ostali građevinski materijal.

–

regulacija kemikalija i minerala

sastav i struktura cementnog klinkera;

–

promjena stvarnog (komponenta)

sastav cementa (uvođenje aditiva);

–

podešavanjem finoće brušenja i

zrnastog sastava cementa.

Ocjena se definira kao čvrstoća uzorka pri ispitivanju na savijanje i tlačenje. Za izradu uzorka koristi se portland cement i pijesak, uzeti u omjeru 1: 3. Od ove otopine se pravi uzorak 4x4x16 cm, koji se stvrdne u roku od 28 dana, do stvrdnjavanja dolazi u uvjetima visoke vlažnosti. Za ubrzavanje skrućivanja dopušteno je koristiti tehniku parenja uzorka.

Danas su najčešće marke portlandskog cementa M 400, 500, 600:

M 400 je najtraženija marka cementa. Tehničke karakteristike (čvrstoća, otpornost na mraz) položene u nju pogodne su za izgradnju većine objekata.

M 500 je cement s donekle velikom granicom sigurnosti, što mu omogućuje uporabu u obnovi ili obnovi objekata nakon nesreće, za popravak cesta, izgradnju vojno-tehničkih objekata i azbestno-cementnih konstrukcija.

Postoje i "srednje" marke cementa, na primjer M 550 (po svojim tehničkim karakteristikama blizu su M500, ali se razlikuju po malo većoj čvrstoći).

Uništavanje minerala klinkera i betona

Sve vrste cementa značajno se razlikuju po mineraloškom i kemijskom sastavu, budući da su izvori sirovina i omjer sirovina različiti.

Četiri vrste minerala

Znanstvenici iz različitih zemalja pokušali su kontrolirati svojstva cementa kako bi ih točno klasificirali prema vrsti namjene i isključili postupak stalnog fizičkog ispitivanja. No pokušaj utvrđivanja graničnih omjera i količina uzetih kao osnova četiriju materijala klinkera bio je neuspješan. Razlog za neuspjeh je taj što mineraloški sastav sirovina ne može biti dovoljno točan, ne uzima u obzir potrebna svojstva cementa, što znači da su neophodna kontrolna fizikalna ispitivanja cementa.

Osnovni minerali klinkera

- C2S - dikalcij i C3S - trikalcijevi silikati;

- C4AF tetra kalcij alumoferit;

- C3A - tri -kalcijev aluminat.

Mehanizam uništavanja betona

U interakciji s vodom koja sadrži sulfate, C3A aluminat. kalcijev hidrosulfoaluminat nastaje daljnjom kristalizacijom u strukturi betona. To dovodi do povećanja volumena s naknadnim uništavanjem betona.

Takva kristalizacija najčešće se opaža s velikim brojem ciklusa zalivanja betona nakon čega slijedi sušenje. Prije svega, to se odnosi na hidraulične konstrukcije - nosače mostova, ukopane pilote, poplavljene temelje.

Čak i kristali cvjetanja na zidu od opeke mogu dovesti do njegovog uništenja. Armiranobetonska armatura također je podložna sličnim postupcima; za zaštitu od njih koriste se aditivi protiv korozije.

Razlike od jednostavnog cementa

Portland cement je vrsta cementa koja se smatra najprikladnijom i opravdanom za izlijevanje betona. Beton se koristi u monolitnoj / armiranobetonskoj gradnji, u procesu podizanja različitih objekata, što podrazumijeva povećane zahtjeve za čvrstoćom i sposobnošću izdržavanja opterećenja.

Klinker granule i drugi aditivi u portlandskom cementu čine ga izdržljivijim, otpornijim na mraz, vanjske negativne čimbenike i agresivno okruženje. Valja napomenuti da je takav opis prikladan za gotovo sve vrste portlandskog cementa, što ga čini traženim u procesu izgradnje objekata plinske i naftne industrije.

Također, ova vrsta veziva pogodna je za izlijevanje temelja na nestabilnim složenim tlima - obično se bira, čime se eliminira skupljanje i širenje pukotina duž monolita.

Kada pokušavate utvrditi po čemu se cement razlikuje od portlandskog cementa, morate imati na umu da se odnose kao opća klasa veziva i jedna od njegovih vrsta. Portland cement je jača vrsta cementa. Očigledne razlike mogu se utvrditi razmatranjem specifičnih marki i vrsta portlandskog cementa u sastavu. Isti aspekti kao tehnologija postavljanja, značajke miješanja, način instalacije, primjena itd. su slični.

Tehnologija proizvodnje cementa

Proizvodnja cementa - video

Proizvodnja cementa energetski je skup i skup proces koji se sastoji od dvije faze:

- Dobivanje klinkera. Za početak, razvojem naslaga vapnenca vade se sirovine, osobito vapnenac. Zatim se materijal usitni na komade promjera 10 cm, osuši i pomiješa s ostalim sastavnim elementima. Nakon toga se sirova mješavina peče. Rezultat je takozvani klinker.

- Pretvaranje klinkera u prah. U ovoj se fazi klinker i kamen od gipsa drobe, mineralni dodaci suše, a zatim se svi sastavni dijelovi melju zajedno. Međutim, kvaliteta i fizičko -tehničke karakteristike sirovina (vlaga, gustoća itd.) Različite su, pa se i načini proizvodnje cementa mogu razlikovati.

Metode proizvodnje cementa

Trenutno, cementna industrija proizvodi cement na tri glavna načina:

- Mokro.Koristi se ako je cement izrađen od gline (silikatna komponenta), krede (karbonatni proizvod) i aditiva koji sadrže željezo (konverterski mulj, piritni pepeo, željezni proizvod). U tom slučaju sadržaj vlage u kredi ne smije biti veći od 29%, a sadržaj vlage u glini - ne više od 20%. Mljevenje sirove smjese odvija se u vodenom mediju, pa se kao rezultat dobiva naboj u obliku mulja otopljenog u vodi sa sadržajem vlage od 30 do 50%. Zatim se mulj šalje na loženje u posebnu peć promjera 7 m i duljine 200 m. Tijekom procesa pečenja iz sirovine se oslobađa ugljični dioksid i stvaraju se klinker kuglice. Mljeve se u prah, čime se dobiva potrebna marka cementa.

- Osušiti. Posebnost ove metode je što se sve sirovine suše prije (ili tijekom) mljevenja. Stoga se smjesa sirovina odmah dobiva u obliku usitnjenog suhog praha.

-

Kombinirano. U tom se slučaju cement može proizvesti pomoću dvije različite tehnologije:

- Sirova smjesa priprema se u obliku mulja pomiješanog s vodom, a zatim se dehidrira do vlage od 16-18% na posebnim filterima i šalje u peć za pečenje, nakon čega se drobi i pretvara u cement.

- sirova smjesa se osuši i usitni, a dobivena smjesa se granulira dodavanjem 10 -14% vode i hrani za pečenje. Pelete se zatim izvade iz pećnice i samelju.

Prije se cement u većini slučajeva proizvodio mokrom metodom, no danas se prednost daje suhoj tehnologiji.

Kako odabrati način proizvodnje cementa?

1. Potrošnja topline značajno se povećava mokrom metodom proizvodnje cementa. Ali prisutnost vode u mlinovima olakšava mljevenje sirovina. Stoga, ako je sadržaj vlage u sirovini veći od 10%, tada je najcelishodnije stvoriti cement mokrom tehnologijom.

2. Ako se sirovina sastoji od dva mekana materijala, također je poželjno proizvesti cement mokrom metodom, budući da se sirovina lako melje običnim miješanjem u vodi.

3. Suha metoda koristi se ako sadržaj vlage u sirovini nije veći od 10%.

4. Ako je sirovina dovoljno plastična, tada se može dati prednost kombiniranoj metodi proizvodnje cementa.

Sastav i svojstva

Kao što je već spomenuto, Portland cement sastoji se od klinkera. U prirodi su gotove granule prilično rijetke, pa se klinker iver dobiva umjetnom metodom miješanjem i pečenjem smjesa ugljika i gline.

Gotovi klinker pomiješan je s gipsom, čiji sadržaj u sastavu ne prelazi 5%. Uvodi se kako bi se osigurala pokretljivost otopine tijekom 45 minuta, što je potrebno pri kalupljenju proizvoda ili izvođenju nekih vrsta radova.

Sastav i postotak komponenti smjese reguliran je GOST 10178 85 "Portland cement i troska Portland cement". Poštivanje državnih zahtjeva tijekom proizvodnje jamči visoke tehničke i radne karakteristike proizvoda.

Da bi Portland cementu dala određene tehničke karakteristike, u sastav se unose mineralni aditivi, čiji sadržaj ne prelazi 20-25%.

Najpopularniji su sljedeći:

- Aluminat povećava vrijeme vezivanja cementa, ali ima niske pokazatelje čvrstoće (mogući sadržaj u portlandskom cementu nije veći od 15%).

- Alumoferit ima ista svojstva kao i prethodni dodatak, ali se njegov sadržaj u gotovom proizvodu smanjuje na 10-18%.

- Belit ima adstrigentno djelovanje, pomaže produljiti vrijeme stvrdnjavanja, međutim prekomjerni sadržaj može negativno utjecati na karakteristike čvrstoće sastava (dopušteni sadržaj nije veći od 15-37%).

- Alit se široko koristi (postotak može doseći 60%) u sastavima visokog stupnja, jer omogućuje njihovo brzo stvrdnjavanje.

Svojstva portlandskog cementa određena su njegovim sastavom.Glavni kriteriji prema kojima se ocjenjuje kvaliteta proizvoda su sljedeći:

Razdoblje postavljanja. Stvrdnjavanje smjese, podložno tehničkim zahtjevima njezinog razrjeđivanja, trebalo bi se dogoditi nakon 40-45 minuta. Mineraloški sastav, finoća mljevenja i temperatura na kojoj se radovi izvode - ti čimbenici prvenstveno utječu na brzinu vezivanja proizvoda.

Potražnja vode. Ovaj izraz odnosi se na količinu vode potrebne za dobivanje guste, prikladne za rad cementne paste. Obično vlaga ne smije prelaziti 25% smjese. Kako bi se smanjila potrebna količina vode, koristi se sulfitno-kvasna kaša ili plastifikatori.

Odvajanje vode. Ovaj izraz označava ekstrakciju vode u gotovoj otopini, čija je pojava posljedica taloženja težih čestica cementa. Mineralni dodaci dopuštaju smanjenje ovog pokazatelja.

Otpornost na smrzavanje - sposobnost proizvoda da izdrži određeni broj ciklusa smrzavanja i odmrzavanja bez gubitka svojstava svojstava.

Značajke pri radu s bijelim cementom

Bijeli cement izvrstan je materijal za provedbu izvornih dizajnerskih ideja, završne radove, izlijevanje konstrukcija itd. Prilikom rada s bijelim cementom M600 morate se sjetiti nekih važnih pravila koja će vam omogućiti postizanje maksimalnih rezultata.

Prilikom rada s bijelim cementom morate zapamtiti:

- Svi alati i mehanizmi moraju biti čisti, s radnim dijelovima od nehrđajućeg čelika.

- Da biste dobili svjetlu otopinu, u smjesu morate dodati bijela punila (ili barem lagana) - to može biti prozirni pijesak, bijeli drobljeni kamen. Ne preporučuje se prekoračenje udjela normalnog pijeska zbog opasnosti od promjene boje.

- Ako se bijeli cement M600 koristi za stvaranje strukture s ojačanim kavezom, šipke i svi željezni dijelovi moraju biti prekriveni sredstvom protiv korozije.

- ova vrsta je moguća samo s čistom vodom, po mogućnosti neka nije kruta.

Miješanjem bijelog cementa s pigmentom i mramorom, granitnim drobljenim kamenom, možete postići potpunu sličnost očvrslog kamena s prirodnim materijalom. Često se takva rješenja koriste za izradu ukrasnih pločica, opeke i mješavina žbuke.

Cement M600 je visokokvalitetan i prilično skup građevinski materijal čija svojstva nisu relevantna u svim područjima. No, u nekim slučajevima tehničke karakteristike veziva pomažu u brzom i pouzdanom izvršavanju dodijeljenih zadataka.

Cement možete kupiti u Moskvi i regijama u bilo kojem građevinskom supermarketu, ali prije odabira ovog materijala morate pažljivo izračunati opterećenja i zahtjeve, kao i optimalnost visokih troškova.

Pogledi

Prema svom sastavu cement otporan na sulfate dijeli se na sljedeće vrste:

- pucolanski portland cement;

- troska otporna na sulfat Portland cement;

- portlandski cement otporan na sulfate;

- portlandski cement otporan na sulfate s dodatkom minerala.

Pogledajmo sada svaki od ovih građevinskih materijala:

- Pozzolanski portland cement sadrži mješavinu granulirane troske visoke peći i pucolana. Potonji se odnosi na proizvode vulkanskog podrijetla u obliku pepela, tufa i plovca. Pozzolani su aktivni mineralni dodaci u proizvodnji portlandskog cementa. Ovaj građevinski materijal relativno slabo podnosi režim naizmjeničnog vlaženja i sušenja, kao i odmrzavanja i smrzavanja.

- Šljaka otporna na sulfat Portland cement nastaje miješanjem klinkera sa trosnicom visoke peći u zrnu (oko 50-60%) i malom količinom gipsa. Troska koja se koristi za proizvodnju mora sadržavati ograničenu količinu aluminij-oksida (do oko 10-12%). Troska otporna na sulfate Portland cement dobiva ocjene M300 i M400.Relativno je otporan na utjecaje sulfata, ali ne podnosi jake mrazeve.

- Portlandski cement otporan na sulfate ima marku M400. Sklono je polaganom stvrdnjavanju i niskom stvaranju topline. Svestran je i može izdržati bilo koju temperaturu i vlažnost.

- U cement s mineralima otpornim na sulfat dodaje se oko 15-20% ukupne cementne smjese troske visoke peći u granulama ili 5-10% minerala. Ova vrsta građevinskog materijala proizvodi se pod markama M400 i M500. Cement otporan na sulfate s mineralnim dodacima izvrstan je za gradnju različitih struktura, ima povećanu otpornost na mraz i otpornost na jaku vlagu i sušu.

Što znači marka cementa?

Označavanje cementa omogućuje vam preciznu karakterizaciju sastava materijala, njegovih tehničkih svojstava. Trenutno se označavanje provodi u skladu s GOST 31108-2003. Naveden je pun naziv materijala - portlandski cement, cement otporan na sulfate ili drugi. Vezivna komponenta je označena u nastavku:

- CEM I - obični portlandski cement;

- CEM II - Portland cement s aditivima do 35%;

- CEM III - Portland cement sa troskom do 95%;

- CEM IV - pucolanski sastav do 55%;

- CEM V je kompozitna smjesa.

Naveden je glavni aditiv - može biti kompozit (K), troska (W), pucolan (P), vapnenac (I), pripremljeni leteći pepeo (Z), dim silicijevog dioksida (MK). Njihova uporaba omogućuje postizanje vodootpornosti, brzog vezivanja ili drugih željenih svojstava.

Sama marka ima oznaku M s brojčanim indeksom, koji pokazuje tlačnu čvrstoću određenog uzorka prema provedenim ispitivanjima. Na primjer, M200 može izdržati tlak od 200 kg / cm³ ili 15 MPa. Rezultati mjerenja unose se u tablice koje odražavaju ne samo marku, već i modernu karakteristiku - klasu čvrstoće.

| Klasa | Marka | Krajnje opterećenje | |

| MPa | kg / cm³ | ||

| B7.5 | M100 | 7,5 | 100 |

| B15.0 | M200 | 15,0 | 200 |

| B22.5 | M300 | 22,5 | 300 |

| B32.5 | M400 | 32,5 | 400 |

| B42.5 | M500 | 42,5 | 500 |

| B52.5 | M600 | 52,5 | 600 |

Za dobivanje posebnih ocjena dodaju im se aditivi za sirovine, koriste se tehnologije koje će im dati željena svojstva. Takvi materijali uključuju:

- Aluminijevi cementi. Proizvode se pečenjem aluminatne troske, boksita i vapnenca na temperaturi od 1600 ° C. Nakon mljevenja takvi sastavi, zbog visokog sadržaja kalcijevog aluminata, intenzivno reagiraju s vodom, pa u samo dan dobivaju 90% zadane tvrdoće. Dva dana kasnije bira se navedeni M400-M600. Kada se ova vrsta veziva hidratizira, stvara se mnogo topline, što omogućuje njegovu upotrebu pri niskim temperaturama.

- Dodavanje kalcijevog hidroaluminata, gipsa i drugih komponenti omogućuje dobivanje materijala koji se ne skuplja, širi ili rasteže. Takve se smjese stvrdnjavaju u vodi, ne mijenjaju volumen niti se šire pri stvrdnjavanju, zbijanju ili samonatezanju.

- Šljakasto-alkalni cement s visokim udjelom granulirane troske visoke peći, samljeven u fini prah. Time se malterima dodaje otpornost na mraz, otpornost na koroziju i agresivno okruženje. Izvrsno za hidraulične konstrukcije, ima prosječnu stopu povećanja čvrstoće.

Metode dobivanja

Beton sa željenim karakteristikama dobiva se na 2 načina:

- Proizvodnja žbuke s naknadnim uvođenjem mineralnih dodataka. Ako količina dodanih tvari prelazi normu, čvrstoća betonske konstrukcije se smanjuje. Povećana krhkost uzrokuje urušavanje strukture. U proizvodnji takvih rješenja ne smije se odstupati od preporuka sadržanih u regulatornim aktima.

- Dodavanje portlandskog cementa otpornog na sulfate. Uvođenje ove komponente povećava čvrstoću, štiteći strukturu tijekom cijelog vijeka trajanja. Otopina otporna na sulfat dobiva željene kvalitete nakon 28 dana. Portland cement sadrži 20% troske. U proizvodnji portland cementa od troske, ova se komponenta može zamijeniti pepelom, čija količina u volumenu otopine ne smije prelaziti 10%.

Proizvodnja cementa

Sve vrste cementa proizvode se istom tehnologijom. Komponente i njihovi omjeri mogu se razlikovati, na kraju se mogu dodati neke mineralne i druge tvari, ali sama proizvodnja uvijek uključuje određene faze i radnje. Sve moderne mješavine temelje se na portland cementu.

Pojednostavljeni opis tehnologije proizvodnje cementa:

- Dobivanje primarnih sirovina: drobljeni vapnenac i glina pomiješani su u kašu u omjeru 4: 1.

- U procesu loženja mulja na temperaturi od +1500 stupnjeva Celzijusa, sirovine se sinteriraju u čvrstu masu zvanu klinker.

- Klinker se vrlo fino melje u prah.

Mineralni aditivi, gips, dodaju se klinker prahu kako bi se dobio cement željenih svojstava.

Sastav

Nekoliko komponenti djeluje na molekularnoj razini u sastavu cementa. Materijal je fin sivi prah, ali su komponente u njegovoj kemijskoj formuli različite i odgovorne su za određene procese u betonu.

Koje tvari sadrži cement:

- Kalcijev oksid - u količini od oko 67%.

- Silicijev oksid - do 22%.

- Aluminijski oksidi - do 5%.

- Željezni oksid - do 3%.

- Modificiranje komponenti različitih vrsta - najviše 3%.

Materijali koji čine osnovu cementa:

Klinker od gline i vapna - čvrstoća i druga svojstva materijala ovise o njegovoj kvaliteti.

- Mineralne komponente - posebni aditivi za poboljšanje karakteristika, proširenje opsega uporabe cementa. To mogu biti drobljeni materijali iz škriljevca, zrnaste troske, pucolanski sastojci, vapno itd.

- Pomoćne komponente s kalcijevim sulfatom - za regulaciju karakteristika procesa hidratacije.

- Posebni aditivi - sintetičke komponente koje povećavaju otpornost na kiseline, temperature, agresivne medije, lužine.

Portland cement razlikuje se po sastavu ne samo zbog dodavanja komponenti tijekom procesa proizvodnje, već i zbog osobitosti mjesta na kojima se vade sirovine. Dakle, u svakoj regiji cement je različit, iako su razlike beznačajne.

Mogućnosti sastava materijala:

- Razne vrste gline (uključujući škriljevac i les).

- Lapor, vapnenac, kreda, druge karbonatne stijene.

- Mineralni dodaci: silicijev dioksid, glinica, apatit, fluorit, fluorit, gips, fosfogips itd.

Snaga

Čvrstoća je jedno od najvažnijih svojstava cementa, koje određuje područje primjene, očekivana opterećenja, tehničke karakteristike betonske monolitne konstrukcije. Cement stječe standardnu čvrstoću na pritisak nakon 28 dana od trenutka miješanja.

Čvrstoća se može vidjeti prema marki (najpopularnije marke cementa su M300, M400 i M500, označavaju čvrstoću u kg / cm2) i klasi (navedene marke odgovaraju približnim pokazateljima B20, B30 i B40). Pripremljena otopina počinje se stvrdnjavati u roku od 1-2 sata, postupak završava najmanje 12 sati nakon polaganja.

Tada se pojavljuje toplina hidratacije i beton dobiva čvrstoću u roku od 28 dana. Pri niskim vanjskim temperaturama toplina omogućuje cementu da dobije puni ciklus čvrstoće, pri visokim temperaturama može izazvati ubrzanje reakcije, uslijed čega se pukotine šire zbog pojave toplinskih naprezanja.

Čvrstoća cementa gleda se na ambalaži i u posebnim tablicama, za svaku sferu i vrstu konstrukcije, za određeno opterećenje, traži se optimalni pokazatelj. Na čvrstoću utječe i poštivanje tehnologije miješanja otopine, polaganja, ostavljanja nakon.