Kako raditi s epoksidom

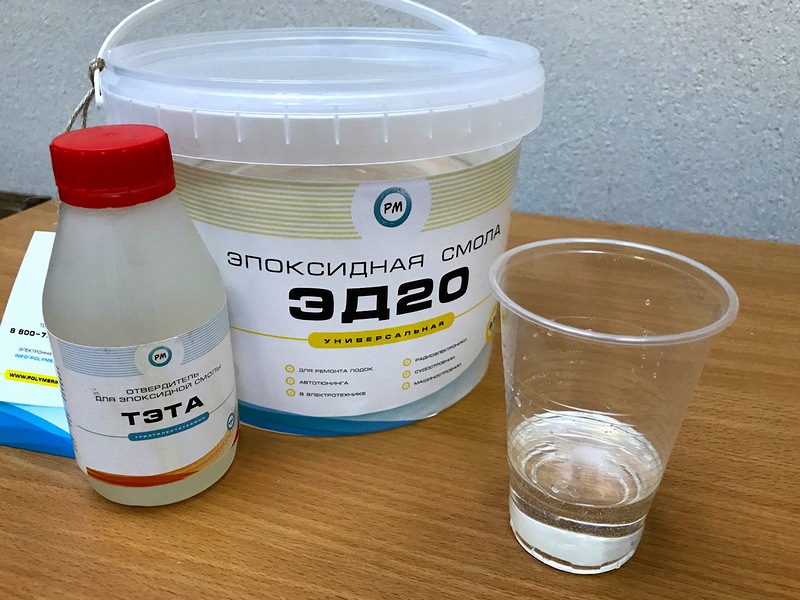

Za rad s epoksidom trebat će vam učvršćivač, šalica za jednokratnu upotrebu, 2 šprice i štap za miješanje.

Upute za korištenje:

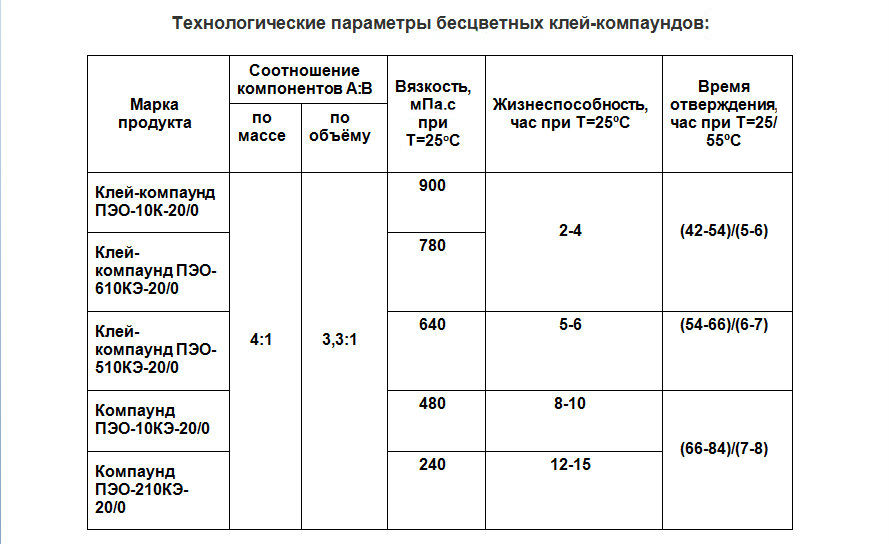

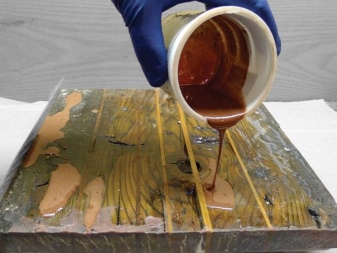

Uzmite špricu, napunite je potrebnom količinom smole i pustite je u čašu. Učinite isto s učvršćivačem. Omjeri miješanja razlikuju se od proizvođača do proizvođača, pa prije početka rada pažljivo pročitajte upute za uporabu. Nepravilno razrijeđen epoksid neće se dobro izliječiti.

Temeljito pomiješajte smolu s učvršćivačem, smjesa bi trebala postati homogena.

Potrebno je polako i pažljivo miješati, ako to radite oštrim pokretima i brzo, tada će se u masi pojaviti mjehurići. Tekuća konzistencija sastava osigurat će brzo otpuštanje mjehurića prema van, oni će ostati u početno gustim komponentama

Gustoća smole ovisi o proizvođaču. Nedovoljno dobro pomiješane komponente uzrokovat će slabo skrućivanje sastava.

Polimerizacija se ne događa odmah, potrebno je malo pričekati dok masa ne dobije konzistenciju potrebnu za rad.

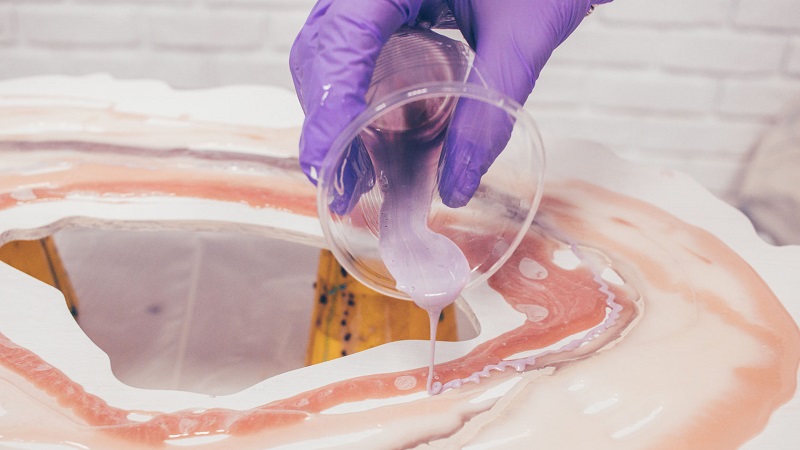

Ulijte u kalup ili napravite leću.

Pričekajte vrijeme koje je proizvođač naveo u uputama da se epoksid potpuno osuši.

Epoksidna smola ima uvjetne faze stvrdnjavanja:

- U početku je masa vrlo tekuća i lako istječe, što je čini najprikladnijom za izlijevanje u kalup. Tekuća konzistencija omogućuje epoksidu prodiranje u najmanje udubljenja, deblji sastav to ne može učiniti, a reljef neće biti baš jasan.

- S vremenom epoksid postaje gušći i prikladan je za izradu konveksnih leća na ravnoj podlozi. Takvu leću neće biti moguće napraviti od tekuće smole - sastav će se otkotrljati s obratka. U ovoj je fazi najbolje ispuniti nereljefne obrasce kod kuće.

- Najmanje prikladna konzistencija mješavine za posao je poput gustog meda. Prilikom skupljanja epoksida na štapiću lako se stvaraju mjehurići koje je vrlo teško ukloniti. U ovoj fazi sastav je pogodan za lijepljenje dijelova. Epoksid se odlikuje izvrsnim prianjanjem i savršeno prijanja na većinu materijala (na temelju ovog svojstva razvijeno je EDP ljepilo.), Ali se lako odlijepi od polipropilena, polietilena, silikona, gume, površina prekrivenih masnim filmom.

- Epoksidna smola postaje vrlo gusta i ljepljiva, problematično se malo odvojiti od glavne mase.

- Sljedeća faza je guma. Epoksid se ne lijepi za ruke, ali se lako gužva i savija, od njega možete napraviti mnogo proizvoda, no ako želite da se stvrdne u pravom položaju, popravite ga, inače će se vratiti u prvotno stanje.

- Konačno stvrdnuti epoksid. Ne može se gurnuti noktom; na dodir je poput plastike.

Epoksidna smola različitih proizvođača ima različito vrijeme stvrdnjavanja. Vrijeme početka faza određuje isključivo iskustvo. Postoji mekani epoksid koji ostaje gumast i nakon potpunog stvrdnjavanja, što je idealno za neke proizvode.

Što je epoksidna smola za kreativnost

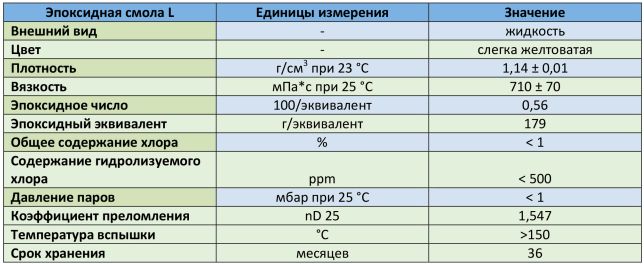

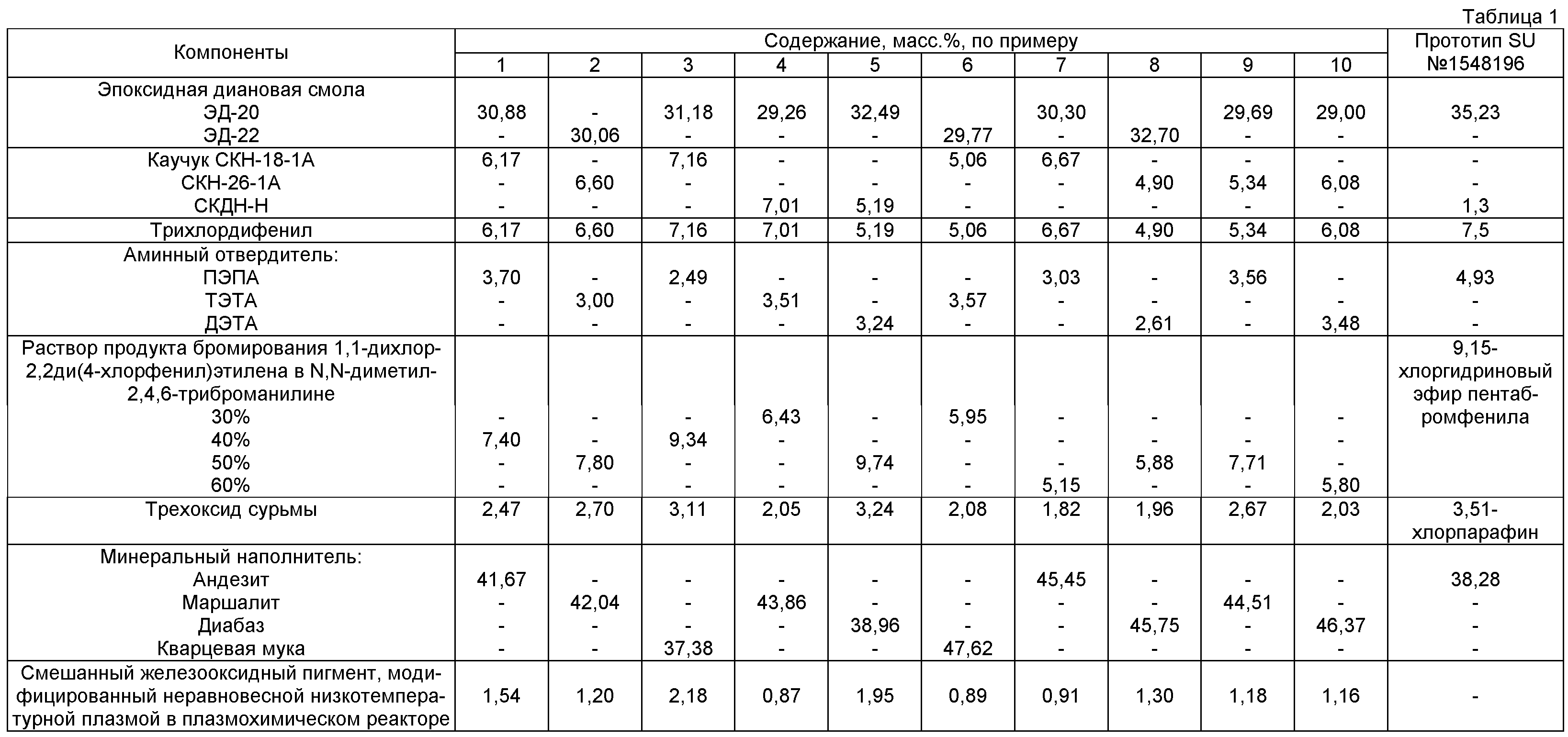

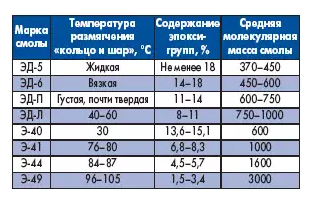

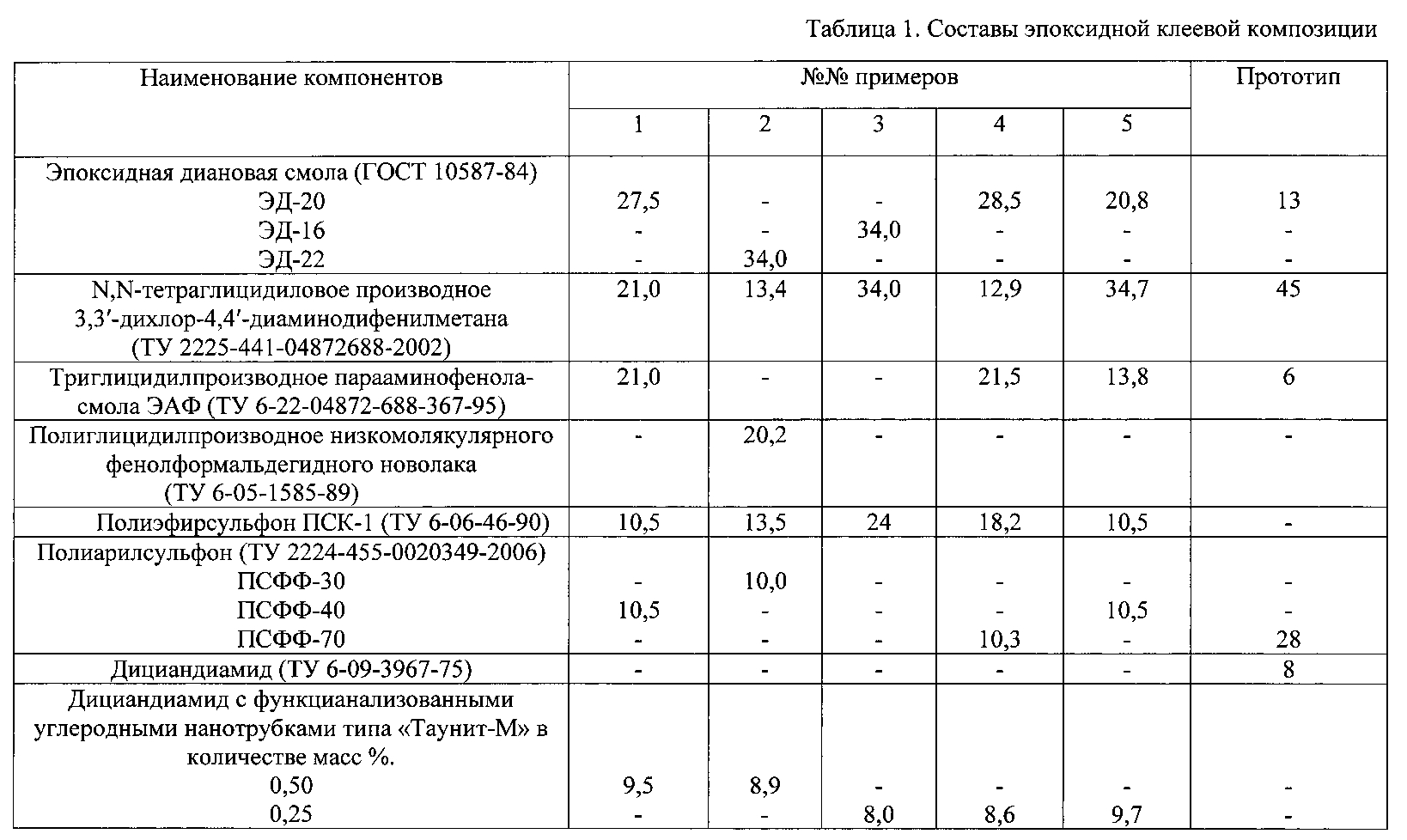

Danas postoji više od desetak vrsta epoksidnih smola. Razlikuju se po konzistenciji, boji, svojstvima, gustoći epoksidne smole i drugim karakteristikama. Ne koriste se sve ove formulacije za kreativnost. Razmotrite glavne vrste takvog materijala.

Karakteristike popularne sorte epoksidne smole ED-20

ED-20 desetljećima se smatra najpopularnijom markom epoksida. Zauzvrat, proizvodi se u prvom i najvišem razredu. Prvoklasni materijal ima visoku viskoznost i žućkastu boju. Životni vijek mu ne prelazi 4 sata. Takav sintetički proizvod idealan je za uporabu u raznim industrijama: zrakoplovstvu, strojarstvu, brodogradnji, elektrotehnici. Često se epoksid ED-20 koristi kao baza za ljepila, brtvila, spojeve i impregnacijske spojeve.

Proizvod izrađen od tehničke sintetičke smole, razred ED-20, prvi razred. Razlikuje se po zamućenju i žućkastoj nijansi

Proizvod izrađen od tehničke sintetičke smole, razred ED-20, prvi razred. Razlikuje se po zamućenju i žućkastoj nijansi

Druga stvar je najkvalitetnija epoksidna smola ED-20, izrađena posebno za ukrasne predmete. Karakterizira ga iznimna razina transparentnosti i dobra viskoznost. Raditi s takvim materijalom prilično je jednostavno i ugodno. Upravo se ovaj sastav za kreativnost obično naziva epoksidna smola. Na tržištu ga predstavljaju različite marke proizvođača: od stranih do domaćih.

epoksidna smola ed-20

Smjesa za nakit ED-20

Smjesa za nakit ED-20

Najbolje smole za nakit smatraju se takvim markama kao što su kristalno staklo, Viva Decor, epoksid. Ovisno o tome kako ih razrjeđujete, konzistencija može biti gusta ili tekuća, ali glavna stvar je da sama rezultirajuća otopina ne sadrži mjehuriće i savršeno poprima bilo koji oblik. Ovi proizvođači, kao i drugi koji proizvode spojeve za nakit, također rade sa smolama ED-16, ED-22.

epoksidna smola Crystal Glass

Prozirna i obojena epoksidna smola za sadnju

Gledate na rad sa spoja i iznenadite se koliko imaju lijepe i duboke boje. Gdje ga kupiti i koja je cijena epoksidne smole ove nijanse? Kao što je gore spomenuto, takav sintetički sastav je ili proziran ili žućkast, što negativno utječe na estetiku proizvoda.

Žuti epoksid

Žuti epoksid

Za dodavanje dekorativnih efekata i dizajnerskih rješenja boja proizvodima od sintetičke smole proizvode se cijele linije svih vrsta pigmenata i punila. Koliko svijetla nijansa ispadne i ravnomjerno miješa boju ovisi o svojstvima stečene marke spoja i, nesumnjivo, vještini samog "kreatora". Stoga će samo iskustvo i stečene vještine pomoći u postizanju željenih rezultata.

Sjaj za epoksid

Sjaj za epoksidepoksidni sjaj

Boja za smjesu

Boja za smjesuboja za epoksid

Međutim, relativno se nedavno na ruskom tržištu pojavio takav proizvod za ukrašavanje proizvoda poput mekog stakla. Često se naziva i precizno obojena epoksidna smola, budući da se sastav temelji na upravo takvom sintetičkom materijalu. To je vrsta paste u boji namijenjena za nanošenje na bilo koju površinu. Kad se osuši, stvara učinak stakla Marouan. Takvi su sastavi vrlo popularni pri slikanju stakla, stvaranju vitraja i drugih neobičnih rekvizita.

Mekano staklo talijanskog proizvođača

Mekano staklo talijanskog proizvođača Mali svemir Satisha Tomizu od mekog stakla

Mali svemir Satisha Tomizu od mekog stakla Slikanje stakla

Slikanje stakla

Tradicionalne aplikacije

Skupljanje pri uporabi ED-20 daje vrlo malo. Osim toga, kako smo doznali, ovo sredstvo polimerizira prilično brzo. Zbog ovih svojstava ovaj je materijal našao vrlo široku primjenu kako u industriji, tako i u građevinarstvu ili svakodnevnom životu. Rabljena smola ED-20, čije tehničke karakteristike ovaj alat čine gotovo univerzalnim, može, na primjer:

za popravak svih vrsta električne opreme;

-

u izradi instrumenata;

-

u zrakoplovnoj industriji;

-

industrija namještaja;

-

pri popravku konstrukcijskih elemenata automobila;

-

u industriji radiotehnike.

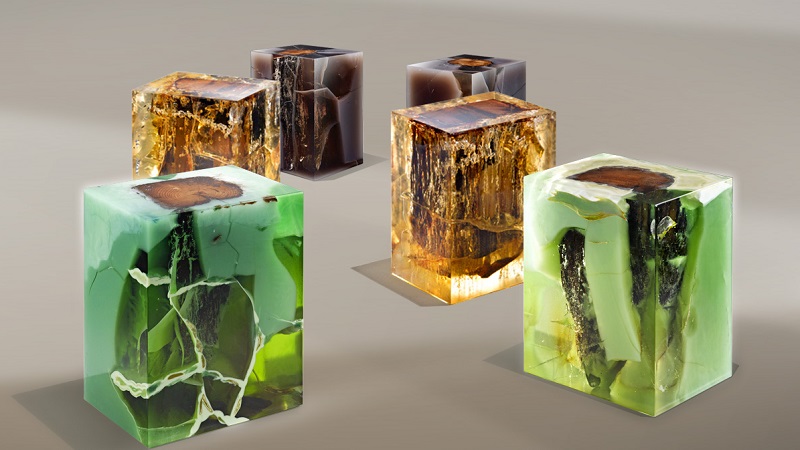

Ovaj materijal naširoko koriste i dizajneri. Od njega se mogu stvoriti, na primjer, radne ploče, galanterija, sve vrste proizvoda otpornih na vlagu namijenjenih za uporabu u kupaonicama.Epoksid se također koristi za premazivanje svih vrsta površina.

Drugo područje korištenja ED-20 je proizvodnja emajla, lakova, kitova. Također, pomoću ovog materijala izrađuju se epoksidne smole drugih marki. U svakodnevnom životu ovaj se materijal često koristi kao ljepilo. Njegovom uporabom dopušteno je pričvršćivanje i drva i metala, plastike, keramike, stakla.

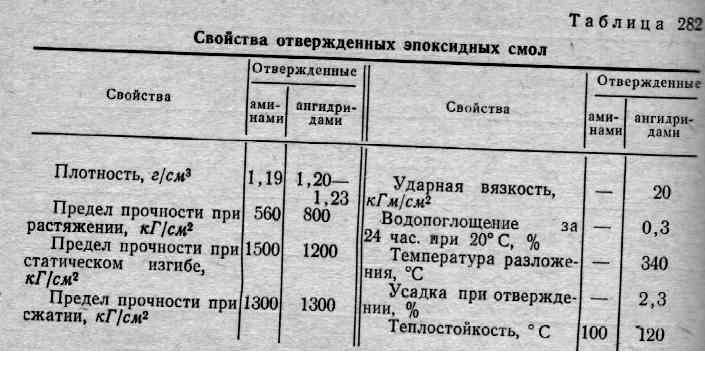

Specifikacije epoksidne smole

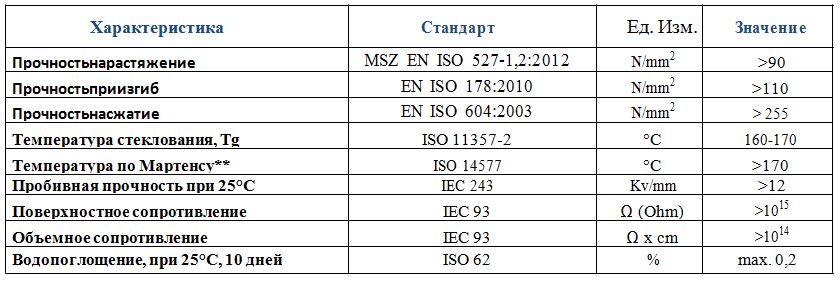

Prije nego što saznate koju temperaturu epoksidna smola podnosi nakon stvrdnjavanja, vrijedi naučiti o glavnim tehničkim parametrima ove tvari. To su sljedeće karakteristike:

- potpuni proces polimerizacije odvija se unutar 24–36 sati;

- postupak stvrdnjavanja smole može se ubrzati povećanjem temperaturnog režima na + 70⁰S;

- u uvjetima niskih temperatura (do + 15⁰S) smanjuje se vrijeme stvrdnjavanja smolaste tvari;

- pri stvrdnjavanju epoksid se ne skuplja i ne širi;

- nakon stvrdnjavanja smola se može podvrgnuti bilo kojoj obradi: brušenju, poliranju, bušenju, okretanju, slikanju itd .;

- preporučena radna temperatura epoksidne smole postavljena je u rasponu od -50⁰S do + 150⁰S;

- najveća dopuštena temperatura tijekom rada je do + 80⁰S;

- otvrdnuti materijal pokazuje izvrsnu otpornost na agresivne utjecaje, uključujući lužine, otapala i visoku vlažnost.

Epoksid se često koristi u dekorativne svrhe

Epoksidna smola ima ograničen rok trajanja. Mora se upotrijebiti najkasnije 1,5 godine od datuma objavljivanja.

Temperatura taljenja tvari

Prema tehničkim propisima, utvrđeno je da je temperatura na kojoj se epoksid topi + 155⁰S. No, s obzirom na deklarirane tehničke karakteristike, teško je reći da će se epoksid otopiti. Čak se i epoksidno ljepilo otporno na toplinu ili epoksid ED-20, uobičajeno za kućanske poslove, nakon polimerizacije, čak i pri ultra visokim temperaturama, ponašati ovako:

- pukotina;

- pjena;

- promijeniti svoju strukturu bez prelaska u tekuće stanje (raspada se i lomi).

Neke smole (ovisno o vrsti učvršćivača) mogu se zapaliti i proizvesti puno čađe. Proces izgaranja nastavit će se do trenutka nadopune topline (na primjer, na otvorenom plamenu). Čim se izvor vatre ukloni, stvrdnuta smola će prestati gorjeti.

Unatoč sposobnosti smole da gori, takva tvar ne pripada materijalima s povećanom opasnošću od požara.

Čak i pri gorenju, epoksid je mnogo sigurniji od mnogih drugih umjetnih tvari. Na primjer, pjena ili ekspandirani polistiren. Stoga nema smisla govoriti o temperaturi koju epoksidno ljepilo može izdržati dok se ne otopi. Gotovo uvijek se sušeni epoksid ne topi, već se ruši, pretvarajući se u ugljenisanu bezobličnu masu.

Postoje li smole za brzo vezivanje

Svi epoksi razvrstani su u dvije velike skupine. To su strukturne smole i dekorativne (ili nakitne) smole. Dekorativni epoksi karakteriziraju transparentnost i brže vrijeme stvrdnjavanja. Koriste se uglavnom za dizajnerske radove u proizvodnji suvenirnica.

Dekorativne smole imaju brže vrijeme stvrdnjavanja

Dopuštena radna temperatura gotovih proizvoda

Tehnički propisi usvojili su određene standarde za rad proizvoda i popravljenih predmeta, pri radu s kojim se koristila epoksidna smola. To su sljedeći pokazatelji:

- konstantna temperatura: od -40⁰S do + 120⁰S;

- maksimalno dopušteno: od -40⁰S do + 150⁰S.

No, neke marke epoksida, prema procjenama proizvođača, imaju različite karakteristike. Na primjer, takvi ekstremni (maksimalno dopušteni) pokazatelji:

Takve epoksidne tvari su specifične.Mnogi stručnjaci smatraju da nisu čak ni epoksidni, već epoksidno-silicijsko-organski. Dodatno uključivanje silicija stvara povećanu otpornost tvari na toplinske učinke.

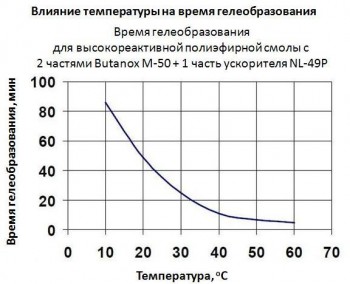

Povišena temperatura

Tijekom ovog procesa oslobađa se toplina, što dovodi do polimerizacije općenito. U tom slučaju pokazatelji temperature tvari mogu doseći 100 stupnjeva. Takvi su pokazatelji češći za velike mase razrjeđivanja poliesterske smole. Najveći porast temperature opaža se tijekom velikih oseka. Kad se za lijevanje poda koristi puno smole, povećanje će biti manje veliko, zbog područja u dodiru sa zrakom brže će doći do samohlađenja.

Ako temperatura prelazi dopuštene granice, tada možete pribjeći stavljanju posude u hladnu vodu, ali treba imati na umu da će se polimerizacija usporiti. Indikatori temperature iznad sobne temperature ubrzavaju fazu želatinizacije, a zatim ubrzavaju stvrdnjavanje. Stvrdnjavanje najprije prelazi u fazu stvaranja gumene konzistencije, u ovom se obliku pri pritisku smola savija, ali se brzo vraća u prvobitni oblik. Do ovog trenutka prolazi standardnih 1,5-2 sata.

Za vruće faze preporučuje se 50% benzoil peroksid na dibutil ftalatu. Istodobno, temperature mogu porasti na pokazatelje od 100-130 stupnjeva, to su prilično visoki pokazatelji i zahtijevaju dodatnu zaštitu osobe koja provodi miješanje, ako se kao učvršćivač uzima dikumil peroksid, tada pokazatelji mogu doseći 160 stupnjeva.

Pokazatelji temperature tvari mogu doseći 100 stupnjeva.

Pokazatelji temperature tvari mogu doseći 100 stupnjeva.

Uklanjamo uzroke i njihove posljedice

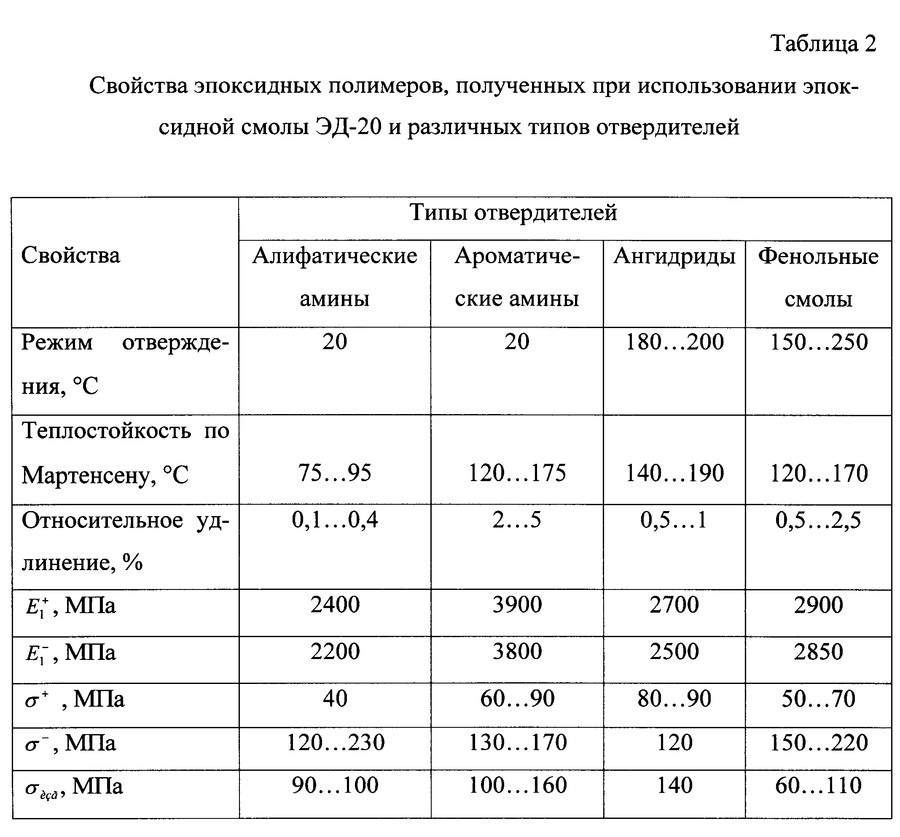

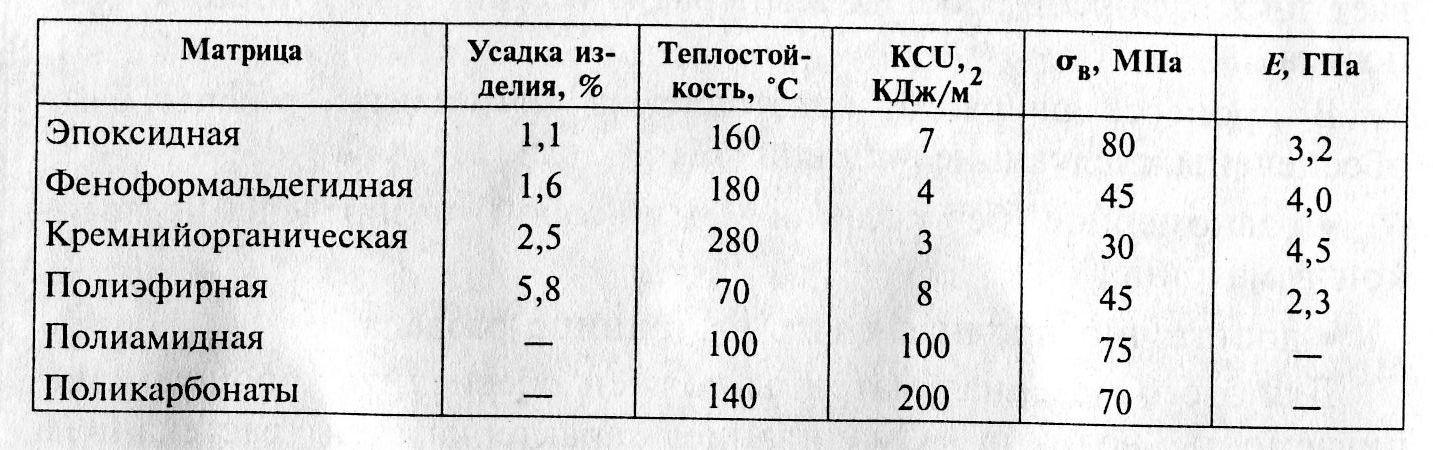

U interakciji epoksidne smole i različitih vrsta učvršćivača mogu se dobiti različite tvari. Razlikuju se po čvrstoći i elastičnosti. I također u mekoći i elastičnosti. Kombinacijom osnovnog materijala i učvršćivača na različite načine, mijenjajući njihove koncentracije, dobiva se polimer različitih karakteristika.

Međutim, s bilo kojom kombinacijom sastavnih komponenti potrebno je potpuno sušenje smole prije nanošenja sljedećih slojeva na epoksidnu smolu. Sastav se ne smrzava iz nekoliko vjerojatnih razloga. Morate ih detaljno razumjeti kako biste spriječili poteškoće pri korištenju materijala.

Pogreška u udjelu komponente

Nedovoljne ili prekomjerne količine učvršćivača često će ometati rezultat. Ljepljivi i nepotpuno stvrdnuti sloj, koji se ne "stvrdne" dulje od jednog dana, morat će se ukloniti. Na vlažni epoksid ne nanose se sljedeći slojevi.

Da bi se postigao savršen završetak, proporcije se moraju strogo pridržavati. Povećanje ili nedostatak bilo koje komponente negativno utječe na konačni rezultat.

Prilikom ponovne primjene spoja treba provjeriti omjer učvršćivača i epoksida. Bolje je ne dodavati dodatni učvršćivač u gotovu otopinu. Ispravnije je pripremiti sastav prema omjerima navedenim u uputama.

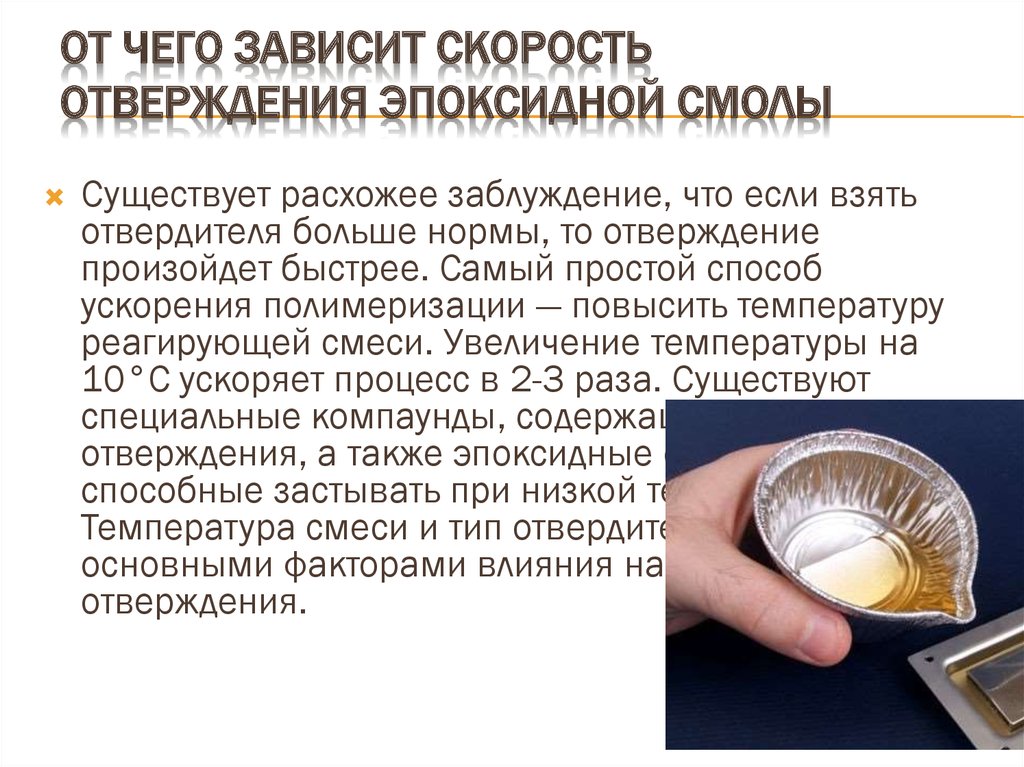

Neispravno odabran temperaturni način rada

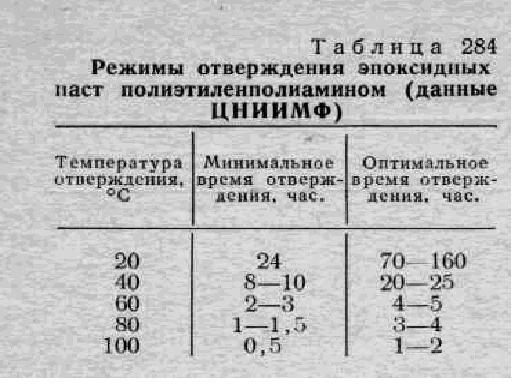

Smjesa se stvrdne na sobnoj temperaturi. Međutim, rezultirajući premaz brže će se osušiti ako se poveća temperatura okoline. Učinkovitost "postavljanja" epoksidne smole uvelike ovisi o ovom faktoru.

Za hladnog vremena vrijeme reakcije polimerizacije će se povećati. To podrazumijeva povećanje vremena stvrdnjavanja sastava. Kad temperatura okoline padne za 10 ° C, vrijeme polimerizacije se povećava za 10-15 sati.

Što treba učiniti? Sljedeći savjeti pomoći će vam u održavanju željene stope izlječenja:

- stvrdnjavanje će biti brže ako se održava temperatura. Ako je potrebno - na štetu vanjskog izvora;

- ako se temperatura ne može održavati na odgovarajućoj razini ili je teško, za pripremu smjese može se u početku upotrijebiti učvršćivač dizajniran za rad na niskim temperaturama.

Prema onima koji koriste epoksid, postoje bolje marke. Za određene uvjete bolje je odabrati odgovarajuću varijantu tvari. AF-2 treba smatrati najboljim domaćim markama učvršćivača koji "rade" na niskim temperaturama. I sporiji najbolji učvršćivač je marka DTB-2.

Epoksid i učvršćivač se ne miješaju dobro

Najčešća pogreška koja dovodi do smanjenja brzine skrućivanja sastava je nedovoljno miješanje komponenti. Razlog nedostatka brzog stvrdnjavanja epoksidne smole nije predugo i temeljito miješanje. A to se događa zbog nepotpune reakcije polimerizacije. Uostalom, kao rezultat toga dolazi do promjene oblika tekuće tvari: smola daje izdržljiv i lijep čvrsti sloj, prestaje biti ljepljiva.

Za izradu jednoličnog sastava potrebno je pomiješati smjesu u ispravnim količinama. Epoksidna smola i odabrana vrsta učvršćivača moraju se temeljito promiješati. Mješanje je potrebno provoditi sve dok sastav ne postane potpuno homogen. U rezultirajućoj otopini ne bi trebalo biti mjesta na kojima će biti jasna premoć jedne od komponenti.

Ako se u sastav planira dodavanje aditiva ili punila (na primjer, silikonsko punilo koje poboljšava konačni rezultat), treba ih koristiti tek nakon temeljitog miješanja smjese.

Situacija se može ispraviti samo uklanjanjem neuspješnog sloja. Radi se nova smjesa. Njegove se komponente temeljito miješaju i nanose na pripremljenu površinu.

Neispravan odabir komponenti

Najbolje je koristiti različite učvršćivače za svaku vrstu epoksida. To će ukloniti rizik od dugotrajnog skrućivanja sastava. Također poboljšava svojstva rezultirajućeg premaza. Isto vrijedi i za katalizator od poliesterske smole. Treba ga odabrati prema vrsti epoksida.

Uzimajući u obzir te čimbenike pri sastavljanju smjese na bazi epoksidne smole, dobiva se visokokvalitetni premaz. Suši se pod povoljnim uvjetima najviše jedan dan.

Kako ubrzati stvrdnjavanje epoksida: korisni savjeti

Neki neiskusni majstori savjetuju da se smoli doda više učvršćivača nego što zahtijevaju upute za ubrzanje procesa polimerizacije. U praksi, s ovom opcijom, majstor će samo pogoršati situaciju. Ako se otopini doda previše katalizatora, kvaliteta samog epoksida će se pogoršati:

- smola će nakon stvrdnjavanja postati krhka i krhka;

- može se zagrijati, što će pokvariti materijal;

- kad se masa prebrzo zagrije, zavrije i stvara mnogo mjehurića zraka (rad s njom postaje besmislen).

Stoga je najpristupačnija i najsigurnija metoda za ubrzavanje polimerizacije uporaba dodatnih ubrzivača. Njihovu ulogu može odigrati uobičajeno zagrijavanje okolnog zraka. Što je viši, epoksid će se brže polimerizirati i stvrdnuti.

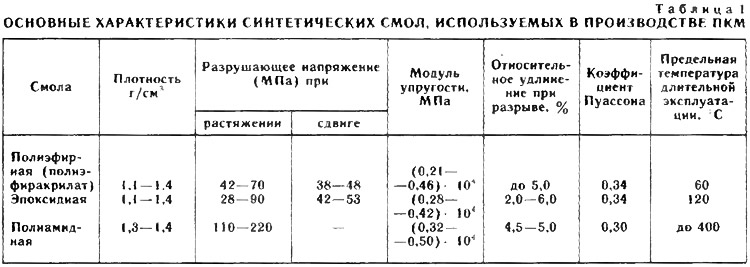

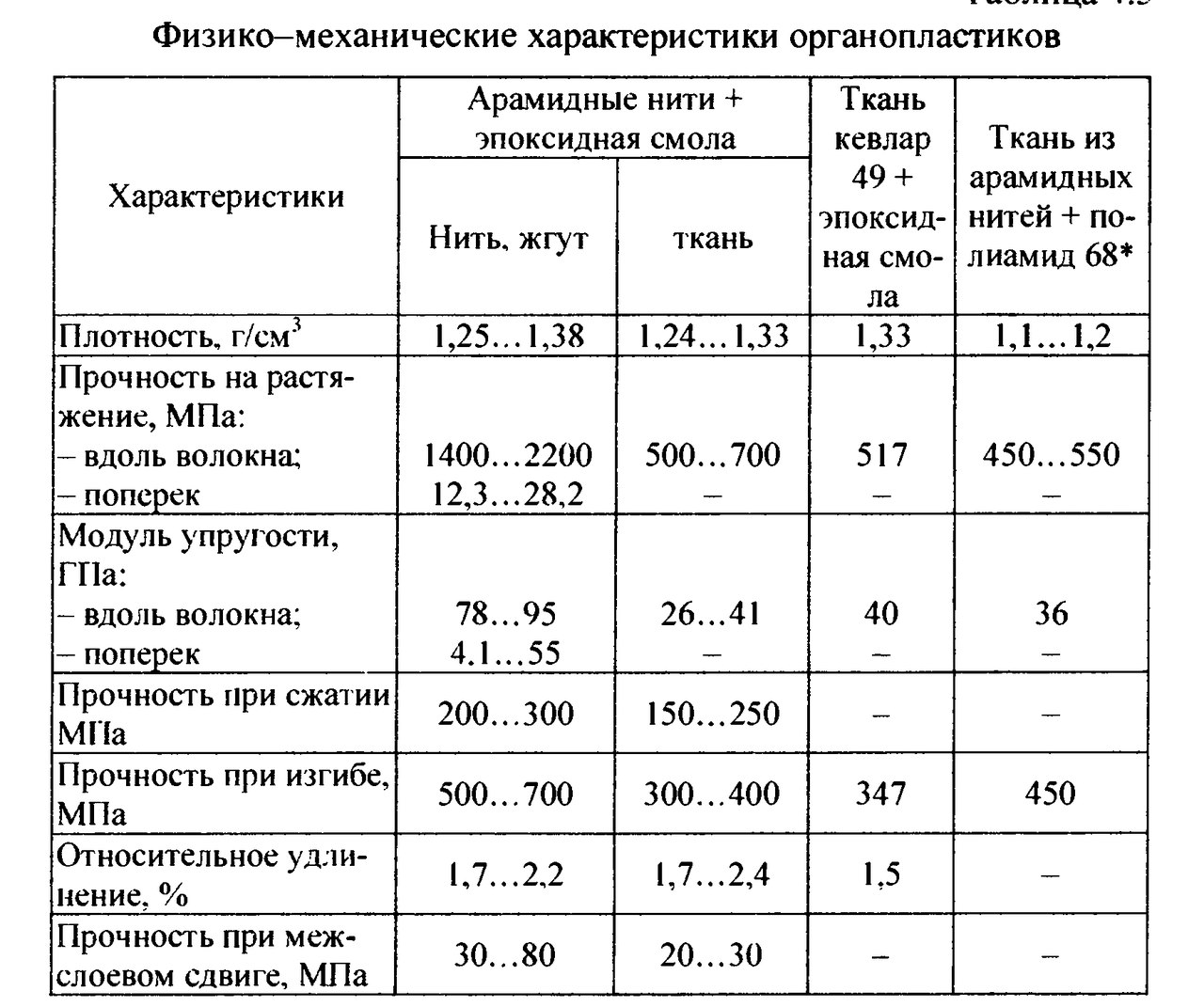

Karakteristike poliesterske smole

- Mehanička svojstva. Po ovom parametru poliesterske smole znatno su lošije od epoksida. Stoga mehanička naprezanja i deformacije često dovode do pucanja i odlaganja proizvoda.

- Svojstva ljepila. Poliesteri imaju slabo prianjanje pa ne djeluju dobro kao ljepilo.

- Skupljanje. Poliester se može smanjiti u volumenu do 7-10%. Međutim, proces skupljanja može potrajati i odlaganje neće biti odmah vidljivo.

- Otpornost na vodu. Nakon stvrdnjavanja površina ima slaba hidroizolacijska svojstva i propusna je za vodu.

- Rok trajanja. Poliester ima kratak rok trajanja: u prosjeku 6 mjeseci - 1 godina.

- Polimerizacija. Brzina stvrdnjavanja poliestera znatno je brža od epoksida i obično traje nekoliko sati.Proces sušenja može se ubrzati pomoću katalizatora MEKP.

- Miris. Tijekom stvrdnjavanja polimerne komponente ispuštaju jak miris.

- Ključanje. Poliesterski polimeri nisu skloni vrenju.

- Izdržljivost. Poliesteri tvore izdržljiv premaz, ali su skloni mikropukotinama, manje su otporni na udarce, manje su izdržljivi od epoksidnih premaza.

- UV otporan. Površine od poliestera otporne su na UV zrake i ne trebaju završni premaz kako bi se spriječilo žućenje ili propadanje od sunčeve svjetlosti.

- Složenost aplikacije. Materijal je vrlo jednostavan za korištenje i ne zahtijeva posebno znanje i iskustvo.

- Sfere primjene. Poliesteri se koriste u slučajevima kada su niska cijena i jednostavnost uporabe važniji od čvrstoće i izdržljivosti. Na primjer, u pejzažnom dizajnu, vodovodu, automatskom ugađanju itd.

- Cijena. Poliesterska smola je 2-3 puta jeftinija od epoksida.

- Ekološki prihvatljivost i sigurnost. Poliesteri sadrže kancerogeni stiren koji ispušta snažan neugodan miris. Komponente smole su zapaljive tekućine, katalizatori su zapaljivi i eksplozivni. No, na tržištu postoje smole bez stirena i sa smanjenim sadržajem.

O čemu ovisi vrijeme stvrdnjavanja?

Pitanje u naslovu ovog članka toliko je popularno iz jednostavnog razloga što niti jedan priručnik s uputama ne daje jasan odgovor na to koliko dugo epoksid treba sušiti - jednostavno zato što vrijeme ovisi o mnogim varijablama. Za početnike je imperativ pojasniti da se u načelu počinje potpuno stvrdnjavati tek nakon što mu se doda poseban učvršćivač, što znači da intenzitet procesa uvelike ovisi o njegovim svojstvima.

Učvršćivači dolaze u mnogim varijantama, ali gotovo uvijek se koristi jedan od dva: ili polietilenski poliamin (PEPA) ili trietilen tetraamin (TETA). Nisu uzalud različiti nazivi - razlikuju se po kemijskom sastavu, pa prema tome i po svojstvima.

PEPA je takozvani hladni učvršćivač, koji potpuno "radi" bez dodatnog zagrijavanja (na sobnoj temperaturi, koja je obično 20-25 stupnjeva). Trebat će oko jedan dan da se pričeka skrućivanje. I rezultirajući brod bez problema će izdržati zagrijavanje do 350-400 stupnjeva, a tek će se na temperaturama od 450 stupnjeva i više početi urušavati.

Proces kemijskog stvrdnjavanja može se ubrzati zagrijavanjem sastava s dodatkom PEPA -e, no to se obično ne savjetuje, jer se vlačna, savojna i vlačna čvrstoća mogu smanjiti do jedan i pol puta.

TETA djeluje na malo drugačiji način - to je takozvani vrući učvršćivač. Teoretski, stvrdnjavanje će se dogoditi na sobnoj temperaturi, ali općenito, tehnologija uključuje zagrijavanje smjese negdje do 50 stupnjeva - na taj će način proces ići brže.

U načelu, ne vrijedi zagrijavati proizvod iznad ove vrijednosti, a kada se izbace rasuti predmeti preko 100 "kockica", to je strogo zabranjeno, jer TETA ima sposobnost samozagrijavanja i može prokuhati - tada se u mjehurićima stvaraju mjehurići zraka debljine proizvoda, a konture će se očito narušiti. Ako se sve radi prema uputama, tada će epoksidni brod s TETA -om biti otporniji na visoke temperature od svog glavnog konkurenta i imat će povećanu otpornost na deformacije.

Gore navedene razlike pri odabiru su sljedeće: TETA je jedina opcija ako vam je potreban proizvod maksimalne čvrstoće i otpornosti na visoke temperature, a povećanje točke stinjavanja za 10 stupnjeva dat će trostruko ubrzanje procesa, ali s opasnost od vrenja, pa čak i dima

Ako izvanredna svojstva u pogledu trajnosti proizvoda nisu potrebna i nije toliko važno koliko dugo se radni komad stvrdnjava, ima smisla odabrati PEPA

Oblik plovila također izravno utječe na brzinu procesa.Gore smo spomenuli da TETA učvršćivač ima tendenciju samozagrijavanja, ali zapravo je ovo svojstvo također karakteristično za PEPA, samo u znatno manjim razmjerima. Suptilnost leži u činjenici da takvo zagrijavanje zahtijeva maksimalni kontakt mase sa samim sobom.

Grubo rečeno, 100 grama smjese u obliku savršeno pravilne kugle čak i na sobnoj temperaturi i korištenjem TETA-e stvrdne se za otprilike 5-6 sati bez vanjskog ometanja, zagrijavajući se samo, ali ako isti volumen mase razmažete tankim slojem preko 10 x 10 četvornih cm, samozagrijavanje zapravo neće biti i trebat će dan ili više čekati na potpunu tvrdoću.

Naravno, i udio igra važnu ulogu - što je masa učvršćivač to će proces ići intenzivnije. Istodobno, one komponente o kojima niste uopće razmišljali mogu sudjelovati u zgušnjavanju, a to, na primjer, mast i prašina na stijenkama kalupa za izlijevanje. Ove komponente mogu pokvariti predviđeni oblik proizvoda, pa se odmašćivanje provodi alkoholom ili acetonom, ali im također treba dati vremena da ispari, jer su plastifikatori za masu i mogu usporiti proces.

Ako govorimo o ukrasu ili drugom zanatu, tada unutar prozirne epoksidne mase mogu postojati strana punila, koja također utječu na to koliko brzo se masa počinje zgušnjavati. Uočeno je da većina punila, uključujući čak i kemijski neutralni pijesak i stakloplastiku, ubrzavaju proces stvrdnjavanja, a u slučaju željeznih strugotina i aluminijskog praha ta je pojava posebno izražena.

Koju temperaturu epoksidna smola podnosi nakon stvrdnjavanja?

Epoksidne smole, bez kojih je teško zamisliti modernu proizvodnju visoke tehnologije, često moraju raditi u vrlo teškim uvjetima. To je povećano zračenje i učinak kemijskih reagensa na epoksidne proizvode, te najširi temperaturni raspon, od minus 30 do 200 ° C stupnjeva. Štoviše, to ne znači jednokratno ekstremno smanjenje ili povećanje do navedenih granica, već stalan učinak takvih temperatura na vezivni materijal.

Nepotrebno je reći da ljepilo za domaćinstvo EDP ili smola ED-20, ED-22 nisu prikladni za takve promjene temperature. Već potpuno stvrdnuti, prvo će početi pucati, a zatim će se, ovisno o jednom upotrijebljenom učvršćivaču, pjeniti bez prelaska u tekuću fazu, te će se početi raspadati na male frakcije, mijenjajući boju i strukturu.

Također se mogu zapaliti, opet ovisno o početnim materijalima i u kojem su obliku polimerizirane, u obliku tankog premaza ili monolita koji zauzima određeni i veliki volumen u prostoru. Tanki epoksidni film može se zapaliti i osloboditi ogromne količine čađe ako je u izravnom dodiru s otvorenim plamenom. No, izgaranje će se nastaviti samo dok se takav kontakt održava i dolazi do intenzivnog nadopunjavanja topline. Odmaknite plamen od epoksida i odmah će se ugasiti.

Stoga ne vrijedi govoriti o opasnosti od požara korištenja epoksidnih spojeva u svakodnevnom životu ili tijekom popravaka. Oni ne gore ništa bolje od drugih umjetnih materijala, a mnogo sigurnije od istog pjenastog polistirena ili polistirena, sjetite se barem noćnog kluba White Horse sa svojim brojnim žrtvama od proizvoda spaljivanja stropnih pločica, uz oslobađanje fosgena.

Stoga nema smisla govoriti o nekoj vrsti temperature taljenja smrznute epoksidne smole, u velikoj većini slučajeva ona se ne topi, već se jednostavno urušava, pretvarajući se u bezstrukturnu ugljenisanu masu.

Vrijeme sušenja epoksida

Prije dodavanja učvršćivača u smolu, odaberite optimalni omjer učvršćivača i omekšivača, prethodno napravite male uzorke. Upamtite da je reakcija između smole i učvršćivača nepovratna. U slučaju pogreške materijal će se oštetiti.

Polimerizacija (geliranje, geliranje) traje neko vrijeme. Da bi se određena masa pretvorila u kruto stanje, mora doći do reakcije, ovisno o temperaturi smjese i omjeru površine prema masi smole. Razmislite koliko je vremena potrebno da se epoksid osuši u silikonskom kalupu. Na primjer, za skrućivanje 100 grama "epoksida" pomiješanog s učvršćivačem PEPA potrebno je od 30 do 60 minuta. U tom slučaju temperatura bi trebala biti + 22 ... + 24oS. S temperaturom zraka od + 15 ° C, isti proces trajat će više od 80 minuta. Ako na istoj temperaturi ( + 22 ... + 24 ° C) razlijete epoksidnu smjesu na površinu od 1 m2, tada će proces polimerizacije trajati najmanje 20 minuta.

Stoga slijedite preporuku i pomiješajte smolu koliko god možete razraditi prije nego što se stvrdne.

Ako trebate pripremiti veliku količinu tvari, preporuča se podijeliti je na manje dijelove odmah nakon miješanja. U suprotnom nećete imati vremena za izradu procijenjene površine.

Pokazatelj koliko se epoksid suši ovisi o početnoj temperaturi, ali sam mehanizam stvrdnjavanja ne ovisi o tome.

Primijećeno je da je reakcija smjese u tekućem stanju brža. Tijekom polimerizacije smola prelazi iz tekućeg stanja u viskozni gel. Postupno se stvrdnjava, ljepljiv je. Tijekom povećanja tvrdoće (skrućivanje), brzina reakcije počinje se usporavati, popraćena postupnim gubitkom ljepljivosti.

Koliko se epoksid sa učvršćivačem i stakloplastikom suši? Konačno stvrdnjavanje događa se za 24 sata ako temperatura zraka varira u rasponu od + 22 ... + 24 ° C. Ali to ne jamči 100% čvrstoću. Dan kasnije ta će brojka iznositi samo 65-70%. Moguće je dodatno povećati tvrdoću materijala korištenjem istog PEPA-a i toplinskom obradom na temperaturi od + 60 ... + 100 ° C tijekom 1-12 sati. Tada epoksid dobiva najveću čvrstoću.