Kako ga sami napraviti

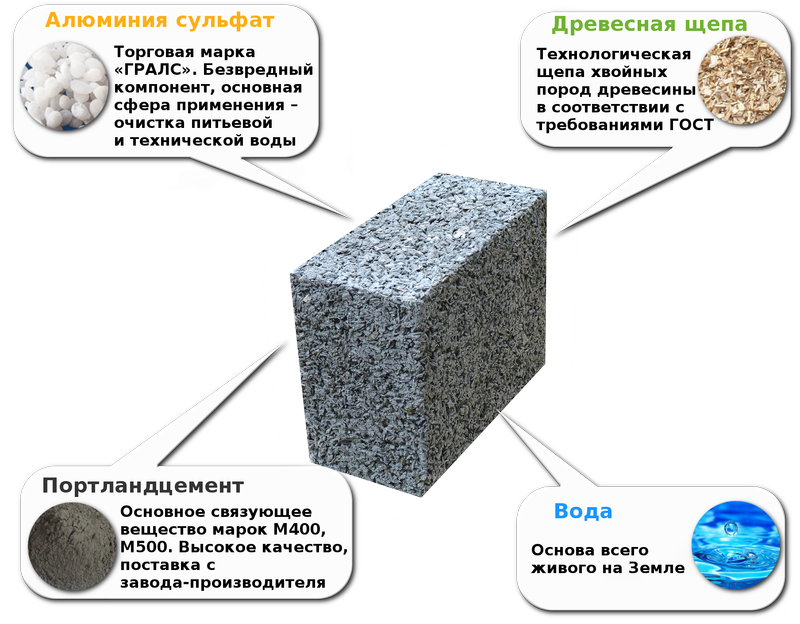

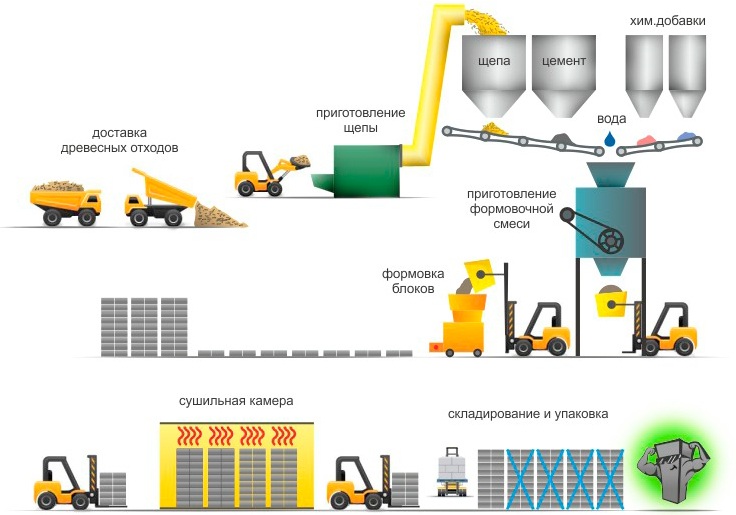

Za proizvodnju drvenog betona trebat će vam drvna sječka, cement, voda, mineralni dodaci.

Za pripremu drvne sječke trebat će vam posebna brusilica za drvni otpad - sjeckalica, za miješanje otopine - mješalica za beton.

Savjet: Gears se može iznajmiti.

Postoji mnogo recepata za izradu drvenog betona, pri pripremi mješavine jedan od najvažnijih uvjeta je prethodno sušenje i obrada drvne sječke. Kako bi se spriječilo propadanje i povećala vatrootpornost materijala, strugotine se prethodno obrađuju antiseptikom i sredstvom protiv požara, a zatim se suše. Mineralni dodaci se unose u otopinu ili obrađuju čipovima, a zatim se suše.

Sastav i omjeri smjese

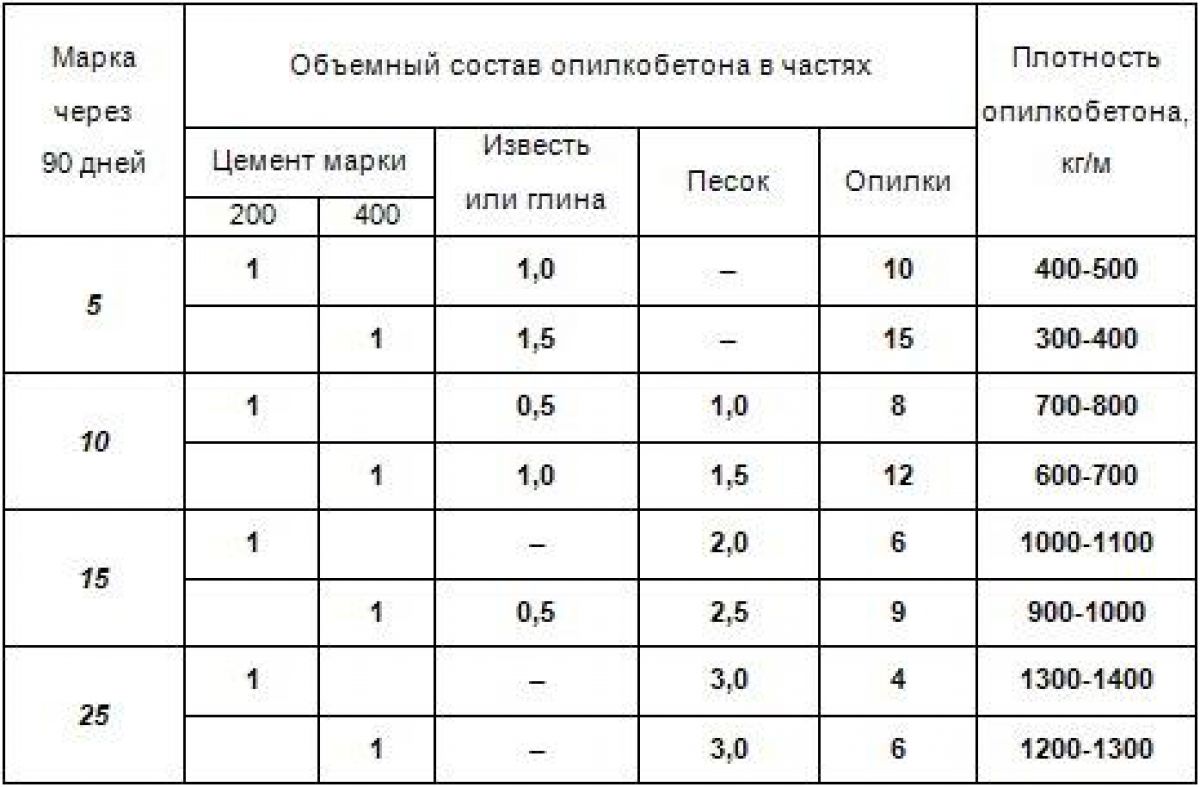

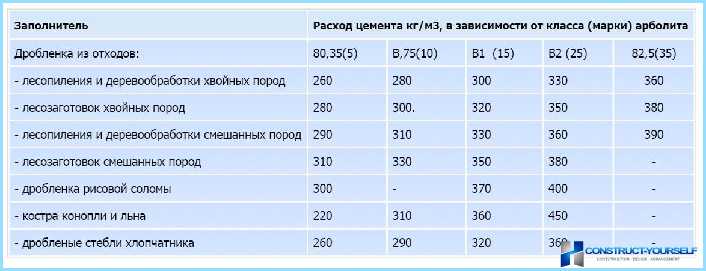

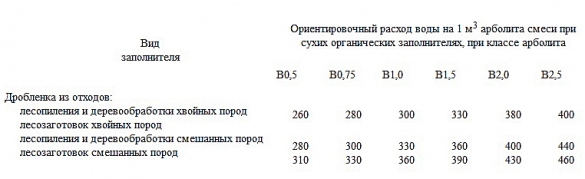

Ovi pokazatelji ovise o namjeni drvenog betona (strukturnom ili toplinski izoliranom), željenoj vrsti drvenog betona, sadržaju vlage u iverici, stupnju cementa:

- za pripremu 1 m3 konstrukcijskog drvenog betona razreda B 2.5 uzima se 320 kg cementa M400, 190 kg punila i 330 litara vode;

- za pripremu 1 m3 toplinsko-izolacijskog drvenog betona razreda B 0,35 potrebno je 280 kg cementa, 1170 kg sječke i 300 litara vode.

Važno! Točni omjeri smjese ne postoje jer se cement iste marke može razlikovati od različitih proizvođača, a čips nema isti sadržaj vlage. Stoga, za određivanje točne doze komponenti, može biti potrebno nekoliko kontrolnih serija.

Omjer mineralnih dodataka

Drvna sječka

Preporučljivo je koristiti iver crnogoričnog drveća, s izuzetkom ariša, moguće je koristiti čips listopadnog drveća. Prema GOST -u, čips bi trebao imati veličinu ne veću od 25 × 5 × 10 mm, s većom veličinom, karakteristike čvrstoće materijala se pogoršavaju, s manjom veličinom povećava se potrošnja skupocjenog cementa i pogoršavaju kvalitete toplinske izolacije .

Pažnja! Sirovine moraju biti bez truleži, plijesni, stranih čestica, zimi - bez snijega ili leda.

Za neutraliziranje šećera u drvu, koji negativno utječu na kvalitetu cementa, drvna sječka se suši na suncu najmanje 3 mjeseca, neprestano miješajući (ne na hrpu!), Ili obrađuje kemijskim komponentama.

Kemijske komponente

Kao kemijske komponente koriste se (na 1 m3 smjese) tehnički kalcijev klorid - 8 kg, ili natrijevo vodeno staklo - 8 kg, ili mješavina aluminij sulfata s vapnenim vapnom - 20 ... 25 kg.

U slučaju korištenja vapna, 1 m3 čipsa namočeno je u vapneno mlijeko u sastavu 2,2 kg vapna iz konzerve na 150-200 litara 3-4 dana uz redovno miješanje, a zatim se iscijedi. Budući da je ovaj proces prilično opasan s kemijskim opeklinama, često se koristi kalcijev klorid ili tekuće staklo u količini od 2-5% težine cementa.

Korekcija sastava

Ako se tijekom miješanja koristi cement nižeg ili višeg razreda od preporučenog M 400 ili previše mokro strugotine, tada se na postotak komponenti primjenjuju korekcijski faktori:

- Cement M 300 - koeficijent 1,05;

- cement M500 - koeficijent 0,96;

- cement M600 - koeficijent 0,93;

- s vlagom drvne sječke od 20% - koeficijent 1,2; u tom se slučaju količina vode smanjuje za njezin sadržaj u drvu.

Kako bi se odredila točna količina kemijskih dodataka, rade se mješavine za ispitivanje: ako se na osušenom uzorku pojave bjelkaste pruge uz dodavanje 5% aditiva, količina komponente se može smanjiti.

Ovaj video prikazuje što može biti uzrokovano nepoštivanjem proporcija:

Postupak gnječenja

Za miješanje drvenog betona možete upotrijebiti limeni spremnik ili kadu, no lakše je miješati komponente u mješalici za žbuku. Pripremljeni čips pomiješa se sa suhim cementom i mineralnim dodatkom, zatim se ulije voda i mijesi dok ne postane glatka. Smjesa treba biti umjereno vlažna, ali otopina se ne smije ocijediti.

Smjesa se unosi u pripremljenu oplatu, izlijevajući u slojeve visoke najviše 30 cm, a zatim se sabija.

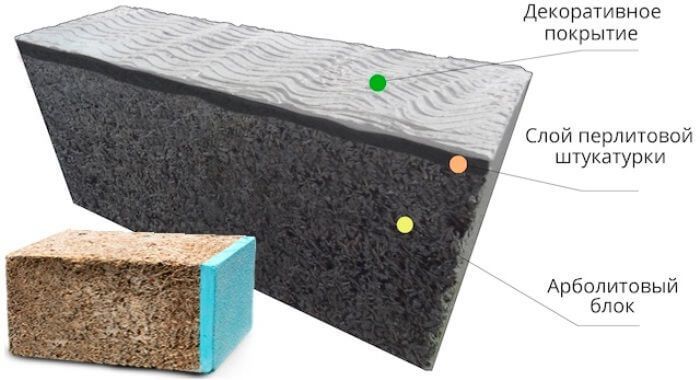

Što je gotov drveni betonski blok

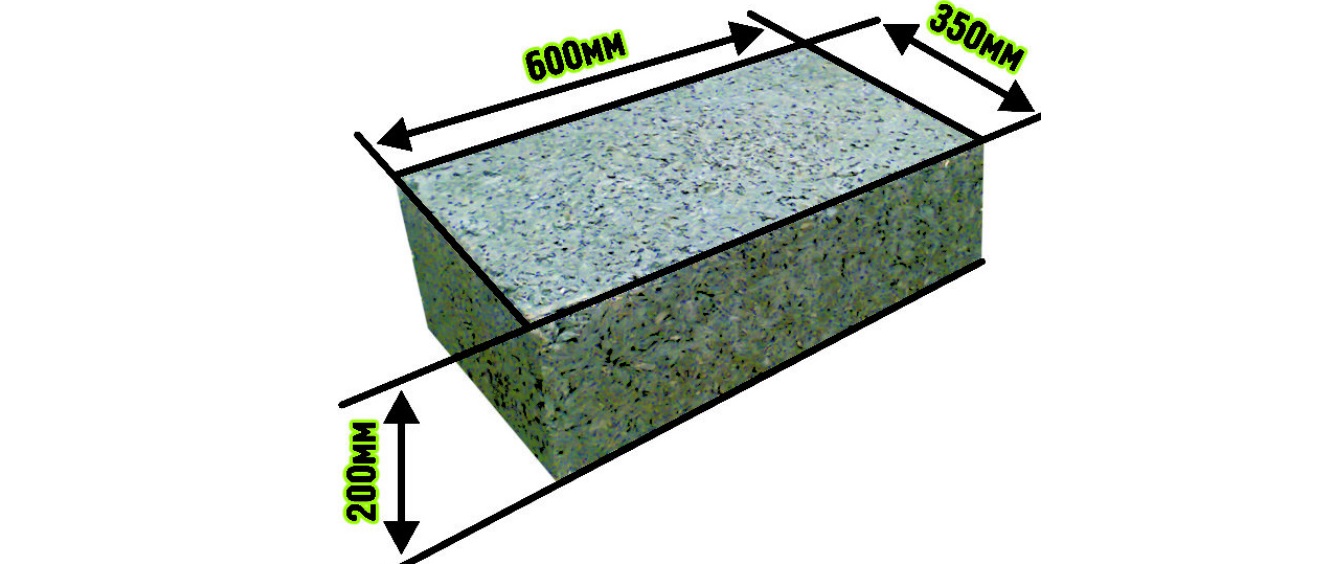

Iverni blokovi su vrsta lakog betona.Odlikuje ih struktura velikih pora i punilo koje se koristi kao drvna strugotina. Standardni proizvodi imaju oblik pravokutnog paralelepipeda dimenzija 0,5x0,3x0,2 m. Proizvode se i blok proizvodi drugih dimenzija koji odgovaraju dimenzijama kutije za oblikovanje. Zajedno s blokovima, proizvodi od arbolita proizvode se u obliku ploča, radi povećanja čvrstoće za koju se izvodi armiranje.

Drveni beton uključuje sljedeće komponente:

- punilo za drvo u obliku čipsa određene veličine;

- posebni aktivni aditivi s kemijskim komponentama;

- vezivo na osnovi portlandskog cementa M400;

- vode, osiguravajući plastičnost otopina drvenog betona.

Blokove čipsa karakterizira velika struktura pora

Blokove čipsa karakterizira velika struktura pora

Jedan od uvjeta za dobivanje kvalitetnog materijala je jednoliko miješanje sastojaka. Prvo se određuje masa svake vrste sirovine, ovisno o potrebnoj količini otopine. Zatim se izvagane komponente pomiješaju i izvodi se sljedeća faza - punjenje oplatnih kutija malterom. Kako bi se osigurala povećana gustoća blokova, smjesa se sabija u kalupe. Proizvođači proizvodnje blokovi od ekspandirane gline s vlastitim ruke, lako je svladati ovu metodu proizvodnje drvenog betona.

Od drvenih betonskih blokova izgraditi kapitalne zidove i podići unutarnje pregrade u niskim zgradama:

- stambene zgrade;

- gospodarski objekti;

- industrijske zgrade.

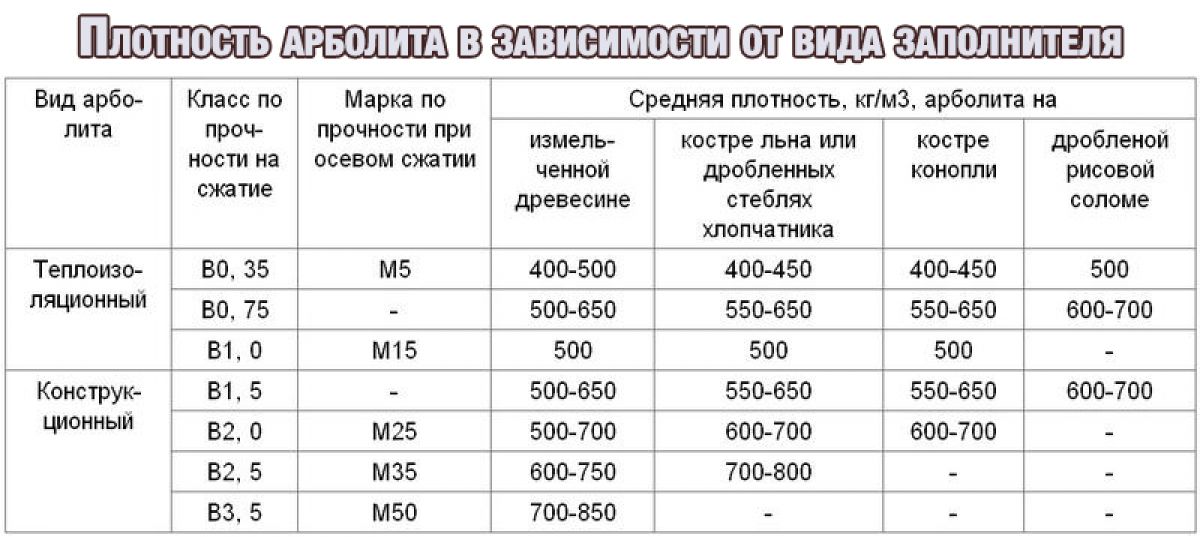

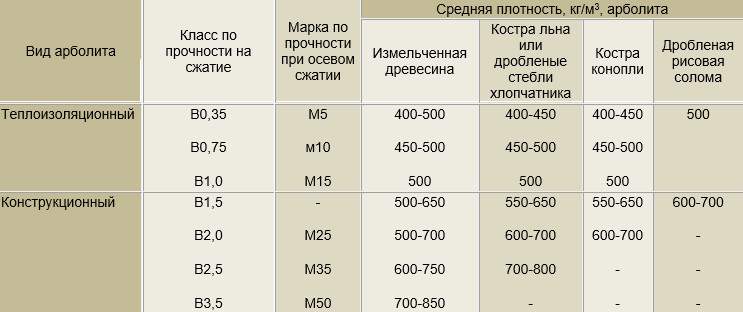

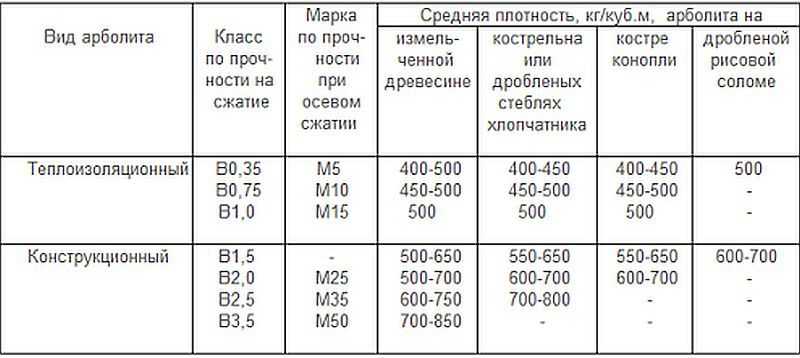

Arbolit je klasificiran u sljedeće vrste:

- materijal gustoće do 500 kg / m3, koristi se za izolaciju različitih vrsta građevinskih konstrukcija;

- konstrukcijski proizvodi specifične težine 500-800 kg / m3, koji se koriste za izgradnju nosivih zidova.

Upotreba drvnog punila i gruboćelijske strukture drveno-betonske mase ne dopuštaju uporabu materijala pod velikim opterećenjima. Prilikom kupnje drvenog betona za izgradnju privatne kuće trebali biste se uvjeriti u kvalitetu materijala. Ne koriste se uvijek visokokvalitetne sirovine, a radna smjesa je zasićena tekućim staklom, što smanjuje higroskopnost.

Za izgradnju privatne kuće trebali biste se uvjeriti u kvalitetu materijala

Za izgradnju privatne kuće trebali biste se uvjeriti u kvalitetu materijala

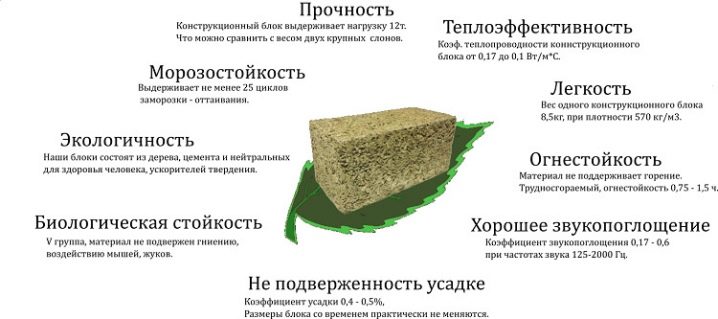

Građevinski blokovi od drvenog betona - prednosti i nedostaci materijala

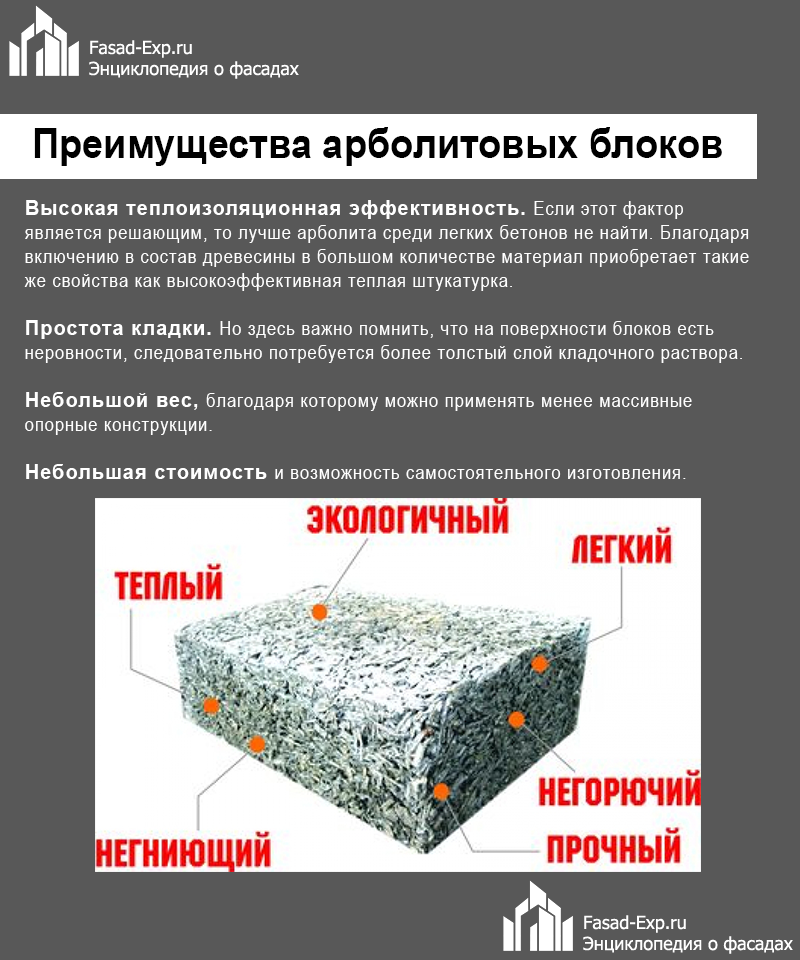

Arbolit postupno stječe popularnost u građevinskoj industriji zbog svojih ozbiljnih prednosti:

Arbolit je superiorniji u odnosu na tradicionalno korištene materijale u smislu apsorpcije buke

Arbolit je superiorniji u odnosu na tradicionalno korištene materijale u smislu apsorpcije buke

- smanjeni koeficijent toplinske vodljivosti. U zgradama izgrađenim od drvenih betonskih blokova, temperatura povoljna za stanovanje održava se tijekom cijele godine. Osim toga, zbog smanjene toplinske vodljivosti smanjuju se troškovi grijanja;

- dovoljna sigurnosna granica. S tlačnom silom od 5 MPa i opterećenjem pri savijanju od 1 MPa materijal ne propada. Zbog čvrstoće materijala, proizvodi od drvenog betona postupno vraćaju svoj oblik i izvorne dimenzije;

- otpornost na duboko smrzavanje. Proizvođači drvenih betonskih blokova i ploča jamče otpornost proizvoda na mraz. Ispitivanja potvrđuju zadržavanje svojstava materijala nakon 40-60 ciklusa intenzivnog hlađenja nakon čega slijedi naglo taloženje;

- sposobnost smanjenja razine izloženosti buci. Izolacijske karakteristike drvne sječke koja se koristi kao punilo omogućuju stvaranje ugodnih uvjeta za one koji žive u prostoriji apsorbiranjem vanjske buke;

- smanjena masa s povećanim volumenom. Koristeći lagane i voluminozne drvene betonske blokove, lako je brzo izgraditi glavne zidove kuće. Smanjena masa blok materijala može značajno smanjiti opterećenje temelja;

- bezopasan za zdravlje i okoliš. Tehnologija proizvodnje proizvoda od drvenog betona predviđa upotrebu ekološki prihvatljivih sirovina.Odsutnost štetnih emisija iz drvenog betona potvrđuje bezopasnost materijala za druge;

- Jednostavnost korištenja. Arbolit je lako izrezati na izratke potrebne veličine pomoću dostupnog alata. Uklonili su problematične situacije pri rezanju materijala i oblikovanju kanala u njemu. Osim toga, nije potrebna armaturna mreža za drvenu betonsku žbuku;

- održavanje izvornih dimenzija pod opterećenjem. Zbog niskog skupljanja drvenih betonskih blokova, koje ne prelazi 0,6%, smanjuje se vjerojatnost pucanja na zidovima zgrade. Dimenzije blok materijala zadržavaju se nakon vađenja iz kalupa i sušenja;

- pristupačna cijena. Niski troškovi materijala osigurani su korištenjem jeftinog otpada koji se nakuplja u drvoprerađivačkim poduzećima u procesu proizvodnje različitih proizvoda;

Arbolit je bezopasan za zdravlje i okoliš

Arbolit je bezopasan za zdravlje i okoliš

izdržljivost. Unatoč činjenici da je drveni beton nedavno stekao popularnost na građevinskom tržištu, to je građevinski materijal s dugim vijekom trajanja. Siguran rad drvenih betonskih konstrukcija zajamčen je do pola stoljeća.

Dakle, slabosti drvenog betona:

- nestabilnost dimenzija proizvoda. Povećane tolerancije dimenzija povezane su s upotrebom kalupa različitih proizvođača, koji se razlikuju po veličini. Kako bi se izbjegla povećana potrošnja sastava žbuke povezana s odstupanjima dimenzija, kupnja blokova od jednog dobavljača dopušta;

- nepovratne promjene u strukturi drvenog betona tijekom intenzivnog zagrijavanja. I premda otvorena vatra ne uzrokuje paljenje proizvoda od drvenog betona, zbog visoke temperature povezane s oštrim zagrijavanjem, iver tinja. To značajno smanjuje čvrstoću materijala;

- sklonost upijanju vlage. Zbog povećane higroskopnosti drvenog betona dolazi do ubrzanog zasićenja vlage nezaštićenih zidova. Površina materijala zahtijeva obvezno žbukanje s vanjske i unutarnje strane zgrade. Također je potrebna hidroizolacijska zaštita temelja, s kojim su drveni betonski blokovi u dodiru.

Ostali nedostaci uključuju:

- mogućnost razvoja mikroorganizama zbog smanjene koncentracije vapna;

- potreba za dodatnom izolacijom drvenog betona, koja se lako propuhuje;

- karakterističan miris povezan s unosom kemijskih reagensa u materijal;

- oštećenje blokova od strane raznih glodavaca koji pokazuju interes za to.

Odlučivši napraviti drvene betonske ploče vlastitim rukama za izgradnju kuće, upoznajte se s prednostima materijala i pažljivo analizirajte nedostatke.

Zbog kompleksa prednosti, drveni beton naširoko se koristi u građevinarstvu

Zbog kompleksa prednosti, drveni beton naširoko se koristi u građevinarstvu

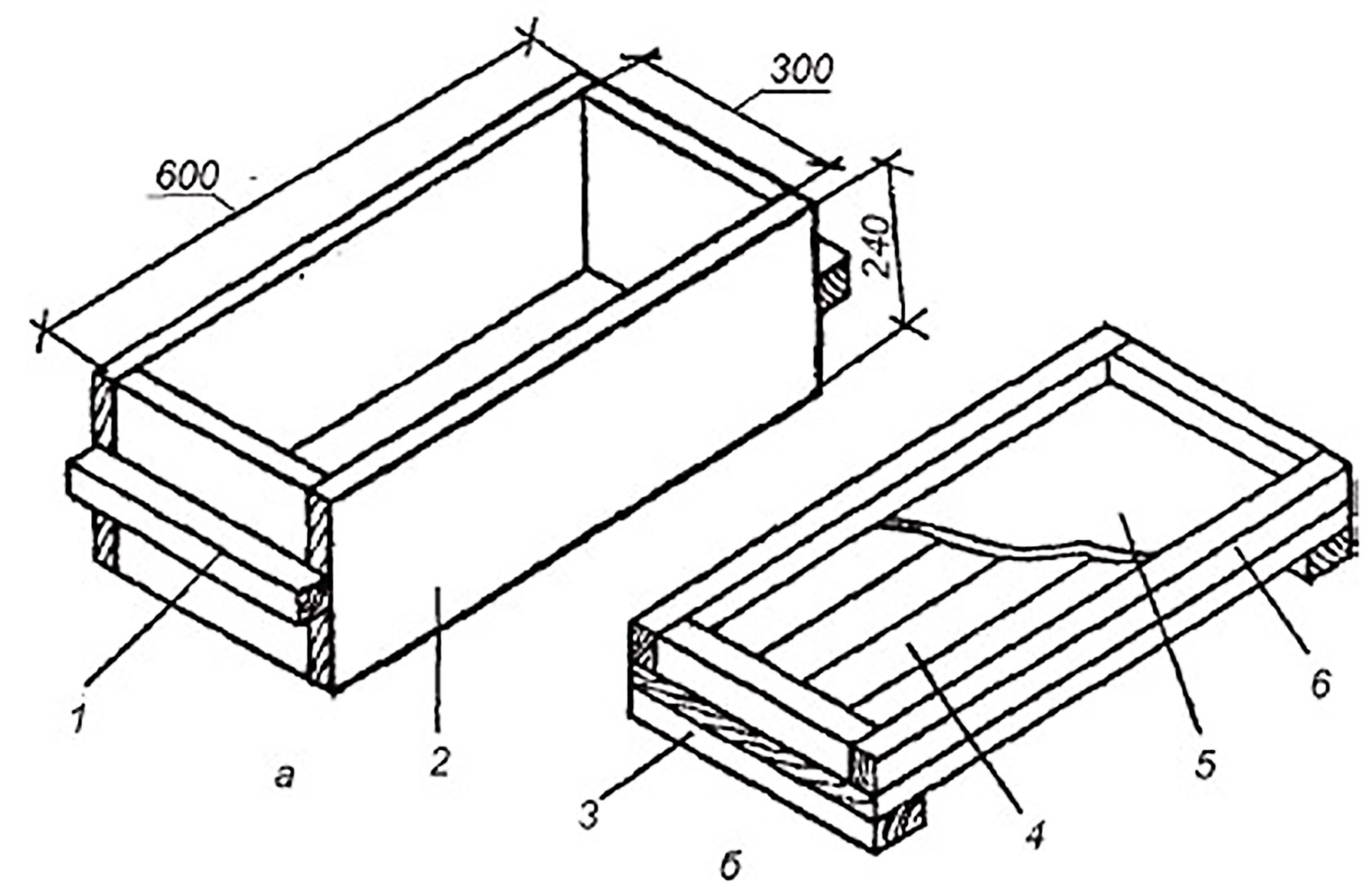

Formiranje drvenih betonskih blokova

Kad je otopina spremna, izlije se u odgovarajuću posudu i sada se mora potrošiti u roku od 15 minuta. Za oblikovanje i izradu drvenih betonskih blokova vlastitim rukama izmišljeno je mnogo metoda - u proizvodnji se radi o sklopivoj oplati za 6-12 blokova, a kod kuće se obično izrađuju jedan po jedan u domaćim šablonama.

Jedan od načina proizvodnje na videu:

Tehnologija proizvodnje drvenog betona nudi dvije mogućnosti oblikovanja:

- Brzo skidanje - nakon početnog vezivanja cementa. Zapravo, ovo je neprestani proces - stvaranje bloka (punjenje otopine u kalup), prešanje (ili vibropresanje), skidanje i slanje na sušenje. Zajedno s pripremom otopine, čak i jedna osoba može napraviti 80-100 blokova dnevno. Prednost metode je brzina izrade novih drvenih betonskih blokova i neprestani proces.

- Skidanje u jednom danu - nakon prešanja blok se ostavlja u kalupu 24 sata, nakon čega se vrši samo skidanje i sušenje. Izrada drvenih betonskih blokova vlastitim rukama na ovaj način može biti još brža, ali samo ako postoji dovoljan broj oblika u kojima se drveni beton može ostaviti preko noći.Prednosti metode su blizu idealnog oblika bloka, koji nakon stvrdnjavanja betona nema mogućnost ni najmanjeg izobličenja.

Što je geometrija blokova lošija, cementni spojevi između njih će biti deblji koji tvore mostove hladnoće. Kako bi se smanjila toplinska vodljivost, blokovi dobivaju cik -cak oblik koji razbija takav most sprječavajući izravni odljev topline.

Za oblikovanje blokova koristi se poseban stroj ili šablone - sva ta oprema za drvene betonske blokove može se izraditi ručno.

Korištenje stroja

Oba uređaja mogu se koristiti u bilo kojoj od metoda, ali njihov je stroj često napravljen za brzo skidanje kalupa, kako bi se povećao tempo proizvodnje. Njihova neosporna prednost je blok pritiskanje na vibrirajući stol. Sam proces formiranja je jednostavan i radnici s minimalnom obukom mogu vjerovati u opremu.

Rad poluautomatskog stroja na videu:

- Gotova smjesa se izlije u mjerni spremnik (1), koji se pomakne na vodilice (2), izlijevajući otopinu u kalup (3).

- Na vrh otopine ugrađen je poklopac (5) preše (njezina se visina može podesiti iglama (6) za ljude različite visine) i pritisnuti prema dolje polugom (7).

- Nakon pritiska, uključuje se vibracijski stol (8). Djeluje 20-30 sekundi i automatski se isključuje (možete koristiti najjednostavniji vremenski relej) - ne možete dulje nabijati jer će se tada cement otresati do dna bloka.

- Poluga se naginje unatrag (9), uklanja se poklopac za tisak (10) i kalup se diže prema gore (11), zbog čega se pritisne papučica.

Gotov drveni betonski blok može se uzeti za sušenje (12). Nakon 2-3 dana dobit će dovoljnu snagu za transport.

Za uporabu metode skidanja kalup se za jedan dan učini sklopivim i uklonjivim, a gornji poklopac može se u njega učvrstiti zasunima ili na drugi prikladan način. Nakon nabijanja, blok se izravno uklanja iz kalupa i šalje na taloženje.

Arbolit pomoću šablone

Koriste se dvije glavne vrste kalupa - u obliku kutije bez dna i vrha, kao i sklopive, u obliku dva slova "G", koje škljocaju po dnu i tvore krutu kutiju, prekrivenu poklopac. Zauzvrat, također je učvršćen zasebnim zasunima, koji su urezani u bočne stjenke.

Bez obzira koji se kalup koristi, osnovni algoritam je sljedeći:

- Sprema se kutija za punjenje drvenobetonske smjese. Prolaz se postavlja na tvrdu površinu (1) prekrivenu celofanom (tako da se blok ne lijepi), cijela se kutija navlaži iznutra.

- Prvi sloj smjese se izlije, zbije, dodaje se drugi sloj na vrh, ako je potrebno, treći i prekriven poklopcem. Na prolaznoj kutiji (2) leži ugnjetavanje (uteg ili nešto prikladno), a na sklopivi gornji dio učvršćen je zasunima (3).

- Ako imate pri ruci udarac, možete ga prijeći preko poklopca, to će zamijeniti vibrirajući stol.

- Ovisno o upotrijebljenoj tehnologiji, oplata se uklanja ili se kalup ostavlja stajati.

Ako se prolazna kutija brzo skine, tada se prvo podiže (4), zatim se uklanja savijanje i uklanja poklopac. Blok se šalje na sušenje zajedno s podlogom na kojem je formiran.

Prednosti, nedostaci i ograničenja korištenja

Arbolit se već duže vrijeme uspješno koristi u građevinarstvu. Tijekom tog vremena u potpunosti su otkrivene sve prednosti i nedostaci materijala, kao i načini postupanja s potonjim. Jedino ozbiljno ograničenje uporabe je uporaba drvenog betona u višespratnoj gradnji - od toga se ne može izgraditi kuća iznad tri kata.

U drugim slučajevima, isplativost njegove uporabe razmatra se ovisno o prednostima i nedostacima materijala.

Što je dobro kod arbolita

Ovaj građevinski materijal prilično je jednostavan za proizvodnju - čak se može napraviti i ručno, za što je dovoljna obična mješalica za beton. Osim toga, postoje i druge prednosti:

- Dobra otpornost na mehanička naprezanja. Istodobno, blok se može piljeti običnom pilanom po drvetu kako bi se dobio željeni oblik.

- Arbolit je lagani materijal, pa za kuću izgrađenu od njega nisu potrebni jaki temelji.

- Tehnologija proizvodnje čini materijal neprivlačnim za termite i slične insekte, a također čini zidove otpornima na gljivice i plijesan.

- Arbolitni blokovi veći su i lakši od analoga izrađenih od blokova šljunka, pjene ili gaziranog betona. Dimenzije omogućuju smanjenje broja operacija (donesenih), što će ubrzati ukupni tempo izgradnje. Ako je blok šljunka težak 8 kg, tada je drvo -betonski materijal jednake veličine oko 4 - manje će se truda uložiti u njegov transport. Istodobno, čvrstoća drvenog betona je približno ista.

- Arbolitni zidovi dobro se podvrgavaju bušenju - možete zabiti čavle ili uvrnuti vijke, gdje se drže kao u drvenim pločama.

- Izvrstan izolacijski materijal - ponekad se koristi kao izolacija.

- Arbolit ne gori. Dugotrajno izlaganje visokim temperaturama može početi tinjati, ali se ispušta malo dima.

- Za razliku od lomljivog betona, arbolitni blokovi mogu izdržati mnogo veća vlačna opterećenja, pa se pukotine u stijenkama ovog materijala mogu pojaviti samo kao posljedica grubog kršenja građevinske tehnologije.

- Arbolit ne sadrži štetne kemijske spojeve, što ga čini ekološki prihvatljivim materijalom.

- Vrijednosti propusnosti pare materijala slične su drvenim proizvodima - zidovi "dišu" i ne trebaju dodatnu ventilaciju.

- Izdržljivost. Prema tehničkim karakteristikama, otpornost na mraz drvenog betona je do 50 ciklusa smrzavanja. Uzmemo li u obzir da smrzavanje može oštetiti samo vlažan materijal, uz pravilnu i pravodobnu obradu zidova žbukom, njihov će vijek trajanja biti mnogo veći od 50 godina.

Nedostaci materijala

Tehnologija proizvodnje podrazumijeva veliku količinu ručnog rada - na primjer, automatizacija ne može skinuti oplatu i ostavlja se miješati komponente. Ostatak se, ako je moguće, obavlja u poluautomatskom načinu rada, ali ako na održavanju stroja za proizvodnju drvenog betona ima manje od 3-4 osobe, tada će se brzina rada značajno smanjiti. Materijal za izradu sama po sebi jeftina, ali značajan dio troškova su plaće radnika.

Zidovi koji prozračuju istovremeno impliciraju visoku razinu higroskopnosti materijala. Ako su blokovi zasićeni vlagom, osobito prije smrzavanja, njihov će se vijek trajanja naglo smanjiti. Žbukanje zidova omogućuje vam da se nosite s ovim problemom.

U jesensko-zimskom razdoblju blokovi pohranjeni u skladištu ne mogu se prekriti žbukom pa se moraju zaštititi od vlaženja.

Jedan od nedostataka materijala može se vidjeti očima - ovo je njegov izgled - izgleda kao iverica, ali je boja ista kao i kod betonskog premaza. Da bi se riješio ovaj problem, zidovi su ožbukani ili prekriveni sporednom kolosijekom. Neki proizvođači nude drveni beton s jednom stranom ožbukane strane, ali u tome nema posebnog smisla jer je zidove još uvijek potrebno žbukati, barem kako se ne bi smočili.

U zanatskim uvjetima, koje mali proizvođači često griješe, teško je dobiti točnu geometriju blokova. To znači da će šavovi između njih biti debeli, a to, uz prekomjernu potrošnju cementa, i dodatne "mostove hladnoće".

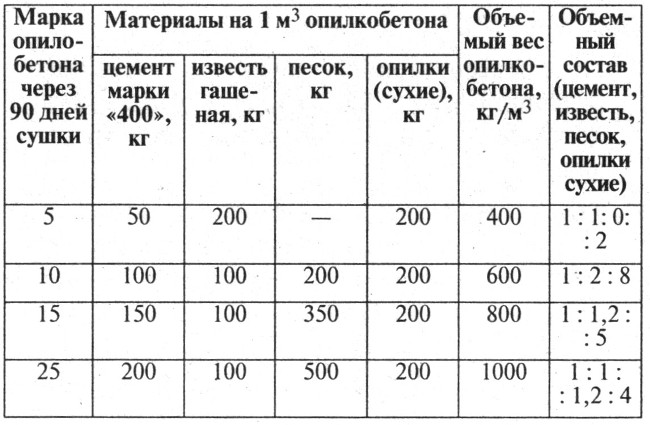

Recept

Prakticira se mnogo recepata za izradu monolitnog drvenog betona vlastitim rukama kod kuće. U nekim receptima drvo se priprema i obrađuje, u drugima se miješa kemijski element. Prema jednoj od metoda, usitnjeni materijal se namoči u vapno (80 kilograma vapna na 1 m3 drva), a zatim iscijedi. Zatim pospite odozgo vapnenim vapnom u prahu (80 kilograma), promiješajte, poravnajte, osušite i dodajte u sastav. Tako se rješavaju drvenaste saharoze koja utječe na kvalitetu monolitnog drvenog betona.

Petljanje usitnjenim usitnjavanjem, a još više u takvim količinama, prilično je dugotrajno zanimanje i zahtijeva prostor. S tim u vezi, uporaba kalcijevog klorida ili aluminij -sulfata postat će brz način izrade drvenog betona. I tada se zdrobljeno ne može obraditi, ali bit će bolje ako ga pustite da leži vani, na kiši i suncu nekoliko mjeseci. Ako je moguće, namočite ga u vodi i osušite uoči pripreme otopine. Namakanje i stvrdnjavanje samo je rutinska priprema drvne mase koja omogućuje malo uklanjanja šećera.

Ako se pri dodavanju kalcijevog klorida, 5% ukupne mase cementne tvari, na stvrdnutom materijalu pojavi bijeli solni premaz (procvat, procvat), tada se mora smanjiti udio sadržaja kemijskog elementa. Točan omjer kemijske komponente za monolitni drveni beton ne postoji. Stalno ga je potrebno instalirati neovisno u skladu s kvalitetom cementa i drobiti.

Netko se ne želi petljati u odabir omjera kalcijevog klorida. I kako se ne bi pojavilo cvjetanje, u smjesu se umiješa natrijev silikat. Na primjer, 2% kalcijevog klorida i 3% natrijevog silikata po težini cementa. No, natrijev silikat je prilično skup, s tim u vezi većini je jeftinije provesti nekoliko ispitnih serija i saznati omjer kalcijevog klorida. Za davanje arbolitu raznih dodatnih svojstava prakticira se uporaba gašenog i vapnenog vapna, tekućeg stakla, aluminij sulfata, kalcija.

Za prednosti i nedostatke drvenog betona pogledajte sljedeći video.

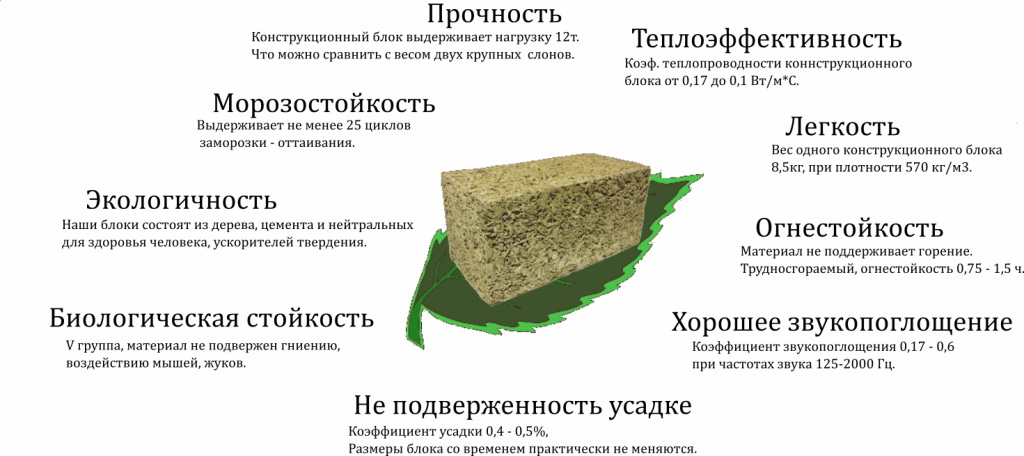

Što je?

Drveni beton jedna je od sorti lakog betona čija struktura uključuje drvnu sječku (drobljeni), visokokvalitetni cement, kemijske dodatke i vodu. Potreba za kemijskim dodacima u strukturi drvenih betonskih blokova povezana je s činjenicom da je u organskoj komponenti potrebno izravnati zaostali polisaharid kako bi se povećala veza između drobljenog i cementa, a također i dodatno poboljšale karakteristike gotovog građevinskog materijala, poput celularnosti, stvrdnjavanja, sposobnosti ubijanja bakterija itd. Ekonomski učinak korištenja ove vrste otpada potvrdili su vodeće tvrtke u proizvodnji drvenog betona. Značajnu ulogu u ovom pitanju ima racionalizam potrošnje drva.

Glavna komponenta za proizvodnju drvenog betona je otpadno drvo iz namještaja i stolarskih poduzeća, iz kojeg se dobivaju drobljeni komadi potrebne veličine. Tehnološke karakteristike drvenog betona ovise o kemijskim dodacima. Uz kalcijev klorid, to možda tekuće staklo, aluminij -sulfat, gašeno vapno, omogućuju poboljšanje arboblokova i dodavanje dodatnih karakteristika.

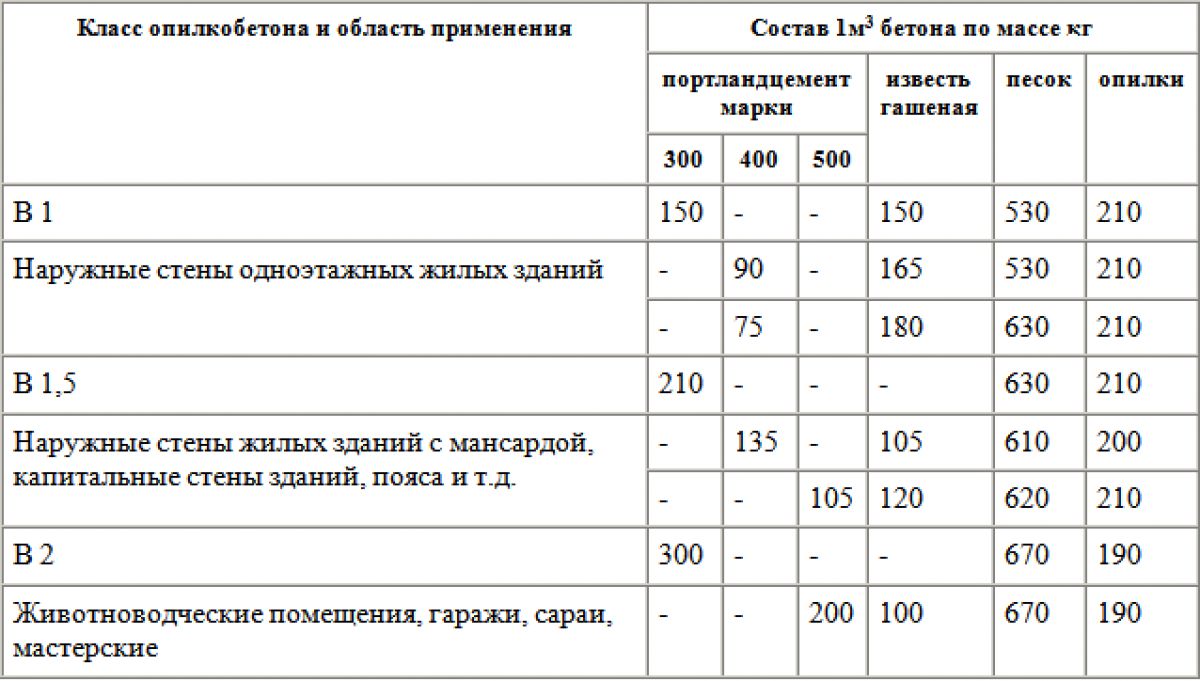

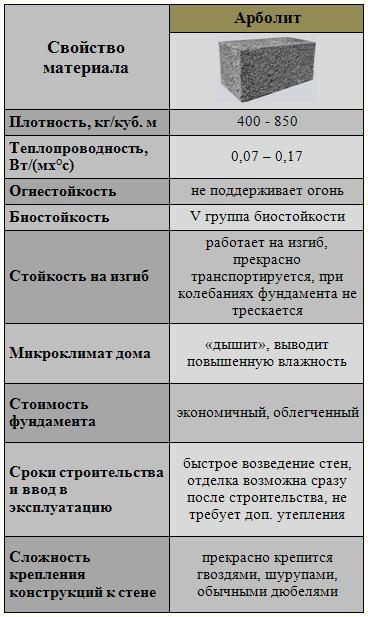

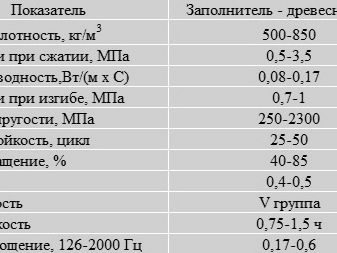

Tehnički parametri drvenog betona u čijoj strukturi postoji aditiv (strugotine iz otpada) su sljedeći.

- Prosječna gustoća. 400-850 kg / m3.

- Otpornost na kompresiju. 0,5-1,0 MPa.

- Otpornost na lom. 0,7-1,0 MPa.

- Toplinska vodljivost drvenog betona. 0,008-0,17 W / (m * s).

- Otpornost na mraz. 25-50 ciklusa.

- Apsorpcija vlage: 40-85%.

- Kontrakcija. 0,4-0,5%.

- Stupanj biostabilnosti. Grupa V.

- Upornost. 0,75-1,50 sati

- Apsorpcija zvuka. 0,17-0,80 126-2000 Hz.

Karakteristika materijala

U sastavu drvenih betonskih blokova postoji nekoliko komponenti - ovo je baza, veziva i aditivi za poboljšanje kvalitete materijala. Novi kompozitni materijal ima prednosti svih svojih komponenti, a također vam omogućuje da se riješite njihovih nedostataka.

Blokirani i monolitni materijali prvi put su se pojavili tridesetih godina prošlog stoljeća u Nizozemskoj. U sljedećih dvadeset godina drveni beton proširio se Europom, Amerikom i završio u Sovjetskom Savezu, gdje se naširoko koristio u izgradnji i ukrašavanju gotovih konstrukcija.

Industrijski materijal sastoji se od sljedećih komponenti:

- drvna sječka;

- cement;

- voda;

- punila.

U blok receptu se koristi borov čips, drvenaste stabljike, pamučna ili rižina slama. Cement igra ulogu glavne vezivne komponente, o tome ovisi gustoća i čvrstoća drvenog betona. Punila su potrebna za neutraliziranje drvenih šećera, koji izazivaju truljenje i privlače insekte. Industrijske smjese koriste aluminij sulfat, kalcijev nitrat ili vodeno staklo. Voda otapa sva punila i katalizira reakciju cementa. U proizvodnji u posebnim poduzećima u receptu se koristi 500 ml tekućeg stakla, 25 kg cementa, 40 litara vode i 130 litara drvne sječke.

Ovo je korisno: kako napraviti drvene betonske blokove vlastitim rukama.

U ovom videu naučit ćete kako gnječiti drveni beton:

> Glavne značajke:

- gustoća - 600-800 kg po kubičnom metru;

- toplinska vodljivost - 0,10-0,17 W / (m * s);

- otpornost na mraz - mokra kocka može se zamrznuti 30-50 puta;

- upijanje vode - 50-85%;

- biostabilnost - peta skupina;

- skupljanje - 0,5%;

- zvučna izolacija - 0,15% prenesenih zvukova do 2000 Hz;

- vatrootpornost - 60-90 minuta prije uništenja u plamenu.

U ovom videu naučit ćete o sastavu drvenog betona:

Karakteristike Tecolit drvenih betonskih blokova

Ekološki prihvatljiv: Tecolit drveni betonski blokovi izrađeni su na bazi ekološki prihvatljivih materijala - 90% iverice i 10% visokokvalitetnog portlandskog cementa s dodatkom bezopasnih mineralnih dodataka. Takvi su blokovi apsolutno sigurni za ljudsko zdravlje, ne ispuštaju štetne tvari jer se temelje na prirodnim materijalima - crnogoričnom drvu i kamenu.

Ušteda topline: novi modificirani dizajn blokova uklanja pojavu hladnih mostova, sada su blokovi spojeni preklapanjem šava, ne stvaraju se praznine tijekom ugradnje Tecolit blokova, svaki spoj je zatvoren, a ekspandirani polistiren košuljica sprječava prodor hladnoće, što stvara akumulaciju topline unutar zida. Beton se zagrijava i dugo zadržava toplinu, čak i uz isključeno grijanje, što stvara značajne uštede.

Zvučna izolacija: Tecolit fiksni oplatni blokovi, zahvaljujući svojstvima zvučne izolacije, osiguravaju visoku razinu apsorpcije buke unutar zgrade. To omogućuje upotrebu zidnih blokova za izgradnju kuća s visokim zahtjevima zvučne izolacije. Oplata od blokova Tekolit uspješno se koristi za izgradnju ekrana za zaštitu od buke uz željezničke pruge, kao i uz autoceste.

Prozračna: porozna struktura drvenog betona osigurava prirodnu cirkulaciju vodene pare, čineći da kuća "diše". Sam dizajn blokova ne ometa izmjenu zraka, pa se u prostoriji stvara optimalna klima, što je olakšano unutarnjom ravnotežom vlažnosti i temperature zraka. Zimi su tekolitske kuće tople, a ljeti udobne i hladne.

Vatrootporni: Tecolit fiksni oplatni blokovi izrađeni su od nezapaljivog materijala - drvenog betona, što ih čini vatrostalnima, što potvrđuju brojna provedena ispitivanja. Svi proizvodi Tecolit zadovoljavaju zahtjeve GOST 30247.0-94 i GOST 30403-96 i imaju odgovarajuće certifikate. Trajna oplata Tecolit jedna je od najsigurnijih građevinskih tehnologija današnjice.

Otporne na stvaranje plijesni i plijesni: Tekolitski blokovi, zbog sadržaja mineralnih dodataka u svom sastavu, ne upijaju vlagu, savršeno odolijevaju vremenskim utjecajima i sprječavaju vlagu, plijesan i razvoj gljivičnih nametnika na njihovoj površini.

Otporan na vremenske uvjete: materijal Tecolit blokova - drveni beton dobro se pokazao u našoj oštroj klimi, uspješno se odupire mrazu, kao tehnologija otporna na mraz. Zbog posebnog dizajna blokova i prisutnosti toplinske obloge od ekspandiranog polistirena, zid od fiksne oplate dugo zadržava toplinu i ne propušta hladnoću u prostoriju.Blokovi se ne vlaže, ne upijaju vlagu, ne kvare se pod utjecajem okoliša.

Funkcionalno: širok raspon Tecolit drvenih betonskih blokova omogućuje različita arhitektonska rješenja. Tehnologija trajne oplate ne miruje, novi dizajn kutnih blokova dodatno olakšava i brže sastavljanje kuće. Blokovi za vanjske i unutarnje zidove i pregrade, kao i blokovi za postavljanje barijera od buke predstavljaju širok raspon konfiguracija Tecolit građevinskih tehnoloških blokova.

Lako se obrađuje: drveni beton lako se obrađuje alatom, lako se reže, buši, daje mu bilo kakav oblik, provlači inženjerske komunikacije kroz njega. Istodobno, drveni beton vrlo je izdržljiv materijal koji može izdržati velika opterećenja. Porozna struktura olakšava žbukanje blokova bilo kojeg sastava.

Trajno: Tehnologija gradnje Tecolita osigurava krutu, monolitnu strukturu za zidove kuće. U presjeku zid je monolitna betonska rešetka, ojačana armaturnim šipkama. Čvrstoća kuća izgrađenih tehnologijom Tecolit provjerena je u praksi u Europi. Zgrade izgrađene prije više od 60 godina zadržale su svoj izvorni izgled i nemaju vidljivih oštećenja.

Ekonomično: najsuvremenija tehnologija Tecolit, zahvaljujući najnovijim dostignućima, 20% je jeftinija od ostalih srodnih tehnologija izgradnje blokova stalnih oblika. Sada je još lakše i brže graditi kuće. Zgrade izgrađene Tecolitom ekonomične su za rad. Smanjeni troškovi održavanja i grijanja čine Tecolit najboljim izborom za materijal za zidove budućeg doma.