Rashodi i prihodi

Proizvodnja gaziranog betona isplativ je posao, pogotovo ako je moguće uložiti u dobru opremu koja vam omogućuje stvaranje visokokvalitetnih blokova koji zadovoljavaju sve utvrđene karakteristike.

Glavne faze poslovne organizacije:

Priprema dokumenata - u roku od 14 dana ili više, s izborom oblika vlasništva, mogućim angažmanom odvjetnika.

Traženje prostora za iznajmljivanje ili kupnju - prostori su potrebni za organizaciju proizvodnje, skladišta, ureda (nije obavezno)

Pažnja se posvećuje lokaciji objekta i cijeni po 1 m2, tražeći ravnotežu između pogodnosti transportnih čvorova i troškova.

Nabavka opreme - kao i prilagodba, obuka zaposlenika. Preporučljivo je dati prednost priznatim proizvođačima, pogledati jamstveni rok, servis itd.

- Kupnja sirovina - preporučljivo je odmah potražiti partnere uz sklapanje ugovora, raspravu o količinama, popustima itd. Nemoguće je uštedjeti na sirovinama u smislu kvalitete.

- Zapošljavanje zaposlenika - barem za proizvodnju (računovođa se može prepustiti vanjskim stručnjacima, dok se rad stručnjaka za prodaju mora obavljati neovisno).

- Pokretanje proizvodnje - pokretanje linije, provjera svih procesa, analiza, pronalaženje učinkovitih rješenja.

- Marketing i oglašavanje - ovdje se mogu koristiti sve metode koje doista plaćaju i povrate novac.

- Prodaja proizvoda i dostava - papirologija, kupnja vozila, fakturiranje usluga.

Troškovi i prihodi od poslovanja s gaziranim betonom (na bazi 2500 m3 mjesečno):

- Cijeli set opreme - 7.000.000

- Sirovine za proizvodnju bloka od 2500 m3 - 4220000

- Plaća, odbici (mjesečno) - 280.000

- Komunalije - 1.650.000

- Prodaja 2500 m3 blokova - 8.750.000

- Troškovi oglašavanja - 480.000

- Prostori za iznajmljivanje - 420.000

- Prihod (neto) - 1.700.000

Rok povrata je oko 4-5 mjeseci.

Ako namjeravate otvoriti proizvodnju vlastitim rukama, tada će brojke biti različite. Većina proračunske opreme koštat će 40.000 ili manje (ako uopće nema opreme, ali se koristi mješalica za beton ili kanta s mješalicom), proizvodni trošak je 2.000. Prilikom izrade bloka od 85 m3 trošak gaziranog betona iznosi 170.000, plus cijena opreme 40.000, ispada 210.000.

Gotov proizvod u trgovini košta 3.500 rubalja po kubnom metru, 85 kocki koštat će 297.500 rubalja. Odnosno, čak i uz jednokratnu uporabu opreme, ušteda će iznositi 87 500 rubalja. S druge strane, kvaliteta blokova bit će potpuno drugačija od one gaziranog betona proizvedenog u pogonu s autoklavom.

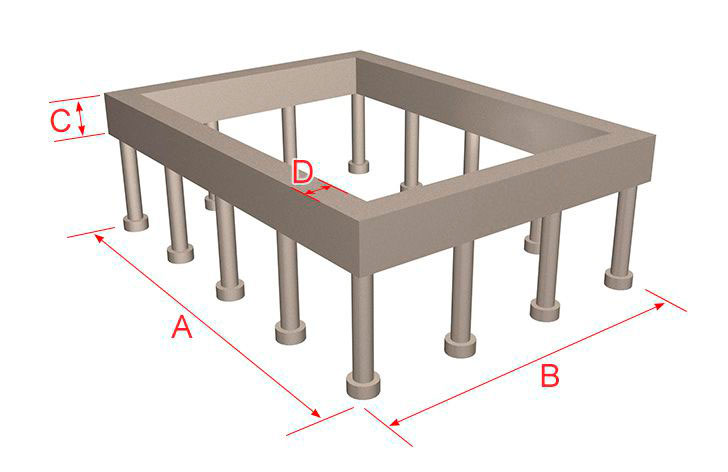

Proračun temelja od pilota

Odaberite vrstu roštilja:

Parametri roštilja:

Širina roštilja A (mm)

Duljina roštilja B (mm)

Visina roštilja C (mm)

Debljina roštilja D (mm)

Marka betona

M100 (B7.5) M150 (B10) M200 (B15) M250 (B20) M300 (B22.5) M350 (B25) M400 (B30) M450 (B35) M500 (B40) M550 (B45) M600 (B50) M700 ( B55) M800 (B60)

Parametri stupova i šipova:

Broj stupova i pilota (kom)

Promjer stupa D1 (mm)

Visina stupa H1 (mm)

Promjer postolja postolja D2 (mm)

Visina postolja H2 (mm)

Proračun armature:

Duljina armature (m)

Proračun oplate roštilja:

Širina ploče (mm)

Duljina ploče (mm)

Debljina ploče (mm)

Izračunati

# 1. Gazirani beton prema vrsti proizvodnje

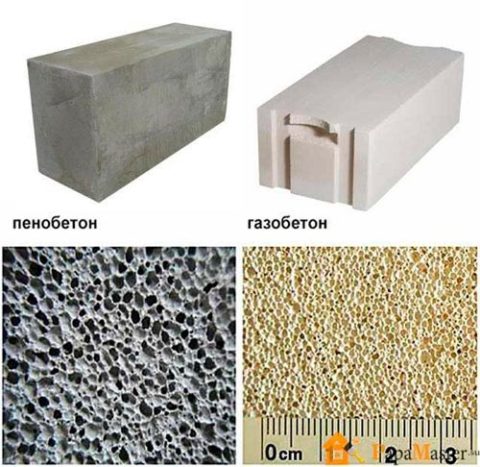

Za proizvodnju plinskih blokova koriste se generatori cementa, pijeska i posebnih plinova (obično aluminijske prašine), ponekad se dodaje vapno, gips i industrijski otpad, uključujući metaluršku trosku i pepeo. Smjesa se razrijedi vodom, izlije u prethodno pripremljeni oblik, gdje reakcija aluminija stupa u interakciju s cementnim ili vapnenim mortom. Dobiveni vodik pjeni cementnu suspenziju, što rezultira pojavom sfernih pora koje međusobno komuniciraju promjera 1 do 3 mm. Nakon što je nastala otopina izvađena, izvadi se iz kalupa, izreže na praznine i osuši.

Prema vrsti završne obrade, blokovi od gaziranog betona dijele se na:

- autoklav. Njihovo stvrdnjavanje odvija se u autoklavima pod utjecajem zasićene pare koja se dovodi pod visokim tlakom. To je izdržljiviji i skuplji materijal. Takvi se blokovi preporučuju za izgradnju nosivih zidova;

- neautoklava. Očvršćuju se u električno grijanim komorama za sušenje ili u prirodnim uvjetima. Njihova glavna prednost je niža cijena zbog pojednostavljenog načina proizvodnje.

Što je gazirani beton, njegove tehničke karakteristike

Gazirani beton jedna je od sorti gaziranog betona. Građevinski materijal je umjetni kamen porozne strukture. Pore su ravnomjerno raspoređene po volumenu i imaju zaobljeni ili ovalni oblik. Njihov promjer ne prelazi 3 mm.

Prema tehnologiji proizvodnje, gazirani beton je podijeljen u dvije vrste:

- autoklav;

- neautoklava.

Materijal se koristi u izgradnji stambenih i nestambenih zgrada. Najčešće se od nje grade zidovi i pregrade. Ojačani gazirani beton koristi se za izradu podova.

Materijal uključuje:

- cement;

- pijesak;

- vapno;

- gips;

- fino raspršeni metalni aluminij;

- pepeo;

- troska.

Razmotrite tehničke karakteristike gaziranog betona:

- Duljina proizvoda je 62,5 cm, visina 25 cm. Širina može biti različita - od 10 do 40 cm.

- Zbog porozne strukture, materijal ima malu težinu - masa 1 m2 je 600-800 kg.

- Toplinska vodljivost gaziranog betona razlikuje se ovisno o marki i kreće se od 0,048 do 0,28 W.

- Skupljanje materijala - 0,5 mm / 1m.

- Otpornost na mraz je 2 puta veća od cigle - više od 70 ciklusa.

- Gazirani beton ne podliježe izgaranju.

Prednosti i nedostaci blokova od gaziranog betona

Gazirani beton je relativno "mlad" materijal, koristi se na građevinskom tržištu oko 80 godina. Međutim, već je uspio steći popularnost zbog svojih prednosti:

- visoka ekološka prihvatljivost;

- otpornost na vatru;

- mala gustoća i, kao rezultat toga, mala težina;

- jednostavnost obrade;

- velika brzina izgradnje konstrukcija;

- izvrsna svojstva toplinske izolacije;

- niska cijena.

Gazirani beton kao građevinski materijal nije bez nedostataka. Krhka je - blokovi se mogu slomiti tijekom transporta ili polaganja. Drugi nedostatak je velika sposobnost upijanja vode. Zidovi izgrađeni od gaziranog betona morat će biti zaštićeni od vlage. Konstrukcije izrađene od ovog materijala brzo se zagrijavaju i hlade. Vapno, koje je dio sastava, ima destruktivni učinak na metalne dijelove koji se koriste u građevinarstvu.

Vrste i tehnologija proizvodnje materijala

Gazirani beton proizvodi se na dva načina - autoklav i neautoklav. U prvom slučaju, blokovi se stavljaju u posebnu pećnicu, gdje se brzo učvršćuju na visokoj temperaturi. U drugom slučaju, proizvodi se suše prirodnim putem nekoliko dana. Što se tiče karakteristika kvalitete, plinski blokovi dobiveni neautoklavnom metodom inferiorni su od proizvoda koji su prošli toplinsku obradu u pećnici.

Tehnološki proces uključuje sljedeće faze:

- priprema sirovina;

- priprema smjese u stroju za doziranje i miješanje;

- izlijevanje mase u kalupe;

- rezanje blokova na proizvode potrebne veličine;

- autoklaviranje;

- pakiranje gotovih blokova od gaziranog betona.

Prvo se sirovine - portlandski cement, pješčani mulj, vapno, voda i vezivne komponente ubacuju u odjeljak za doziranje i miješanje. Komponente se miješaju u pravom omjeru i pretvaraju u homogenu masu.

Nadalje, masa ulazi u kalup, gdje dolazi do intenzivnog stvaranja plina kao rezultat kemijske reakcije. Kad proces aktivne emisije plina prestane, kalupi se drže na sobnoj temperaturi ili u toplinskoj komori sve dok čvrstoća sirovine ne dosegne 0,04-0,12 MPa. Zatim oblikovani proizvodi odlaze u kompleks za rezanje.Ovdje se ploča, uz pomoć posebnih čeličnih niti ili žica, uzdužno i poprijeko reže na proizvode željene veličine.

Nakon rezanja, blokovi se transportiraju kolicima za autoklav u pećnicu. Nakon što se potpuno napuni, proizvodi se obrađuju na temperaturi od 190 stupnjeva i tlaku od oko 12 atmosfera. Unutar pećnice održava se određeni režim vlažnosti. Gotovi proizvodi se istovaraju iz autoklava nakon postupnog smanjenja tlaka. Blokovi od gaziranog betona isporučuju se na odjel za pakiranje i šalju u skladište gotovih proizvoda.

U proizvodnji gaziranog betona neautoklavnom metodom, smjesa u kalupima očvrsne prirodno, bez upotrebe pećnica. Kako bi se poboljšala svojstva materijala dobivenog ovom metodom, u smjesu se moraju unijeti modificirani aditivi.

Više o autoklaviranju

Sada razgovarajmo detaljnije o autoklaviranju plinskog bloka i pogledajmo koje su glavne razlike između proizvoda vlastite proizvodnje i materijala proizvedenog u tvornici.

Što je autoklaviranje?

Uz pomoć autoklaviranja moguće je poboljšati kvalitetu gotovih proizvoda.

- Blokovi, izrezani na standardne veličine, stavljaju se u autoklav i obrađuju pod utjecajem tlaka većeg od atmosferske vodene pare, pri čemu prevladava visoka temperatura.

- Obrada traje 12 sati.

- Po završetku obrade, blokovi se mogu gotovo odmah koristiti u građevinarstvu, jer su već dostigli snagu marke.

- Neautoklavi dobivaju snagu u roku od 4 tjedna.

- Obrada autoklavom poboljšava kvalitete kao što su: čvrstoća, gustoća, trajnost. Proizvodi postaju manje lomljivi

Valja napomenuti da je izrada blokova otvrdnutih u autoklavu moguća samo u tvornici.

Postupak autoklaviranja

Postupak autoklaviranja

Usporedba plinskog bloka autoklava i neautoklava

A sada usporedimo svojstva autoklaviranog gaziranog betona i proizvoda koji postižu čvrstoću na prirodan način.

| Karakteristično | Usporedna analiza |

|

|

Zbog specijalizirane obrade u autoklavu, sintetički očvrsnuti proizvodi odlikuju se najboljom kombinacijom gustoće i toplinske vodljivosti. |

|

|

U skladu s GOST-om, zahtjevi za otpornost na mraz za neautoklavni blok su nešto niži.

Točni uvjeti trajnosti oba proizvoda nisu empirijski utvrđeni zbog nedovoljnog vremena postojanja materijala na tržištu građevinskog materijala. |

|

|

Autoklav ima gotovo savršenu geometriju. Domaći blok koji nije autoklav u tom je pogledu ozbiljno lošiji od njega. |

|

|

Oprema za autoklavirani gazirani beton općenito se razlikuje samo u prisutnosti autoklava. Tehnologija proizvodnje je ista, redoslijed je isti. |

|

|

Neautoklavni blokovi osjetljiviji su na mehanička naprezanja, lomljiviji su. |

|

|

Proizvodi od autoklava su skuplji za oko 10%. |

|

|

Neautoklavni blokovi skloniji su skupljanju. Indikator je do 1 mm / m2. |

Vrste biljaka i linija

Sada idemo izravno na pregled vrsta opreme.

Vrsta transportera

Oprema za transportni gazirani beton je različita:

- Maksimalna automatizacija proizvodnje;

- Minimalno sudjelovanje zaposlenika;

- Visoka cijena;

- Velike količine proizvodnje;

- Kompletan set;

- I obično najisplativije.

Velika transportna linija

Velika transportna linija

Razmotrimo detaljnije konfiguraciju i mogućnosti takve opreme od gaziranog betona na primjeru linije popularnog kineskog proizvođača, koji je trgovac Premium Brick Plus.

Standardni komplet uključuje:

Kontejneri i bunkeri za sirovine;

Spremnik sirovina

Spremnik sirovina

Trakasti transporteri za transport komponenti;

Trakasti transporter

Trakasti transporter

Jedinica za miješanje žbuke;

Jedinica za betonski mort

Jedinica za betonski mort

Autoklavi;

Autoklavi

Autoklavi

Obrasci;

Kalup za montažne blokove

Kalup za montažne blokove

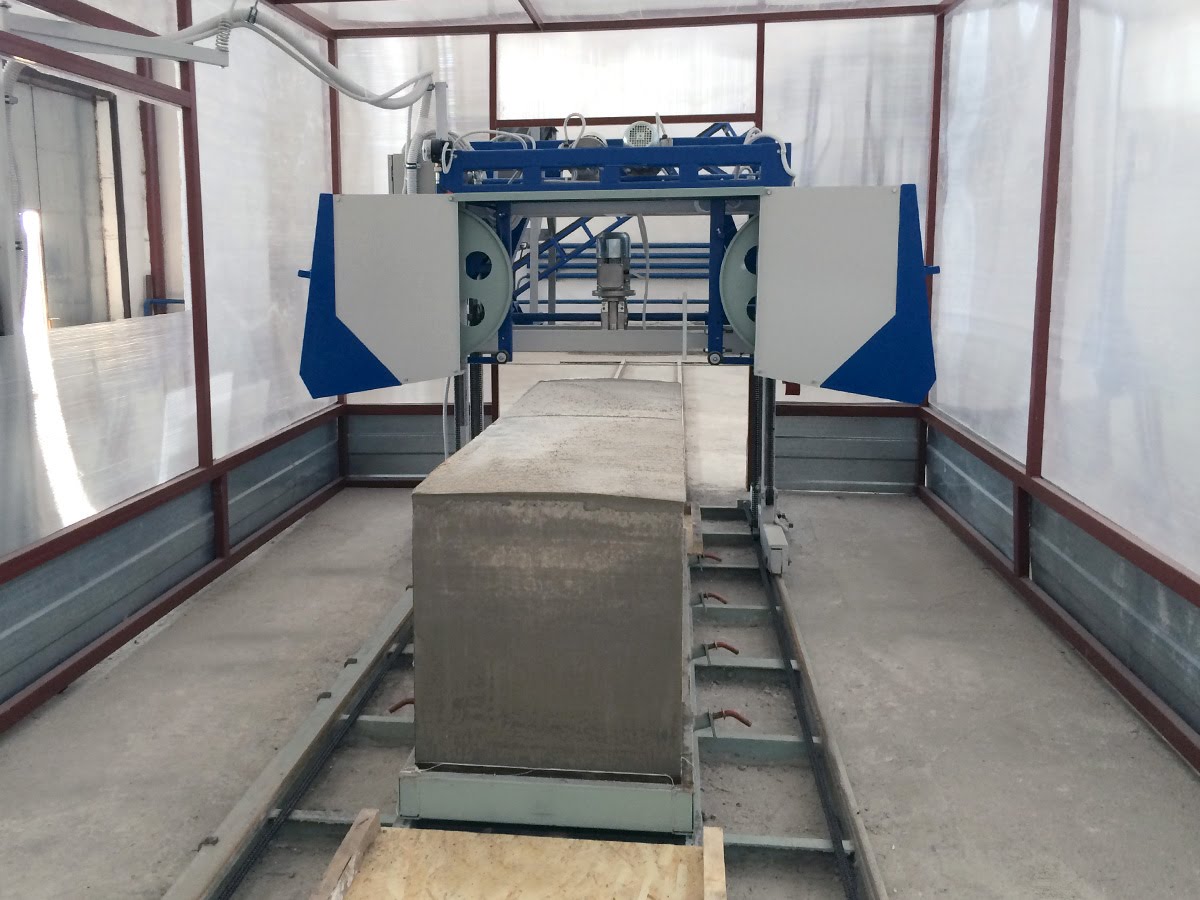

- Kompleks za rezanje;

- Transporter za miješanje;

- Drobilice;

- Kolica;

- Čvor za automatsku linijsku kontrolu;

- Utovarivač vilica.

Takva oprema za proizvodnju košta oko 55 milijuna kuna. Slažem se, iznos nije mali. Međutim, u isto vrijeme, produktivnost je oko 300 tisuća kubičnih metara godišnje. Površina potrebna za smještaj takve linije trebala bi biti oko 4000 m2.

Alternativno, razmislite o kupnji rabljene transportne linije. Ovo je vrsta rizika, ali njegova cijena je mnogo niža.

Također je vrijedno obratiti pozornost na mini liniju transportera tipa "Inntech-100". Njegova produktivnost je znatno niža i iznosi 100 m3 dnevno.

Cijena mu je oko 3.000.000.

Mini transportna linija

Mini transportna linija

Ovu liniju karakterizira fiksna mješalica. Kalupi se kreću po tračničkom transporteru poput kolica. Komponente se unose i doziraju u automatskom načinu rada. Kompleks za rezanje je mehanički.

Linije renomiranih njemačkih proizvođača opreme najviše se cijene među proizvođačima. Odlikuje ih visoka produktivnost, trajnost u uporabi. Mogu se koristiti za izradu blokova najviše kvalitete.

Njemačka oprema za proizvodnju gaziranog betona

Njemačka oprema za proizvodnju gaziranog betona

Video u ovom članku pokazat će princip rada opreme za proizvodnju gaziranog betona.

Proizvodnja gaziranog betona Porevit

Proizvodnja gaziranog betona Porevit

Stacionarni tip

- Ova vrsta opreme je mnogo jeftinija. Međutim, njegova je produktivnost znatno niža i iznosi oko 50 m3 dnevno.

- U pravilu, skup takvih linija uključuje dozatore komponenti i tračni transporter koji unosi sastojke u mikser.

- Međutim, takav se komplet više ne može nazvati potpuno automatiziranim. Za punopravni rad potrebno je najmanje nekoliko ljudi.

- Potrebna površina za proizvodnju i skladište je oko 500 m2.

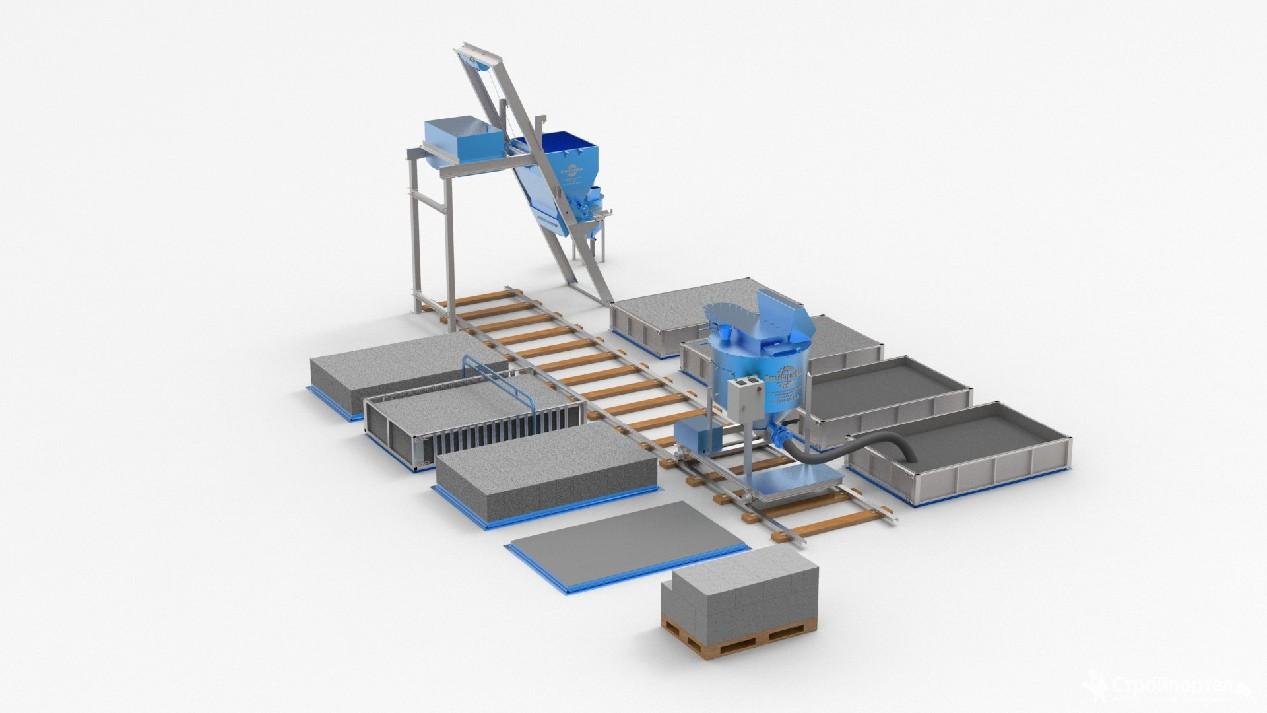

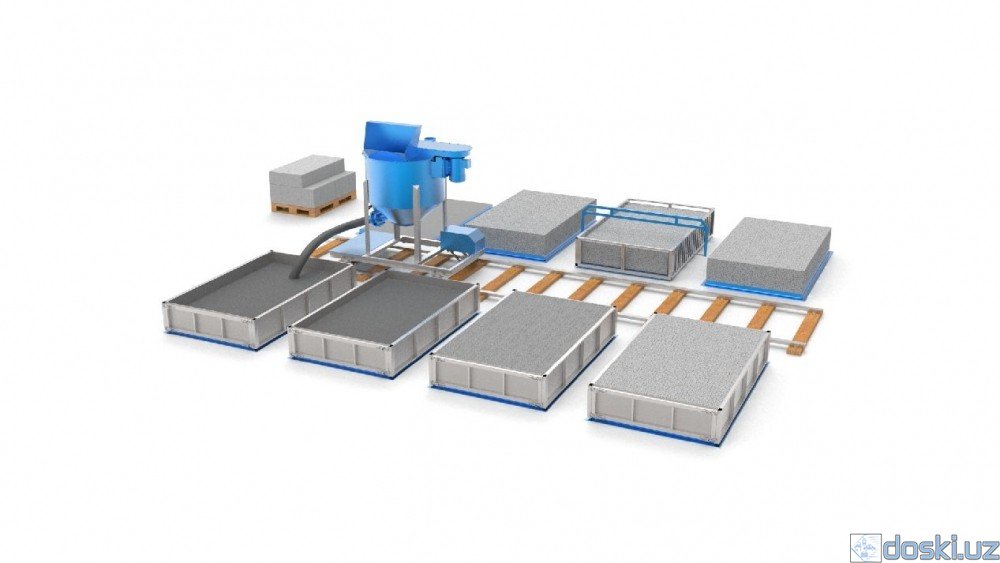

Stacionarna linija za proizvodnju blokova od gaziranog betona

Stacionarna linija za proizvodnju blokova od gaziranog betona

Kao primjer, razmotrimo ukratko konfiguraciju i mogućnosti ACM-1MS linije.

- Kapacitet je oko 60 m3;

- Rad će zahtijevati uključivanje 3-4 osobe;

- Pijesak i cement se automatski unose.

Oprema:

- Mješalica za vezivo i ostale komponente;

- Konstrukcija za rezanje blok mase pilama;

- Obrasci i palete;

- Transporter.

Mobilna postrojenja i mini linije

Takva oprema za proizvodnju blokova od gaziranog betona idealna je za poduzetnike početnike ili programere koji žele izrađivati proizvode za svoje potrebe.

Uz pomoć mobilne instalacije mogu se proizvesti samo blokovi s gaziranim plinom koji se ne stvrdnjavaju. U nastavku ćemo pogledati njegove glavne razlike od glavnog konkurenta.

Takva oprema zahtijeva mrežu od 220 W, dok druge vrste strojeva zahtijevaju mrežnu vezu od 360 W. Količina proizvodnje je oko 2-10 m3 dnevno.

Mobilno postrojenje za proizvodnju gaziranog betona

Mobilno postrojenje za proizvodnju gaziranog betona

Razmotrimo karakteristike instalacije na primjeru kompleta gaziranog betona 500B.

Ugradnja gaziranog betona 500 B

Ugradnja gaziranog betona 500 B

- Komplet uključuje: mješalicu, spojna crijeva i kompresor. Produkcija zahtijeva sudjelovanje nekoliko ljudi.

- Gotovo cijeli proces rada odvija se uz sudjelovanje osobe. U automatskom načinu rada vrši se samo miješanje.

- Doziranje ćete također morati obaviti sami.

- Volumen ispuštanja je 3 m3 porozne smjese.

- Kapacitet miješanja - 500 litara.

Mini linije su produktivnije. Uz njihovu pomoć moguće je proizvesti do 25 m3 dnevno. Za male poduzetnike to je izvrsna opcija za početak poslovanja.

Princip njihovog dizajna sličan je principu mobilne instalacije, veća snaga i volumen miksera.

Upute za izradu blok materijala

Prilikom planiranja proizvodnje blok -gaziranog betona kod kuće, preporučljivo je unaprijed proučiti sve nijanse i značajke, pripremiti potrebne materijale i alate.

Proizvodnja gaziranog betona kod kuće:

- Izrada pernice od drvenih dasaka, ugradnja skakača po cijeloj dužini (tako da je ukupni okvir podijeljen u ćelije prema veličini budućih blokova). Koriste vodootpornu šperploču, učvršćuju je što je moguće čvršće. Preporučljivo je izraditi nekoliko oblika različitih veličina.

- Ploče se obrađuju strojnim uljem razrijeđenim u vodi ili posebnim spojevima kako bi se isključilo mogućnost lijepljenja betona na površinu.

- Za miješanje betona trebat će vam kompresor, mješalica, čahure. Instalacija je pogodna i za jednokratnu proizvodnju i za mini liniju. Također morate unaprijed pripremiti metalnu žicu koja se koristi za uklanjanje viška otopine.

U nedostatku dozatora, gotove sirovine se važu neovisno, točno poštujući proporcije kako bi se postigla najbolja kvaliteta materijala.

Sve komponente se stavljaju u miješalicu, temeljito miješaju dok se ne dobije homogena pjenasta masa.

Masa se izlije u kalupe do polovice volumena, tako da smjesa ima gdje narasti.

Pričekajte pjenjenje, a zatim uklonite višak smjese (5-6 sati nakon ulijevanja).

Nakon 14 sati, oplata se može demontirati laganim udarcima po stijenkama kalupa.

Materijal se ostavlja u zatvorenom prostoru ili na otvorenom 28 dana, ostavljajući ga da se osuši.

Oprema za gazirani beton na tržištu je predstavljena u širokom spektru, stoga prije svega, prije nego što je odaberete i kupite, morate odlučiti o proračunu, prostorima, zahtjevima (prosječna linijska produktivnost, broj zaposlenih). Instalacije se mogu kupiti i od domaćih i od stranih proizvođača. Njemački se smatra jednim od najboljih.

Za mobilne mini linije sve što vam je potrebno možete kupiti zasebno za umjerenu količinu i sami sastaviti. Najskuplje instalacije su transportne linije, čija se cijena procjenjuje u milijunima rubalja, ali performanse su odgovarajuće.

Specifikacije materijala i proizvoda

Blokovi od gaziranog betona imaju niz različitih karakteristika koje predstavljaju strukturu svojstava i kvaliteta. Razmotrimo glavne uzimajući u obzir postojeće zahtjeve GOST -a.

Kategorije točnosti, standardne veličine

Postoje 3 glavne kategorije točnosti, a glavna razlika su geometrijska odstupanja. Tehničke karakteristike poput otpornosti na mraz, gustoće, čvrstoće ne koštaju ovisno o kategoriji.

Standardne veličine blokova: duljina 625 mm, visina - 250 mm, širina - 100, 150, 200, 250, 300.400 mm.

Uobičajene veličine

Uobičajene veličine

Mnogi proizvođači nude proizvodnju po mjeri bilo koje veličine, ali materijal je prilično jednostavan za obradu, što praktički isključuje potražnju za takvim uslugama.

Srednja gustoća

Proizvodi imaju poroznu strukturu koja osigurava malu težinu i nisku gustoću. Ova prednost čini materijal još popularnijim.

Gustoća proizvoda u usporedbi s drugim građevinskim materijalima

Gustoća proizvoda u usporedbi s drugim građevinskim materijalima

Toplinska vodljivost

Da biste odredili debljinu zida buduće zgrade, definitivno će vam trebati koeficijent toplinske vodljivosti. Raspon je od 0,048 do 0,28 W. Pročitajte više o toplinskoj vodljivosti gaziranog betona.

Toplinska vodljivost plinskog bloka u usporedbi s drugim zidnim materijalima

Paropropusnost

Sposobnost materijala da akumulira vlagu i podjednako je daje i unutar i izvan zgrade, prisiljavajući vlasnike zgrada izrađenih od ovog materijala da zaštite zidove.

Tlačna čvrstoća

Indikator koji označava najveće dopušteno opterećenje. Varira od B2.6 do 4. U pravilu bi stvarno opterećenje trebalo biti manje.

Sigurnost od požara. Skupljanje

Plinski blok jedan je od najsigurnijih materijala; uvršten je na popis nezapaljivih tvari.Skupljanje prema GOST indikatoru ne odgovara više od 0,5 mm po 1 metru.

Vizualna razlika između dva predstavnika gaziranog betona

Vizualna razlika između dva predstavnika gaziranog betona

Prednosti i nedostaci proizvoda od gaziranog betona

Materijal pripada jednom od najčešćih materijala koji se koristi u proizvodnji građevinskih proizvoda. Sve je više ljudi koji žele voditi posao za proizvodnju takvih blokova. No, kao i svaki materijal, gazirani beton ima svoje prednosti i nedostatke.

Pogledajmo pobliže sve prednosti i nedostatke:

| pros | Minusi |

| Visoka ekološka prihvatljivost materijala; otpornost na vatru | Krhkost blokova. To se često očituje tijekom zidarskih radova i transporta. |

| Mala gustoća i, kao rezultat toga, nisko opterećenje | Povećana sposobnost upijanja vode |

| Velika brzina izgradnje u usporedbi, na primjer, s opekom. | Poteškoće s pričvršćivanjem teških predmeta na zid. |

| Lakoća obrade, bloku se može dati bilo koji željeni oblik. | Prisutnost vapna u plinskom bloku također je nedostatak materijala. S vremenom se metalne komponente koje se koriste za zidanje pogoršavaju. |

| Relativno niska cijena | Niska inercija zgrade. Svaka izgrađena struktura brzo se zagrijava i jednako se brzo hladi. |

Prednosti proizvoda

Prednosti proizvoda

Tehnologija proizvodnje gaziranog betona

Gazirani beton može biti autoklaviran i neautoklaviran. Građevinski materijal koji nije autoklav jeftiniji je jer ga karakterizira krhkost te se manje novca troši na osiguranje proizvodnje materijala jer ne morate kupovati skupu opremu - autoklav, plaćati električnu energiju za njegov rad, a također uložiti u njegovo održavanje. Tehnologija proizvodnje koja se ne koristi u autoklavu provodi se u skladu s posebnim algoritmom:

- Vaganje komponenti smjese u skladu s receptom.

- Miješanje ručno ili pomoću posebne opreme.

- Istovar u obrasce.

- Izloženost proizvoda.

- Vađenje gotovih proizvoda iz kalupa.

Zbog činjenice da će nastati plin kao rezultat kemijskih reakcija u smjesi, oblici su ispunjeni samo dopola. Čekanje na završetak reakcije traje do četiri sata, tijekom kojih komponente potpuno zauzimaju volumen oblika. Nakon što se višak sastava odabere iz kalupa, ostavlja se na odležavanje koje će trajati do 16 sati, nakon čega se oplata uklanja i utovaruje na palete radi stvrdnjavanja, koje traje tri dana. Nakon završetka svih operacija, proizvod se šalje u skladište, međutim, može se prodati tek nakon mjesec dana, kada stekne snagu marke.

Tehnologija proizvodnje u prvim fazama rada praktički se ne razlikuje od metode bez autoklava. Potrebna količina svih komponenti sakuplja se pomoću dozatora, stavlja u mješalicu i miješa. Za ispunjenje ovog zadatka dopuštena je uporaba mješalice za beton. 15 minuta nakon završetka miješanja početnih sastojaka uvodi se aluminijski prah, koji je sredstvo za puhanje. Tvar reagira s mješavinom baze bez autoklava.

Mješavina sirovina ulijeva se u kalupe i drži 6 sati, nakon čega se izrezuju plinski blokovi koji nakon toga moraju dobiti gustoću tijekom 18 sati. Nakon dovršetka osnovnih operacija vrši se autoklaviranje. Formirani blokovi od gaziranog betona utovaruju se u zapečaćenu komoru peći, u kojoj se pri visokim temperaturama svaki blok tretira vodenom parom pod tlakom do 12 kg / cm2.

Neautoklavirani proizvod suši se u prirodnim uvjetima. Proizvodi iz autoklava ne zahtijevaju sušenje, ali ih je potrebno očvrsnuti još mjesec dana prije stvrdnjavanja.

Važna faza u proizvodnji obje vrste gaziranog betona je očuvanje integriteta tijekom transporta do potrošača.Za ostvarenje ovog zadatka potrebno je gotov proizvod zapakirati u skupljajuću foliju i transportirati na drvenim paletama.

Što je autoklaviranje gaziranog betona

Ako govorimo o autoklaviranom gaziranom betonu, onda on nužno prolazi kroz proces autoklaviranja. Autoklavi se nazivaju velikim spremnicima u kojima se stvara visoka temperatura (160-180 C) i tlak zasićene vodene pare.

Proces autoklaviranja traje oko 12 sati, a zadatak mu je brzo postaviti čvrstoću gaziranog betona. Redoviti teški beton dobiva 70% čvrstoće svoje marke u otprilike mjesec dana, no ako se temperatura poveća na 180 stupnjeva, čvrstoća će se dobiti 100 puta brže.

Time se rješava nekoliko problema odjednom: nema skupljanja blokova, nije potrebno vrijeme za čvrstoću gaziranog betona. Zatim se gazirani beton pakira u zaštitnu foliju i isporučuje kupcima.

Svježi autoklavirani gazirani beton je vrlo vlažan, vode u njemu ima oko 30-40%. Zbog vlage njegova je gustoća znatno veća od navedene. Stoga se prije završetka radova postavljeni zid od gaziranog betona mora sušiti najmanje dvije sezone.

Autoklavirani gazirani beton ima veću čvrstoću od gaziranog betona koji nije autoklaviran.

U znanstvenoj terminologiji, autoklavirani gazirani beton naziva se tobermorit - umjetni porozni kamen. Budući da su kamenje minerali, apsolutno su ekološki prihvatljivi. Gazirani beton ne emitira štetne tvari i nije radioaktivan.

Opća tehnologija proizvodnje gaziranog betona

Potrebne sirovine

Za pripremu mješavine gaziranog betona trebat će vam sljedeće sirovine:

- Ocjena cementa ne manja od M400;

- Voda;

- Živo vapno;

- Gips;

- Kvarcni pijesak;

- Aluminijski prah.

Aluminijski prah

Aluminijski prah

Također ne šteti dodavanju plastifikatora u otopinu. Njegova je glavna svrha povećati plastičnost otopine koja sprječava pucanje proizvoda u fazi sušenja i stvrdnjavanja.

Plastifikator

Plastifikator

Također se koriste i drugi kemijski dodaci. U pravilu se dodaju radi poboljšanja kvalitete gotovog proizvoda.

Udjeli sirovina s aditivima

- Komponenta silicijevog dioksida može se predstaviti u obliku: pijeska, pepela i drugih nusproizvoda industrije;

- Vrsta veziva također može biti različita: cement, troska, vapno, miješano, pepeo.

Približan sadržaj proporcija je sljedeći:

- 50-60% - cement;

- 20-40% - pijesak;

- 1-10% vapna;

- Do 1% - voda.

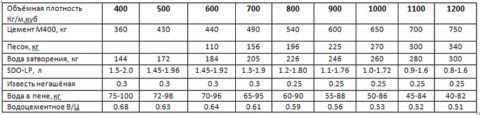

Omjeri ovisno o željenoj gustoći

Omjeri ovisno o željenoj gustoći

Glavni koraci

Kratki vodič izgleda ovako:

- Prije svega, komponente se izvažu i pomiješaju u potrebnim omjerima. Prilikom izrade vlastitim rukama to se radi ručno, u tvornici, u pravilu, u automatskom načinu rada.

- Svi sastojci idu u mikser gdje se miješaju.

- Sljedeći korak bit će oblikovanje. Kalupi se napune za otprilike 1/3, jer tijekom stvaranja pora smjesa može jednostavno istjecati.

- Zatim se, nakon završetka procesa bubrenja, čeka neko vrijeme do djelomičnog skrućivanja.

- Zatim se izrezuje ili jednostavno skida jedan sloj ako se koriste obrasci gotovih standardnih veličina.

- Posljednja faza bit će autoklaviranje ili slanje blokova na sušenje metodom proizvodnje koja nije autoklav.

Potencijalni rizici

Otvaranje radionice za proizvodnju plinskog bloka posao je koji je povezan s nekim rizicima, koji, međutim, neće biti toliko veliki ako u početku dobro razmislite o razvojnoj strategiji do najsitnijih detalja. Najvjerojatniji čimbenici rizika uključuju sljedeće:

- Povećanje cijena komunalnih usluga i, kao rezultat toga, povećanje troškova proizvodnje.

- Pad prodaje zbog smanjene potražnje za blokovima od gaziranog betona zbog nestabilne gospodarske situacije u građevinskom sektoru u regiji.

- Pojava novih građevinskih materijala na tržištu, koji po svojim svojstvima i cijenama nadilaze "klasične" blokove od gaziranog betona.

- Povećanje razine konkurencije u građevinskom sektoru regije, što može dovesti do prisilnog dampinga cijena proizvoda proizvoda od tvornice za proizvodnju gaziranih betona.

Na kraju, želio bih napomenuti da se, uz prisutnost stabilnih kanala prodaje i opskrbe sirovinama, prijetnje bilo koje od gore navedenih „hitnih“ situacija mogu izravnati bez ozbiljnih negativnih posljedica za razvoj poslovanja.

Komponente za izradu smjese

Za izradu blokova od gaziranog betona vlastitim rukama morate pripremiti sljedeće sastojke:

Tablica veličine gaziranih betonskih blokova.

- Za svaki kubični metar gotovog gaziranog betona (na izlazu) potrebno je približno 250-300 litara vode. Ovo bi trebala biti čista pitka voda. Najbolje je uzeti ga s površinskih slojeva bilo kojeg čistog izvora.

- Po kubičnom metru gotovog gaziranog betona potrebno je približno 260-320 kg cementa. Za vlastitu proizvodnju koriste se razredi M500D0, M400D0.

- Kamenolom pijesak, rijeka, očišćeno. Njegova količina po kubičnom metru gotove smjese iznosi 250-350 kg. Najbolje je uzeti malu veličinu čestica do 2 mm. Ni u kojem slučaju nije dopušten sadržaj grana, krhotina, gline.

- Posebni aditivi za gazirani beton. Količina je 1-3 kg za svaki prostorni metar gotove smjese.

- Puhalo, tj. Aluminijski prah. Dovoljno 0,5-0,7 kg za svaki gotov kubni metar betona. Prah je potreban kako bi reakcija potrebna za stvaranje plina započela u smjesi. Tijekom miješanja plin se počinje razvijati, unutar betona nastaju mjehurići i ćelije, koji sastavu daju potrebne kvalitete.

- Mazivo za spremnike u količini 0,3-0,5 kg po kubnom metru Prije početka punjenja emulzijama kalupi se temeljito podmazuju. Otpadna ulja se ne smiju koristiti jer sadrže veliku količinu čađe.

Izrada gaziranog betona vlastitim rukama nije tako teška, ali važno je točno pratiti sve faze proizvodnje, odabrati sastojke za buduću smjesu u ispravnom omjeru. Lista opreme:

Lista opreme:

- Obrasci za izlijevanje budućih blokova od gaziranog betona, koji mogu imati različite veličine. Najbolje je kupiti gotove spremnike.

- Žice, koje su potrebne za uklanjanje viška smjese s površine obrazaca.

- Mješalica za beton koja će se koristiti za miješanje smjese.

Zahtjevi za sastojke

Usporedna tablica karakteristika gaziranog betona i pjenastog betona.

Neće uspjeti samostalno napraviti veliku količinu građevinskog materijala, ali bit će dovoljni za izgradnju male kuće. Težina jednog bloka standardne veličine može biti približno 650 kg. Stoga je prisutnost nekoliko ljudi neophodna, ne samo za polaganje zidova, već i za popunjavanje obrazaca, izvlačenje blokova gaziranog betona iz posuda. Kada se ispune svi uvjeti, blokovi od gaziranog betona će se pokazati izdržljivima i visokom kvalitetom, njihov će trošak biti manji nego pri kupnji gotovog materijala.

Možete koristiti posebne instalacije koje miješaju gazirani beton u automatskom načinu rada. Mogu se iznajmiti, ali s druge strane, oprema sama dozira sastojke, miješa beton točno one kvalitete koja je potrebna. Troškovi najma bit će opravdani.

Omjeri gaziranog betona mogu biti različiti, ali najbolje je pridržavati se sljedeće formule (za gazirani beton D-600):

- Portland cement PC500 D0 - 65%;

- rafinirani pijesak - 30%;

- dolomit - 5%;

- W / T - do 0,48.

Limeno brašno, t.j.

dolomit, može sadržavati do oko 10% gaziranog betona, ali važno je odrediti koja je boja blokova potrebna. S većom količinom vapna boja blokova od gaziranog betona bit će svjetlija

Također nije potrebna velika količina praha, on djeluje kao katalizator reakcije stvaranja plinova.

Značajke tehnologije proizvodnje gaziranog betona

Proces proizvodnje prije autoklaviranja sastoji se od sljedećih koraka:

- Priprema i doziranje svih komponenti, osim generatora plina, i njihovo temeljito miješanje u miješalicama tijekom 5 minuta.

- Ubrizgavanje aluminijskog praha i konačno miješanje - 1 min.

- Izlijevanje dobivene tekuće smjese u unaprijed pripremljene oblike: od 1/3 do 2/3 njihovog volumena. Za ovu fazu nije dodijeljeno više od 20 minuta.

- Izlaganje u kalupima: 2 do 4 sata prije završetka procesa stvaranja plinova.

- Uklanjanje obrazaca, podrezivanje viška alatom za rezanje žica, ako je na raspolaganju odgovarajuća oprema - izrada rupa za žljebove.

Daljnji koraci ovise o mogućnosti autoklaviranja. Kad se proizvode kod kuće (ili u njihovoj blizini), blokovi se jednostavno drže na paletama najmanje dva dana na sobnoj temperaturi od +20 ° C, zatim još 21-28 dana pri normalnoj vlažnosti. Nakon mjesec dana takvi su proizvodi spremni za uporabu, po snazi inferiorni u odnosu na tvorničke, sasvim su prikladni kao izolacija ili za popunjavanje prostora između krutih okvira. Njihova izvedba izravno ovisi o aktivnosti i udjelu veziva.

Glavni materijal za izradu konstrukcijskih blokova je autoklavirani gazirani beton. U tom se slučaju izrezane praznine stavljaju u posebne komore i tretiraju vrućom parom pod visokim tlakom. Približni parametri okoliša unutar autoklava: +200 ° C, najmanje 10 atm, nemoguće ih je postići kod kuće bez odgovarajuće opreme. U procesu obrade, zidovi ćelija jačaju i uspješno se završava stvaranje plina, što za posljedicu ima poboljšanje izolacijskih svojstava i svojstava čvrstoće. Gazirani beton iz autoklava bolje podnosi opterećenja vlagom i ima veću otpornost na mraz.

Ova tehnologija povećava troškove jedinica čak i pri kupnji rabljene opreme za toplinsku obradu: najčešće je nepokretna, treba pouzdan temelj i ulaz u shemu proizvodnje kotla za proizvodnju pare. Kako bi uštedjeli novac, mnogi poduzetnici prvo pokreću liniju za proizvodnju neautoklavnih plinskih blokova, predviđajući u budućnosti ugradnju autoklava. Ova faza se može izbjeći pri lijevanju proizvoda namijenjenih toplinskoj izolaciji.

Otpornost na mraz i trajnost

Otpornost na mraz i trajnost Izgled i geometrija proizvoda

Izgled i geometrija proizvoda Zahtjevi opreme i složenost proizvodnje

Zahtjevi opreme i složenost proizvodnje Krhkost

Krhkost Cijena

Cijena Skupljanje

Skupljanje