2 Glavne vrste žice

Jednu vrstu možete razlikovati po promjeru. Razvrstavaju se u veličinama od 2 mm do 8 mm. Najčešći u industriji je niz promjera 5 mm. No, čak i oni materijali promjera 6 mm, 4 mm, 2 mm prilično su česti, jer imaju svoju radnu nišu.

Kako se proizvodi pocinčana meka žica promjera 6 mm? Proces je dovoljno jednostavan. Glavna korištena sirovina je takozvana žičana šipka, komad metala dobiven vrućim valjanjem. Takva žičana šipka može imati promjere od 5 do 9 mm.

Kako pocinčana žica od 4 mmi pocinčani 3 mm isporučuju se kao valjak. Isto je i s materijalima različitih promjera. Ovaj skein može imati masu od 20 do 200 kg. Zavojnice, čija težina počinje od 800 kg i doseže čak 1,2 tone, također se mogu koristiti kao oblik za transport.

Hardver u utovarnim prostorima

Pocinčavanje žice može se obaviti na dva različita načina. Prilikom kupnje pocinčanog čelika preporučujemo da razjasnite kako je točno proveden ovaj postupak:

Takozvano galvaniziranje. U ovom se slučaju za izolaciju cinka iz otopine soli ne koristi ništa više od električne struje. U tom slučaju, niz će djelovati kao katoda, a neka vanjska elektroda igrat će ulogu anadoma.

Druga metoda naziva se vruća. U isto vrijeme materijal je uronjen u rastopljenu smjesu cinka i drugih elemenata.

Kada se koristi ova metoda, pokazalo se da postiže maksimalnu razinu pokrivenosti cinkom, ali ako je prekršen temperaturni režim, tada bi žičana šipka mogla postati previše krhka - obratite posebnu pozornost na ovaj faktor pri odabiru u trgovini. Pokušajte ga saviti i rasklopiti te pregledajte trag koji je ostao na metalu

Ako je blizu loma, onda nije sasvim pouzdan, a rok i usluga su mu smanjeni.

Obje metode imaju svoje prednosti i nedostatke. Pocinčano uže od 6 mm dobiveno drugom metodom obično košta malo više jer su troškovi veći. Međutim, za praktičnu uporabu, možete zanemariti ovaj parametar, jer ima mali učinak. U većini slučajeva proizvođači na etiketi niti ne navode kako je pocinčavanje izvedeno jer to ne zahtijeva zakon.

Da bi se proširio raspon primjene žice, koristi se njezino pocinčavanje. To mu daje posebna svojstva - nije podložno koroziji metala, zbog čega se može koristiti u mnogo većem broju industrijskih situacija.

Izrada opruge vlastitim rukama

- razred čelika od kojeg će se proizvod proizvoditi;

- promjer žice;

- broj zavoja namota;

- korak zavoja.

Domaći proizvod može se izraditi na trnu i pomoću odvijača. Također će vam trebati kliješta za rezanje, čekić, porok, izvor grijanja (pećnica, plinski plamenik, vatra), rashladni medij i dodatni alati.

Najlakši način za to je da ručno namotate žicu na šipku odgovarajućeg promjera. U tom slučaju potrebno je osigurati da zavoji čvrsto pristaju jedan uz drugi.

Postupak izrade opruge pomoću odvijača možete vidjeti u videu:

- Žica mora biti potpuno ravna. Ako je proizvod izrađen od neravne ili stare opruge, mora se poravnati.

- Žica mora biti bez hrđe, ulja i drugih zagađivača. Da biste to učinili, otopinom sode ili kemikalijama otopite ulja i uklonite hrđu. Žicu se preporučuje obrisati piljevinom.

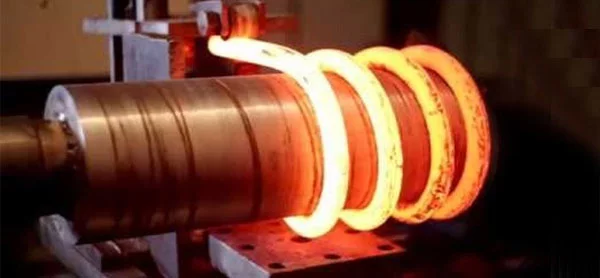

- Prije namotavanja, žicu promjera više od 2 mm treba žariti zagrijavanjem do usijanja (temperatura unutar 400 ° C) i hlađenjem na zraku.

- Prilikom navijanja potrebno je kontrolirati položaj zavoja jedan prema drugom. Trebali bi čvrsto pristajati jedan do jedan.

Otvrdnjavanje izvora kod kuće može se izvršiti na nekoliko načina: pomoću plinskog plamenika, zagrijavanjem u peći od opeke ili kamena ili samo u vatri. Zagrijavanje treba biti do temperature od oko 870 ° C. Okom se to određuje bojom žice: tijekom procesa zagrijavanja postaje gotovo bijela. Zatim se mora staviti u ulje (transformator, vreteno ili drugi tekući medij), što će omogućiti sporo hlađenje. Podsjetimo da brzo hlađenje može uzrokovati pucanje, što će negativno utjecati na kvalitetu opruge.

Preporuča se držati oprugu izrađenu ručnim radom neko vrijeme u komprimiranom stanju. Obično se vrijeme držanja kreće od 20 do 40 sati.

Toplinska obrada izvora pomoću dostupnih sredstava prikazana je u videu:

Područja uporabe

Nehrđajuća žica koristi se vrlo široko. Kao što je već spomenuto, od njega se izrađuju užad i opruge. Također služi kao sirovina za razne mehaničke dijelove. Žica s svojstvima od nehrđajućeg čelika aktivno se koristi u:

-

inženjerska industrija;

-

lijek;

-

energija;

-

izgradnja;

-

transportna industrija.

Nehrđajući čelik izvrstan je za razne poslove zavarivanja. Žica dobivena od nje ima mat površinu i nije prekrivena nikakvim premazima. Najčešće se takvi proizvodi dobivaju na temelju legura Sv-04Kh19N9 i 06Kh19N9T. Visok stupanj legiranja omogućuje postizanje izuzetno čvrstih svojstava.

Ove dvije legure sadrže preko 10% legiranih dodataka. Stabilnost nehrđajućeg materijala pri visokim temperaturama i izloženosti raznim tvarima omogućuje da se s pouzdanjem koristi u proizvodnji važnih dijelova i električne opreme. Naftna industrija također ne može živjeti bez žice - od nje izrađuju opremu za crpljenje tornjeva. Naravno, proizvodnja i rafiniranje ulja zahtijevaju korištenje žice i za zavarivanje. Također se široko koristi u industriji namještaja.

Kvalitetan materijal od žice može trajati dugi niz godina uz vještu uporabu. Gotovo se ne boji opterećenja i s tim u vezi pokazuje se vrijednim poput ploča, limova, ploča i profila.

Ista svojstva određuju široku upotrebu žice od nehrđajućeg čelika u kemijskoj industriji. Zbog njih se lako koristi u proizvodnji kirurških instrumenata i precizne medicinske opreme. Proizvođači građevinskog materijala zainteresirani su za nehrđajuću žicu uglavnom kao sirovinu za izradu zavarenog šava. No, može se koristiti i kao pomoćna komponenta za pojačanje. Za zavarivanje istog nehrđajućeg čelika potrebna je još jedna žica od poboljšanog metala.

Može se koristiti u prilično agresivnom okruženju. Stoga ovaj materijal cijene proizvođači zrakoplova, riječnih i morskih plovila. Na njima se koristi gdje god trebate najstabilnije i istodobno vrlo točne veze. Nehrđajuća žica zanimljiva je, međutim, i proizvođačima automobila. Od njega se izrađuje mnogo pletenica, opruga i kabela jer je po istoj cijeni teško pronaći drugi obradak s većom otpornošću na mehanička naprezanja.

Za informacije o tome je li moguće zavariti obični niskolegirani čelik s nehrđajućom žicom, pogledajte dolje.

1 Čemu služi nehrđajući čelik i opružni čelik?

U mnogim suvremenim mehanizmima, jedinicama i strojevima, opruge i opruge, kao i drugi elastični dijelovi, obavljaju vrlo važne funkcije. Takvi su elementi izloženi promjenjivim višestrukim opterećenjima, što dovodi do njihove deformacije. Jasno je da je za normalan rad mehanizma potrebno da se nakon takvih utjecaja dio vrati u prvobitno stanje (to jest da mora vratiti svoje početne geometrijske dimenzije i oblik).

Pred njih se postavlja niz zahtjeva. Prvo, moraju se oduprijeti opuštanju od stresa, imati visoku stopu fluidnosti, elastičnosti i izdržljivosti. Drugo, takve legure moraju se kvalitativno oduprijeti fenomenu lomljivog loma i biti karakterizirane dovoljnom razinom duktilnosti.

Potrebna granica tečenja različitih marki opružnih čelika dobiva se kaljenjem, koje se nadopunjuje kaljenjem (izvodi se u pravilu na temperaturama od 300 do 480 stupnjeva). Odabir upravo takvog temperaturnog raspona nije slučajan. Dokazano je da u tom slučaju granica elastičnosti čelika postaje što je moguće veća. A to je upravo ono što je potrebno za legure opruge i opruge.

Marke čelika koje smo opisali koriste se za proizvodnju elastičnih proizvoda s visokom otpornošću na habanje:

4 Uklanjanje kamenca - sorte i suptilnosti operacije

Što je površina obratka bolje pripremljena za crtanje, to će proces biti učinkovitiji i bolji. Trenutno se vaga uklanja s metala sljedećim metodama:

- kemijski;

- mehanički;

- elektrokemijski.

Najčešća tehnika koja se koristi za obradu ugljičnog čelika je mehaničko čišćenje. Ima smisla s ekonomskog gledišta. Ovaj postupak je prilično jednostavan. Prvo, žica između valjaka posebnog dizajna povremeno se savija u različitim ravninama. A zatim metal čiste čeličnim četkama.

Skuplje su opcije kemijskog uklanjanja kamenca. Zahtijevaju uporabu klorovodične ili sumporne kiseline. Osim toga, rad s tim spojevima povezan je s povećanom opasnošću za stručnjake. Stoga poduzeća pokušavaju primijeniti takav proces samo kada je to potrebno, dopuštajući ljudima koji su prošli posebnu obuku da izvode operacije (video lekcije, posebna literatura, sigurnosni ispiti itd.). Kemijsko uklanjanje kamenca neophodno je ako se kao sirovina koriste žice od nehrđajućeg čelika i visokolegiranog čelika otporne na kiseline.

Elektrokemijsko čišćenje je vrsta elektrolitičkog jetkanja. Može biti katodna i anodna, a druga metoda je prepoznata kao učinkovitija i sigurnija. Pomoću njega radni komad koji se čisti djeluje kao anoda, a bakar, željezo ili olovo su katoda. Katodno jetkanje opasnije je jer dovodi do razvoja aktivnog vodika i loše kontroliranog odvajanja ljestvice, što dovodi do stvaranja tzv.

Nakon uklanjanja kamenca kemijskim reagensima, radni komad treba temeljito isprati. To vam omogućuje da se riješite soli željeza, prljavštine, mulja, ostataka elemenata za kiseljenje i otopine kiseline. Ako se ispiranje ne izvrši odmah nakon kemijske obrade, sve ove komponente će se osušiti. Dodajmo - ispiranje se vrši prvo u vrućoj vodi, a zatim pod pritiskom od oko 700 Pa u hladnoj vodi.

Tehnologija kaljenja i kaljenja opružnog čelika

Za dobivanje metala sa željenim fizičkim svojstvima primjenjuje se kaljenje i kaljenje opružnog čelika. Svaka od faza ima svoje tehnološke značajke:

- Prvo, opružni čelik se kali na visokim temperaturama. Zbog otvrdnjavanja, granica tečenja materijala znatno se povećava, što čini čelik elastičnim, kovanjem i stabilnim.

- Međutim, tijekom stvrdnjavanja na visokim temperaturama unutar legure nastaju martenzitni spojevi koji naglo pogoršavaju elastičnost materijala, čineći ga neobično lomljivim i tvrdim.

- Da biste se riješili martenzitnih spojeva, kaljenje opružnog čelika treba primijeniti na niskim temperaturama. Tijekom ove obrade martenziti se uništavaju, što omogućuje dobivanje materijala sa željenim svojstvima.

Napominjemo da temperatura i vrijeme obrade u svakoj fazi ovise o vrsti upotrijebljenog opružnog čelika. Na primjer: marka opružnog čelika 65G trebala bi se kaliti na temperaturi od + 800-850 stupnjeva, kaljenje-na + 200-300 stupnjeva

U nekim slučajevima, stvrdnjavanje i kaljenje kombiniraju se s postupkom normalizacije metala. Ovaj postupak omogućuje vam da se riješite nepotrebnih naprezanja unutar metala, ali u većini slučajeva normalizacija se događa sama po sebi tijekom hlađenja materijala. Stoga dodatna obrada metodom normalizacije obično nije potrebna.

Toplinsko kaljenje

Očvršćivanje opružnog čelika provodi se uzimajući u obzir sljedeće parametre:

- Metode zagrijavanja metala, priroda hlađenja materijala, temperatura okoline.

- Sastav metala, prisutnost i vrsta legirajućih aditiva, ukupna koncentracija ugljika.

- Metoda održavanja željenog temperaturnog raspona za gašenje.

- Način hlađenja materijala nakon kaljenja, način skladištenja materijala.

Niskolegirani čelici preporučuju se brzo zagrijavanje. Doista, s sporim zagrijavanjem dolazi do postupnog isparavanja ugljika, što je kritično za niskolegirane materijale. Međutim, s brzinom zagrijavanja ne morate pretjerivati. Ako zagrijavanje ide vrlo brzo, u tom slučaju može doći do neravnomjernog zagrijavanja materijala. Zbog toga se povećava rizik od stvaranja različitih metalnih nedostataka (pukotine, rubovi, uništavanje uglova).

Optimalna metoda zagrijavanja je korištenje dvije pećnice. U prvoj peći materijal se postupno zagrijava do 500-700 stupnjeva, a zatim ulazi u drugu peć, gdje se odvija konačno stvrdnjavanje.

Za grijanje se preporučuje korištenje plinskih pećnica. Međutim, tijekom zagrijavanja treba pratiti raspodjelu topline kako bi se izbjeglo pojavljivanje "toplinskih otoka" na metalu. Električne pećnice zagrijavaju se prilično sporo, pa je njihova upotreba u ovom slučaju problematična s praktičnog gledišta. Jedina iznimka od ovog pravila je stvrdnjavanje tankih metala koji iz očiglednih razloga ne trebaju dodatno jednoliko zagrijavanje.

Vrijeme držanja ovisi o mnogim parametrima, ali prosječno ukupno vrijeme stvrdnjavanja je 80 minuta za peći za izgaranje i 20 minuta za električne instalacije. Oblik proizvoda također je od neke važnosti. Prilikom rada s ravnim listovima, kaljenje se može brzo provesti. Dok se u slučaju materijala složenog oblika preporuča dodatno zagrijavanje. Najbolji način hlađenja materijala je na otvorenom.

Završni toplinski odmor

Kako bi se izbjegla pojava tvrdih martenzitnih frakcija, potrebno je odmah nakon kaljenja provesti toplinsko kaljenje. Režim temperature ovisi i o tome koja je marka opružnog čelika kaljena. Za kaljenje se mogu koristiti i plamene i električne pećnice. Vrsta pećnice također će utjecati na vrijeme kaljenja.

Primjer: čelik 65G preporučuje se podvrgnuti visokom kaljenju na temperaturi od + 500-600 stupnjeva. Način hlađenja - zrak. Vrijeme držanja je 30-150 minuta, ovisno o vrsti pećnice. Nakon stvrdnjavanja preporučuje se provođenje mjera kontrole. Međutim, to treba učiniti tek nakon što se materijal potpuno ohladi kako se ne bi oštetila legura.

Fizička svojstva

Navodimo glavna fizikalna svojstva ove vrste čelika:

- Visoka otpornost na elastične deformacije.Ova brojka odražava činjenicu koliko se lako plastični element komprimira u prisutnosti vanjskih izvora pritiska. U slučaju velikog otpora, čelična opruga ne podliježe dobro tlačenju, što pomaže da dio nakon povratnog ispuhavanja povrati svoj prirodni oblik.

- Nizak koeficijent zaostalog produljenja. U prisutnosti vanjskog izvora pritiska, takav materijal poprima odgovarajući oblik. Međutim, nakon nestanka takvog izvora pritiska, dio opet poprima stari oblik. Što je koeficijent zaostale napetosti niži, materijal slabije prolazi trajnu deformaciju kad nestane vanjski izvor pritiska.

- Dobra žilavost. Kad se čelična opruga stisne, dio ne pukne, njegova kristalna struktura je očuvana i ne raspada se na nekoliko dijelova. Prirodna čvrstoća dijela može se povećati uvođenjem različitih legirajućih aditiva (nikal, krom, titan, olovo) u sastav čelične legure.

- Dobra otpornost na koroziju (s legiranim komponentama). Ako je opruga izrađena od čelika s visokim udjelom kroma, tada će dobro podnijeti koroziju. Fizika procesa izgleda ovako: ako u metalu ima kroma, na površini materijala stvara se tanak oksidni film. Takav film sprječava kontakt željeza s kisikom, dušikom, što minimizira rizik od hrđe.

- Kemijska inertnost (u prisutnosti legirajućih komponenti). Legirajući aditivi na bazi vanadija, volframa, aluminija, selena, silicija smanjuju vjerojatnost kontakta željeza s vanjskim tvarima. Stoga, kada metal dođe u kontakt s bilo kojom kemijskom tvari, ne nastaju redoks reakcije. To čini oprugu kemijski inertnom.

Legure aditivi

Da bi opruga od čelika postala elastična, mora proći žarenje u cijelom svom presjeku. Ova je točka vrlo važna. Ako ga zanemarite, tada će se visoki napon tečenja pojaviti samo u određenim fragmentima dijela. Stoga, s produljenom kompresijom, takav dio može puknuti, slomiti se ili puknuti.

Prilikom odabira legure čelika za izradu opružnog opružnog elementa, treba se sjetiti koncentracije legirajućih aditiva. Optimalna koncentracija ugljika u leguri je 0,5-0,7%. Korištenje materijala s većim udjelom ugljika je prihvatljivo, ali to nema previše praktičnog smisla. Doista, u ovom slučaju rizik od pucanja materijala pri dugotrajnom opterećenju značajno se povećava, što čini čeličnu oprugu beskorisnom.

Neki dodatni zahtjevi u pogledu sadržaja legiranih dodataka:

- Silicij - ne više od 2,5%.

- Mangan - do 1,1%.

- Volfram - do 1,2%.

- Nikla - ne više od 1,7%.

Za dobivanje opružnog čelika koristi se otvrdnjavanje uobičajenog čeličnog materijala. Gašenje se preporučuje na temperaturi reda od + 800-900 stupnjeva. Tijekom kaljenja, granica popuštanja značajno se povećava, ali se istodobno stvara velika količina martenzita, što negativno utječe na elastičnost. Za uništavanje martenzita koriste se različite tehnologije. Najbolja tehnika je kaljenje na srednjim temperaturama (400-500 stupnjeva).

Nedostaci opružnog čelika

- Loša zavarivost. Otvrdnjavanje dovodi do djelomične deformacije, uništavanja vanjskog sloja materijala. U slučaju zavarivanja, taljenje vanjskog otvrdnutog sloja može rezultirati lošim, napuknutim zavarenim spojem.

- Problematično rezanje. Legura opružnog čelika ima visoku otpornost na elastične deformacije, pa će biti teško rezati takav materijal.

Naša proizvodnja

Uređaj za poravnavanje čelične žice promjera 6-10 mm i trake 20x3 30-4 mm s ručnim pogonom. Služi za ravnanje pocinčane čelične žice promjera 6-10 mm, kao i pocinčane čelične trake dimenzija 20x3 mm, 30x4 mm. Okrugli i ravni vodiči isporučuju se u zavojnicama od 40-50 kg.

Kako bi se izvršila visokokvalitetna ugradnja zračne terminalne „mreže“ od čelične žice na ravni krov, potrebno je žicu položiti u držače i čvorove povezati pomoću stezaljki. Žica se polaže u ćelije veličine 6x6 m, 10x10, 12x12 m. Kako bi se ravnomjerno položio vodič "mreže", mora se izravnati iz uvijenog stanja. Pocinčana čelična žica od 8 i 10 mm teško se ručno ispravlja, osobito čelik promjera 10 mm, a u izravnanom stanju bit će nepravilnosti zbog neravnomjernog ravnanja.

Za polaganje vodiča sa gromobrana na krovu, dimnjacima i drugim konstrukcijama zgrada i građevina, postavljanje vodiča u držače, potrebno ga je položiti što ravnomjernije bez savijanja. Razlog tome je estetski izgled, kao i nepravilnosti zbog kojih se žica može odvojiti od držača ili se može oštetiti samo pričvršćivanje držača.

Radi lakšeg postavljanja, naša tvrtka nudi ovaj uređaj za ravnanje vodiča s devet valjaka, koji će vam omogućiti uštedu vremena na postavljanju "mreža" za zaštitu od munje, kao i montiranje vodiča što je prije moguće bez straha od demontaže neravnih dijelova žice i ogoliti.

Dizajn stroja za ravnanje žice omogućuje vam ugradnju na visini od 0,5 m od krova ili poda na bilo koju konstrukciju od drveta ili metala, podešavanje pritiska valjaka na vodiču i postizanje ravnomjernosti žice ili čelika traka.

Na primjer:

- ugradnja na drvene palete - 5 minuta;

- uvrtanje vijaka u drvo - 2 minute;

- postavljanje potisnih valjaka za vodič od 5 do 15 minuta;

- odmotavanje standardne zavojnice 115 m 5-7 minuta

- rezanje na potrebne duljine od 5 do 20 minuta

Ukupno, u prosjeku, do 1 sata, možete odmotati i pripremiti pocinčanu čeličnu žicu promjera 8 mm za ugradnju. Za zgradu s ravnim krovom dimenzija 50x20 m i visinom od 10 m mogu biti potrebna približno 3 zavojnice žice, što znači da u 3 sata možete pripremiti vodič za polaganje na krov i spuštene vodiče, a da pritom ne potrošite dan na njemu.

Primjena tlačnih opruga ovisno o materijalu

Opseg ovih proizvoda je vrlo širok. Proizvodnja opruga prema crtežima kupaca, kao i standardnih proizvoda, tražena je pri sastavljanju različitih mehanizama u automobilskoj industriji, alatnih strojeva, proizvodnji mjernih instrumenata itd.

Opseg ovih proizvoda je vrlo širok. Proizvodnja opruga prema crtežima kupaca, kao i standardnih proizvoda, tražena je pri sastavljanju različitih mehanizama u automobilskoj industriji, alatnih strojeva, proizvodnji mjernih instrumenata itd.

Legirani čelik koristi se u proizvodnji dijelova koji podnose velika opterećenja pri iznimno visokim ili niskim temperaturama. Kompresijske opruge ove vrste prodaju se i na našoj web stranici.

Nehrđajući čelik materijal je općenitije namjene; izvori iz njega mogu se ugraditi u bilo koje kućanske aparate ili mehanizme za neindustrijsku uporabu. Proizvodi od nehrđajućeg čelika imaju dobru otpornost na koroziju i mogu se koristiti na povišenim temperaturama.

Obojeni metali također se široko koriste za proizvodnju opružnih opruga, osobito za hladno vučenu žicu. Materijal je dovoljno električno vodljiv, otporan na koroziju i toplinu.

U proizvodnji opruga koriste se posebne legure visoke temperature koje se ugrađuju u uređaje i mehanizme koji rade na visokim i niskim temperaturama. Proizvodi se široko koriste u industriji jer imaju nemagnetna svojstva i veliki električni otpor.

Tvornica izvora Slantsevo nudi proizvode od različitih materijala. Proizvodnju opruga obavljamo u Sankt Peterburgu. Naš pogon je moćno poduzeće koje ima svu potrebnu uvoznu i domaću opremu za proizvodnju kvalitetnih proizvoda.Možete nas kontaktirati ako trebate opruge izrađene po mjeri u Sankt Peterburgu. Svi podaci za kontakt navedeni su na web stranici.

Korak po korak upute

Korak 1

Prva stvar koju ćete učiniti ako namjeravate napraviti oprugu vlastitim rukama je odabir materijala za takav proizvod. Optimalni materijal u ovom slučaju je druga opruga (glavna stvar je da promjer žice od koje je izrađena odgovara presjeku zavojnica opruge koji morate napraviti).

Odabirom materijala iz stare opruge možete biti sigurni da je žica izrađena od kaljenog čelika s visokim ugljikom

Korak 2

Žarenje opružne žice, kao što je gore spomenuto, omogućit će vam da bude plastičnija, a možete je jednostavno poravnati i namotati na trn. Za izvođenje ovog postupka najbolje je koristiti posebnu peć, ali ako nemate na raspolaganju, tada možete upotrijebiti bilo koji drugi uređaj koji je otopljen s drvom.

U takvoj peći potrebno je ložiti drva za ogrjev od breze i, kad izgore do ugljena, staviti u njih oprugu, žicu s koje ćete koristiti. Nakon što se izvor užare, ugljen se mora pomaknuti u stranu i zagrijani proizvod ostaviti da se ohladi zajedno s pećnicom. Nakon hlađenja, žica će postati mnogo duktilnija, pa s njom možete jednostavno raditi kod kuće.

Korak 3

Žicu koja je postala mekana treba pažljivo izravnati i početi navijati na trn potrebnog promjera.

Prilikom izvođenja ovog postupka važno je osigurati da se zavoji nalaze jedan blizu drugog. Ako se nikada prije niste bavili vijugavim oprugama, možete pogledati video trening koji je lako pronaći na internetu.

Odvijačem možete navijati malu oprugu

Korak 4

Kako bi vaša nova opruga imala potrebnu elastičnost, mora se otvrdnuti. Toplinska obrada kao što je stvrdnjavanje učinit će materijal tvrđim i jačim. Za stvrdnjavanje gotova opruga mora se zagrijati na temperaturu od 830–870 °, za što se može koristiti plinski plamenik. Možete se voditi činjenicom da je potrebna temperatura stvrdnjavanja postignuta bojom vrela: trebalo bi postati svijetlocrveno. Da biste točno identificirali ovu boju, pogledajte i video. Nakon zagrijavanja na potrebnu temperaturu opruga se mora ohladiti u transformatorskom ili vretenskom ulju.

Boje vrućeg čelika

Korak 5

Nakon stvrdnjavanja, oprugu treba držati u stisnutom stanju 20-40 sati, a zatim joj se krajevi moraju samljeti kako bi se dobio proizvod potrebne veličine.

3 Ostali zahtjevi za opružne čelike prema GOST -u

Relativno sužavanje valjanih proizvoda varira od 20 (65S2VA, 60 C2A) do 35% (nehrđajući čelik 50 KhGFA), relativno rastezanje - od 5 do 10%, krajnja čvrstoća - od 980 (čelik 65) do 1860 (65S2VA) MPA, granična fluidnost - od 785 (60G) do 1665 (65S2VA) MPa.

Kovana i vruće valjana žica, trake i šipke moraju se rezati. Istodobno, savijanje valjanih proizvoda, neravnine nije dopušteno. U slučajevima kada se rezanje vrši pod čekićima ili na prešama, traka i šipke mogu imati neznatne gužve na svojim krajevima. Međutim, potrošač ima pravo zahtijevati uklanjanje ove greške.

Ukupna dekarburizacija po svojoj dubini može biti sljedeća:

- za legure legirane silicijem - 2,5% (s debljinom ili presjekom valjanih proizvoda manjim od 8 mm), 2% (više od 8 mm);

- za ostatak - 2 i 1,5%.

Vruće valjane okrugle šipke proizvode se bez dekarburiziranog sloja.

Opružni čelici 55S2 i 55S2A, 50KhGA, 50KhG i 50KhGFA, 60S2A i 60S2 ispitani su za austenitni indeks zrna. Prema Gosstandart 5639, ne bi trebao biti veći od petog broja (za 50HGFA - ne veći od šestog).

Potrošač može zahtijevati da se čelik koji smo opisali (ocjene mogu biti različite) proizvede: