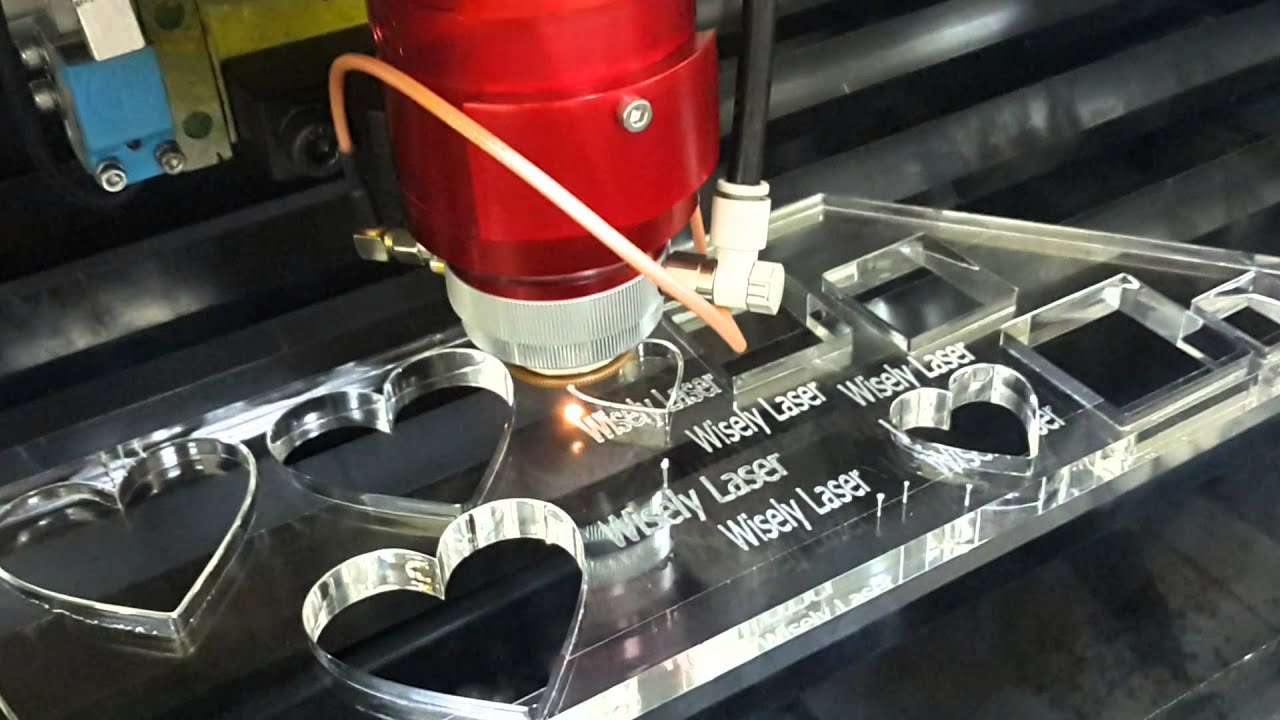

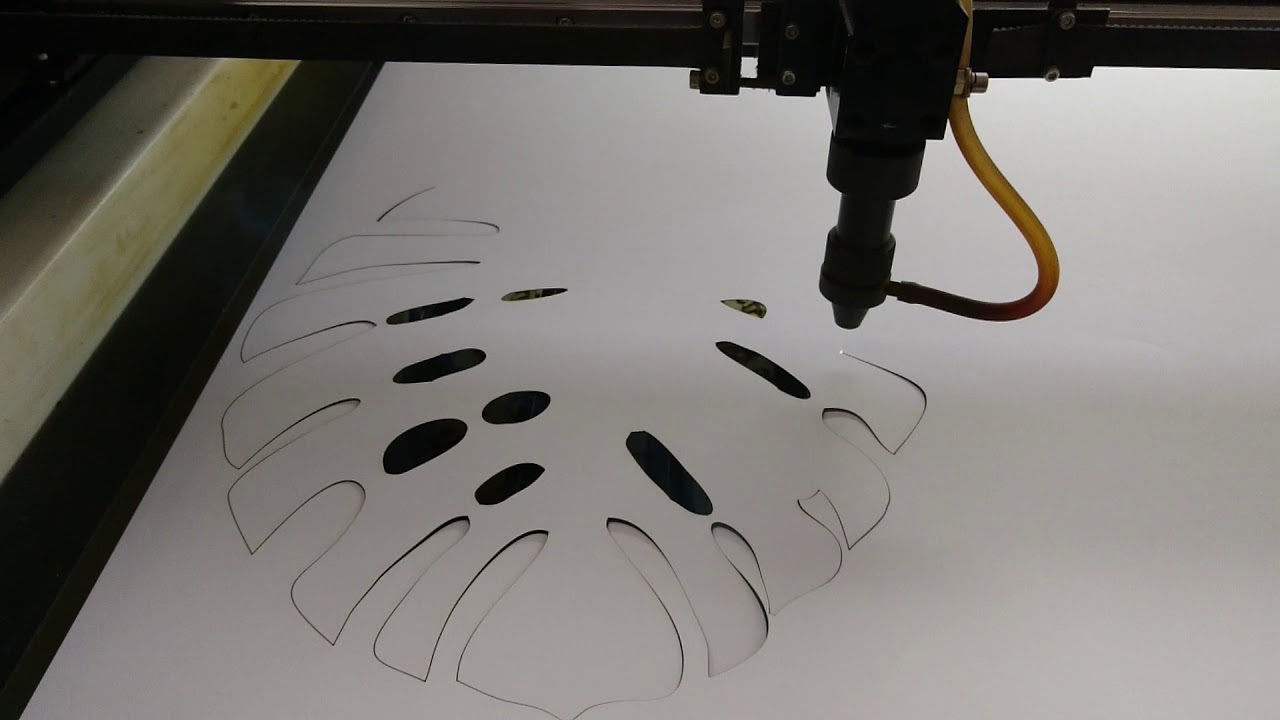

6 vrsta materijala koji se mogu rezati laserom

Lasersko rezanje pogodno je za:

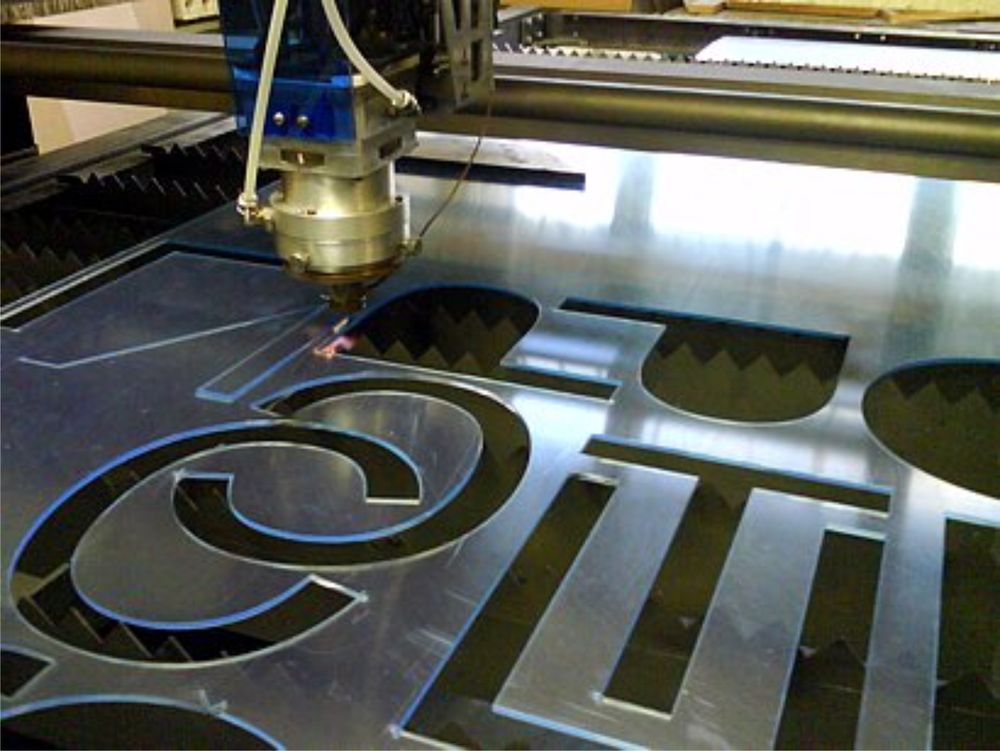

- Metali - crni čelik, legirane legure i obojeni metali poput aluminija i bakra.

- Plastika.

- Staklo.

- Pleksiglas.

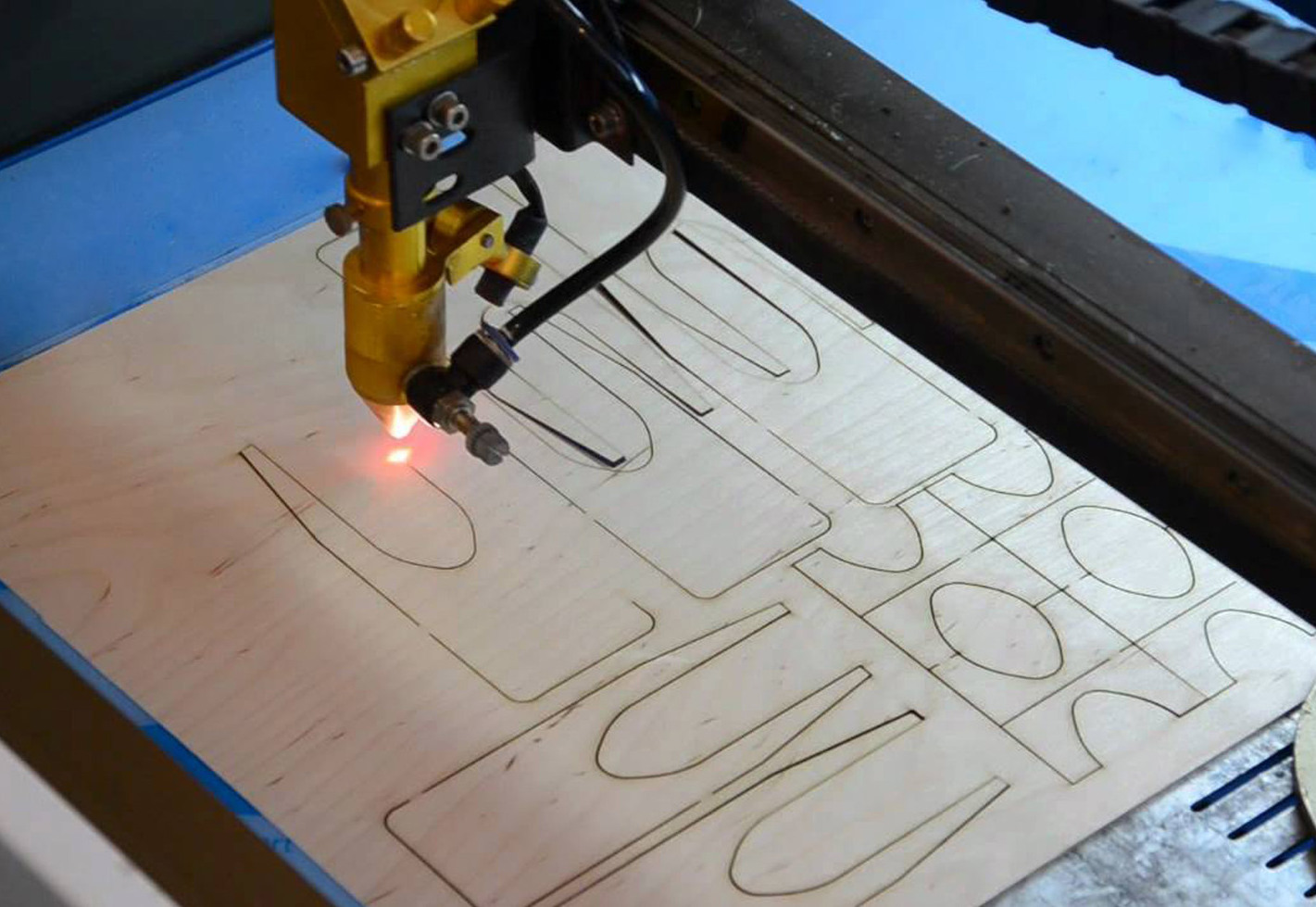

- Suho drvo i njegovi derivati - šperploča, iverica i vlaknaste ploče.

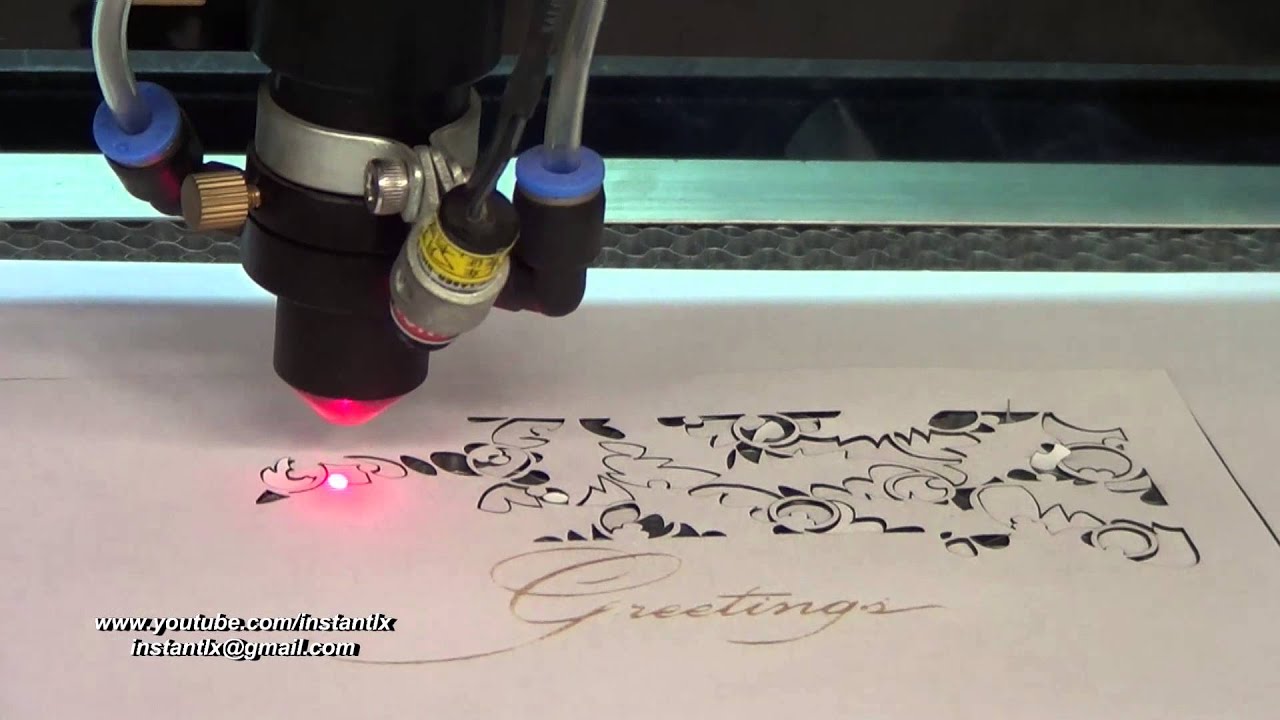

- Papir i karton.

Kao što vidite, nema ograničenja - osim ako ne možete izrezati zrcalne materijale laserom. Odakle ta sloboda?

Nema mehaničkih utjecaja tijekom laserskog rezanja

To znači da možete sigurno rezati krhke ili meke materijale laserom, bez straha da ćete ih slomiti ili zdrobiti, uništavajući liniju rezanja. Laserska zraka ne može biti "dovoljno oštra" da ih ravno izreže.

Evo primjera kućišta koje proizvodi Metal-Case:

Na kratkoj udaljenosti koja se koristi pri rezanju, greda ostaje savršeno ravna. Bez obzira na to postoje li nedostaci u materijalu koji bi mogli srušiti tvrdog rezača. Isti čvorovi u drvu, na primjer.

Izbor snage za lasersko rezanje različitih materijala

Ovo je jedna od ključnih točaka pri izradi programa laserskog rezanja. Laserska zraka ne bi se trebala kretati prebrzo - kako bi materijal imao vremena za učinkovito rezanje - ali ne presporo - tako da instalacija ne radi uzalud i ne troši dodatnu energiju.

Potrebna snaga uvelike varira ovisno o odabranom materijalu.

Za obradu metala potreban je relativno snažan laser. Na primjer, crni čelik debljine 15 milimetara. Laserski stroj snage 2,5 kilovata rezati će ga brzinom od 16 do 20 milimetara u sekundi.

No drvo, njegovi derivati, plastika i pleksiglas manje su gusti materijali pa je njihovo rezanje laserom lakše i brže. Na primjer, pleksiglas iste debljine 15 milimetara. Za rezanje trebat će vam stroj snage 5 puta manje - samo 0,5 kilovata. U isto vrijeme, rezanje će također ići brže od rezanja metala na moćnijem stroju.

Prednosti i nedostatci

- visoka kvaliteta obrađene površine;

- ušteda materijala;

- sposobnost rada s lomljivim materijalima i tankim obratcima;

- mogućnost dobivanja dijelova složene konfiguracije.

Lasersko rezanje čelika i obojenih metala velika je potražnja na tržištu. Sposobnost brze proizvodnje gotovih dijelova nestandardnog oblika privlači kupce malih serija različitih proizvoda u specijalizirana poduzeća. Laserske tehnologije aktivno se koriste u dekorativnoj umjetnosti u proizvodnji dizajnerskog nakita i originalnih suvenira.

Odluku o uporabi laserske obrade treba donijeti uzimajući u obzir izračun povrata opreme i vrijednost operativnih troškova. Trenutno takva postrojenja mogu priuštiti uglavnom velika poduzeća s velikim proizvodnim ciklusom. S razvojem tehnologije, troškovi strojeva i količina utrošene energije će se smanjiti, pa će u budućnosti laserski strojevi potisnuti svoje konkurente iz područja rezanja bilo kojeg materijala.

Ugradnja lasera za rezanje - što je to?

Na suvremenom tržištu laserskih sustava predstavljen je veliki broj modela s različitim razinama snage. Uvjetno se mogu podijeliti u sljedeće vrste:

- Vrsta plina. Prikazani su uzdužnim / poprečnim protokom plinske smjese koja se koristi kao radna tekućina. U takvoj se jedinici mješavina plina dovodi kroz posebnu cijev pod djelovanjem pumpe. U isto vrijeme, električna oprema za pumpanje plinske smjese osigurava njegove atome koji su u stanju aktivne energije.Najučinkovitije komponente laserskog sustava nazivaju se sustavi s prorezima od ugljičnog dioksida.

- Sustav čvrstog goriva. U takvom sustavu potrebna je crpna lampa - bez nje nema načina za prijenos potrebne razine zračenja. U ovom slučaju grafitna ili neodimijska staklena šipka djeluje kao radni izvor topline. Takvi sustavi rade u impulsnom načinu rada, iako su, ako je potrebno, konfigurirani za kontinuirani rad.

- Plinsko-dinamičke instalacije. Takvi sustavi slični su plinskim instalacijama, ali se u njima plinska smjesa zagrijava na temperaturu od 2-3 tisuće stupnjeva. Zatim se prolazi kroz solo brzinom zvuka, a zatim se hladi. Ovaj je postupak prilično kompliciran i skup, pa se zbog brojnih operacija rijetko koristi u praksi.

Komplet svakog stroja za lasersko rezanje metala laserom uključuje sljedeće komponente:

- Kompleks posebne edukacije i naknadnog prijenosa plinske smjese, zračenja - sama mlaznica i sustav za opskrbu usmjerenim protokom plina, zakretna zrcala i laser, sustav za postavljanje fokusa i optičke kapke.

- Sustav također uključuje odašiljač sa zrcalnim rezonatorskim sustavom, aktivni medij i sustav crpljenja i modulacije.

- Automatski sustav upravljanja, plus poseban raspon pomoćnih sustava koji rade unutar parametara samog stroja.

- Prisutnost sustava uređaja za koordinaciju, koji je neophodan za kretanje valnih tokova u prostoru laserskog snopa.

Područje primjene

Kako bi se znalo gdje će ta ili ona vrsta proizvoda biti veća potražnja, potrebno je razumjeti koliko je opseg CNC lasera opsežan. Funkcionalnost kompleksa omogućuje odabir mogućnosti za početak poslovanja u različitim industrijama:

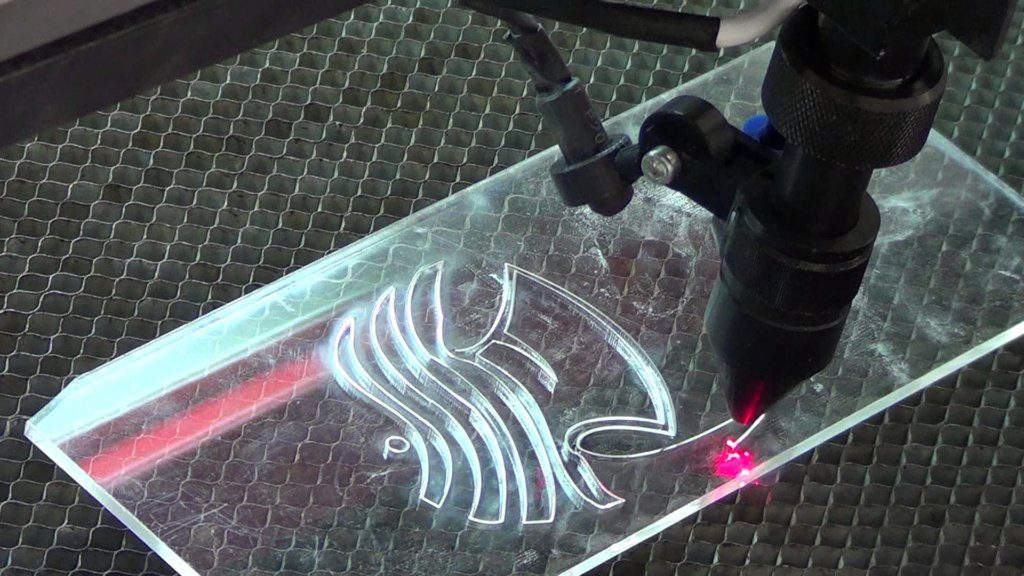

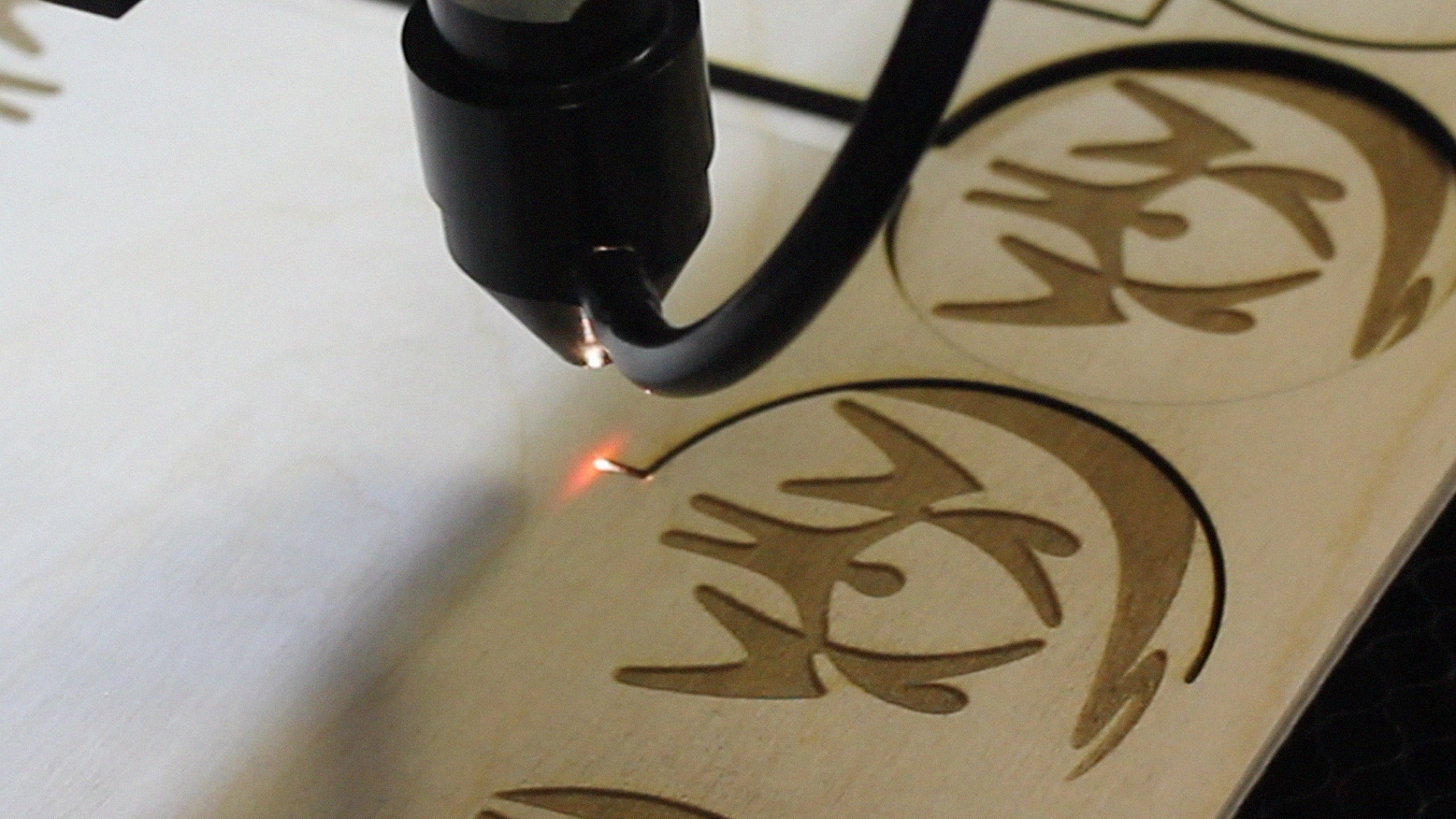

Lasersko graviranje

Jedna od najpopularnijih vrsta ukrašavanja suvenira. Zahvaljujući beskontaktnom utjecaju i velikom brzinom na obrađeni materijal, izlaz je slika visoke razlučivosti koja se ne briše niti mijenja tijekom vremena. Učinkovitost i isplativost takvog poslovnog projekta imaju svoje razloge:

- oprema bez otpada;

- brza isplata;

- kratki rokovi i visokokvalitetni rezultati.

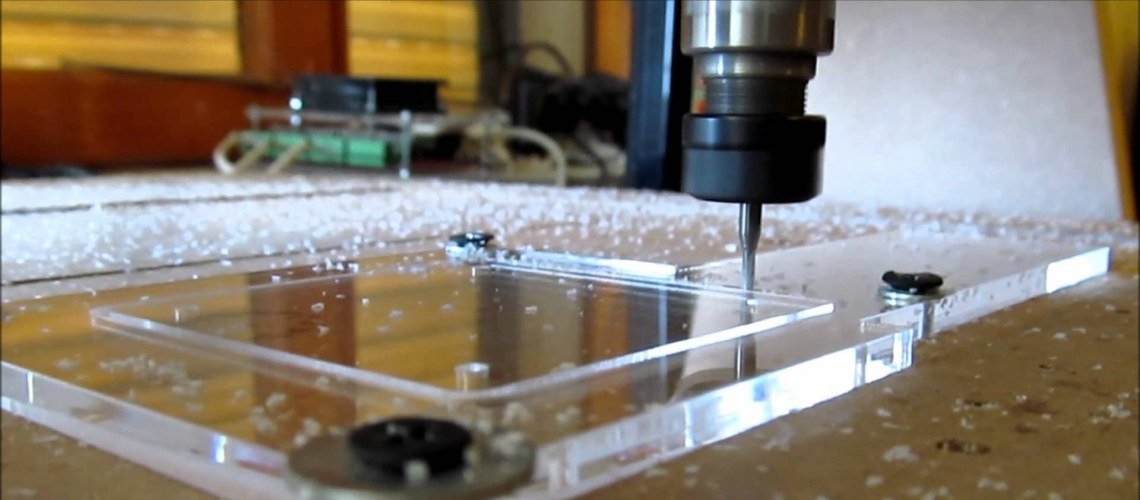

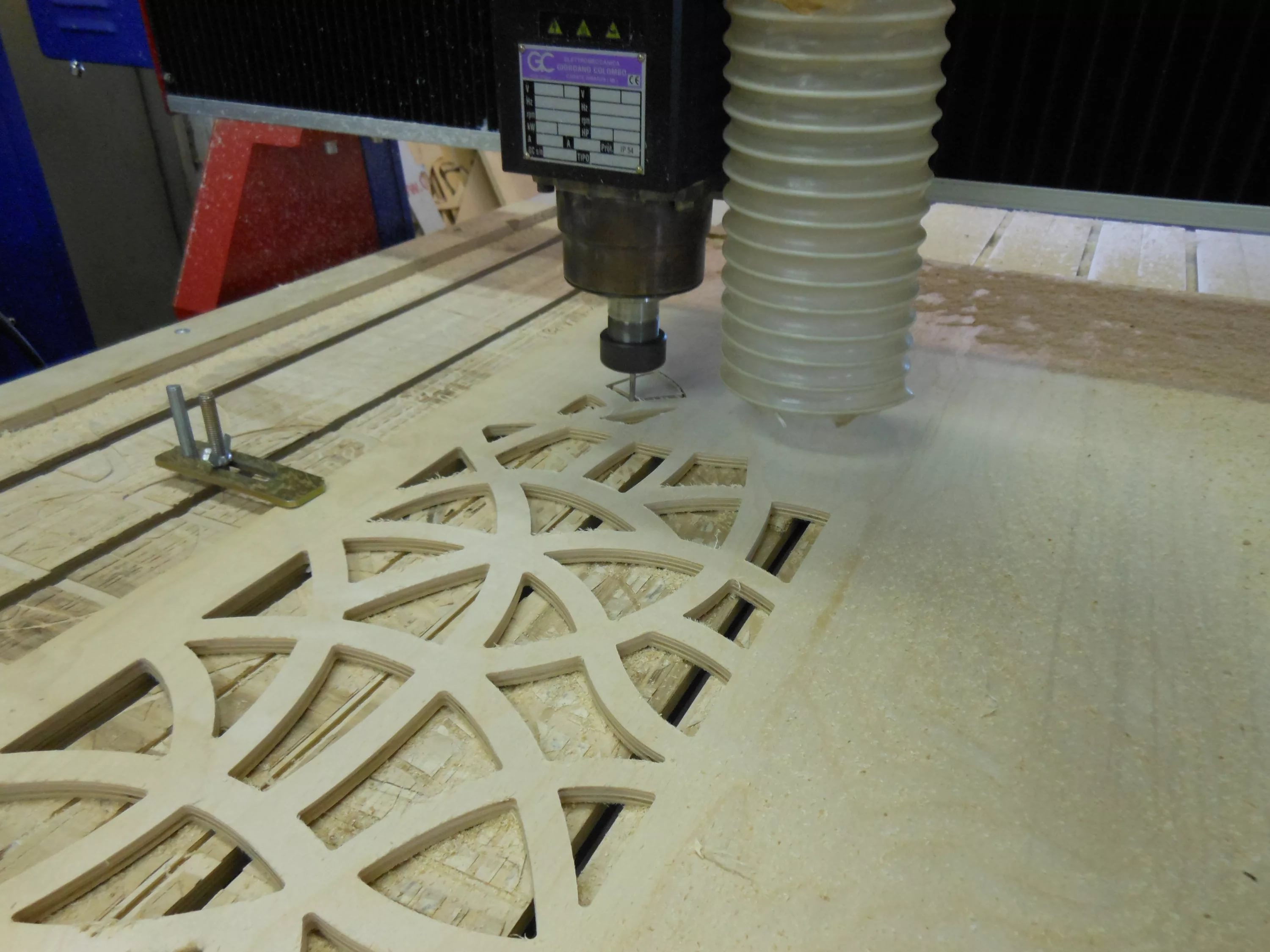

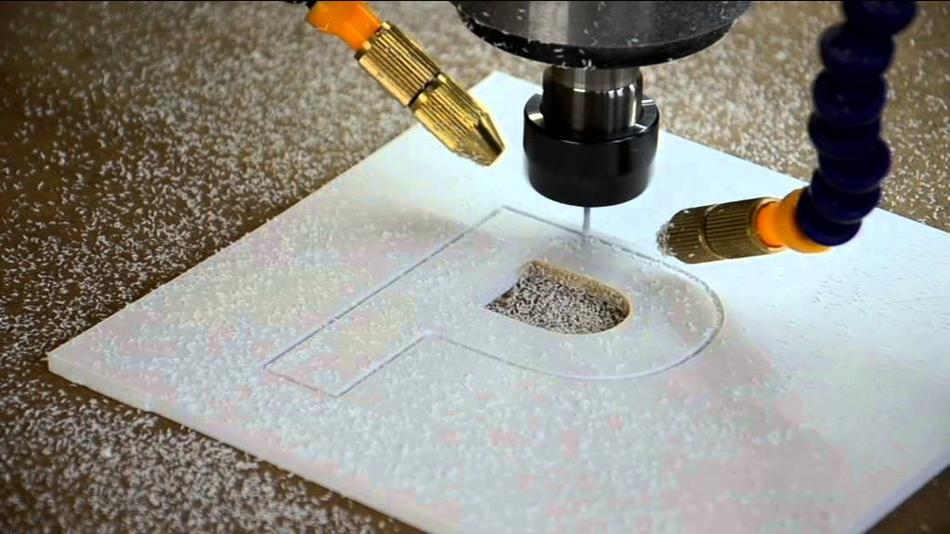

Glodanje

Proizvodnja dijelova različitih oblika i veličina na univerzalnom laserskom CNC stroju koristi se u mnogim industrijama: tvornicama namještaja, arhitektonskom projektiranju i razvoju 3D modela. Posljednja točka je najnovija tehnologija, koja je postala moguća i dostupna zahvaljujući posebnom CNC programu.

Omogućuje vam pretvaranje kodiranih računalnih signala u mehaničko djelovanje i prijenos u trodimenzionalnu ravninu. Takav projekt zahtijeva dobro ulaganje u visokokvalitetnu opremu, ali ako postoji stalna klijentela, brzo se isplati.

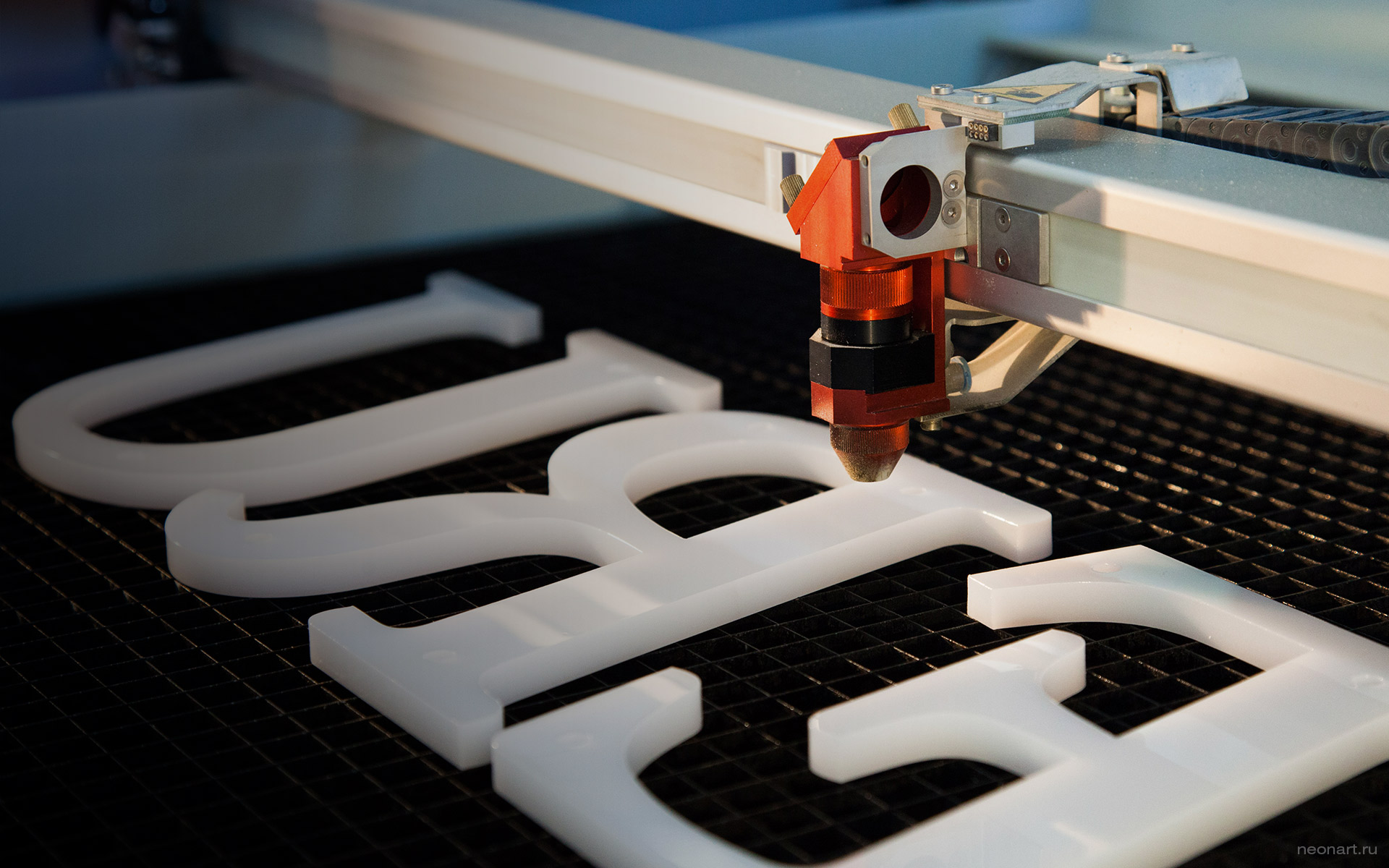

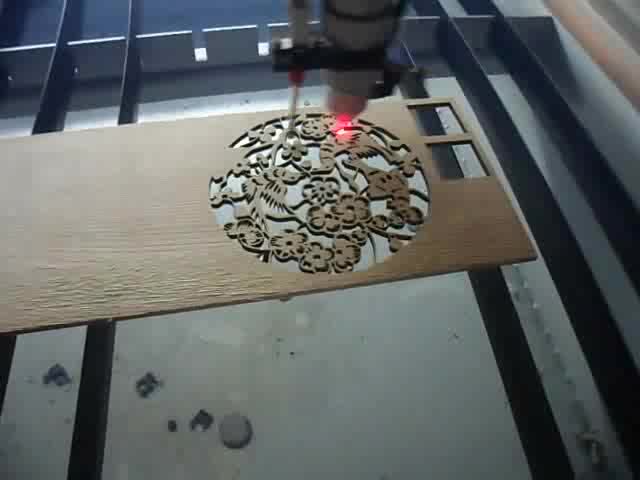

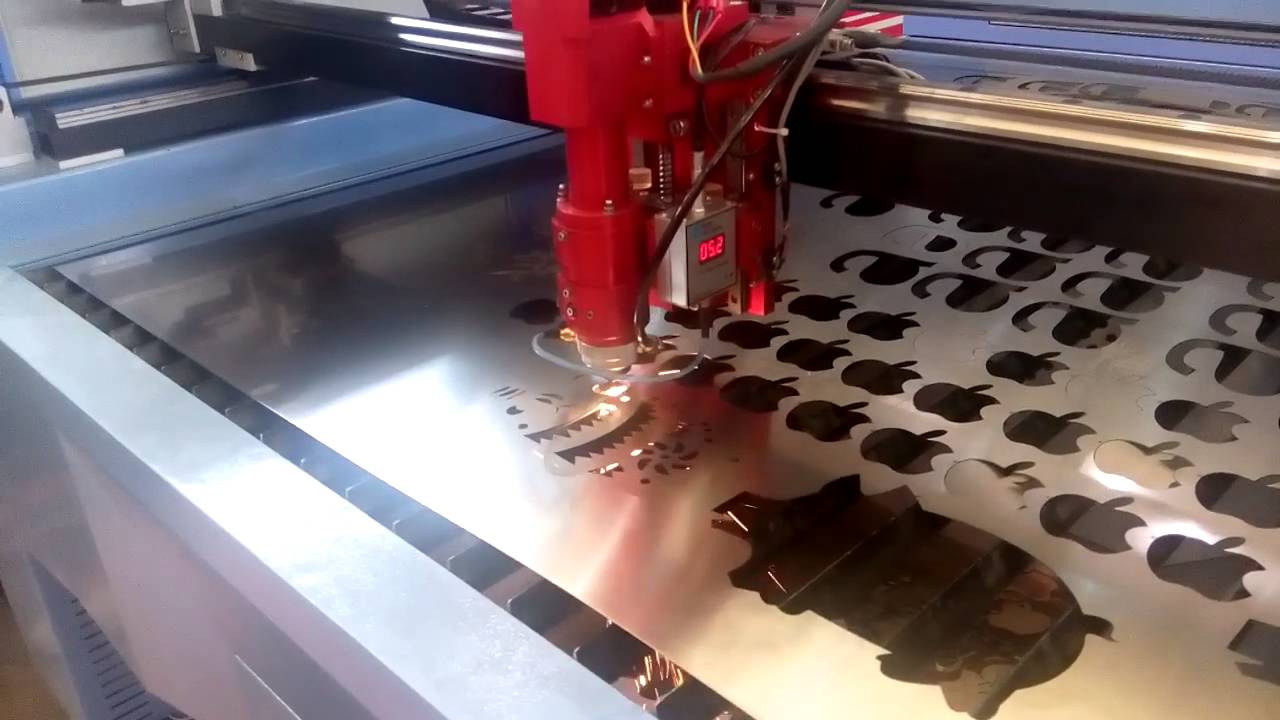

Lasersko rezanje

Danas je ova vrsta prerade s financijske točke gledišta najpristupačnija i najekonomičnija. Značajka laserskog rezanja je očuvanje svojstava materijala:

- optički;

- otporan na toplinu;

- fizikalno -kemijske itd.

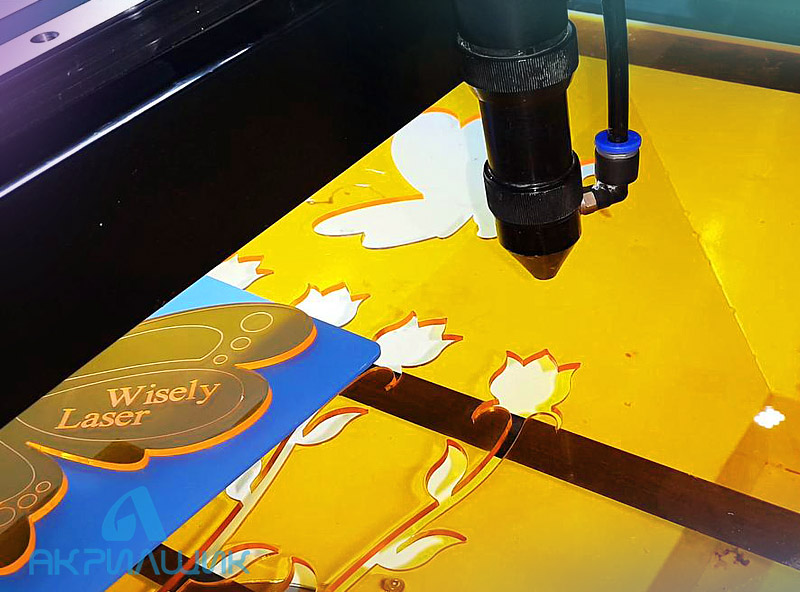

Sposobnost obavljanja osjetljivih poslova s pleksiglasom, dvobojnom plastikom i raznim polimerima učinila je ovu metodu rada jedinstvenom.

Obično se lasersko rezanje na strojevima kombinira s naknadnim graviranjem. Takva je proizvodnja uspješnija jer ne zahtijeva od klijenta da traži dvije različite tvrtke za profiliranje.

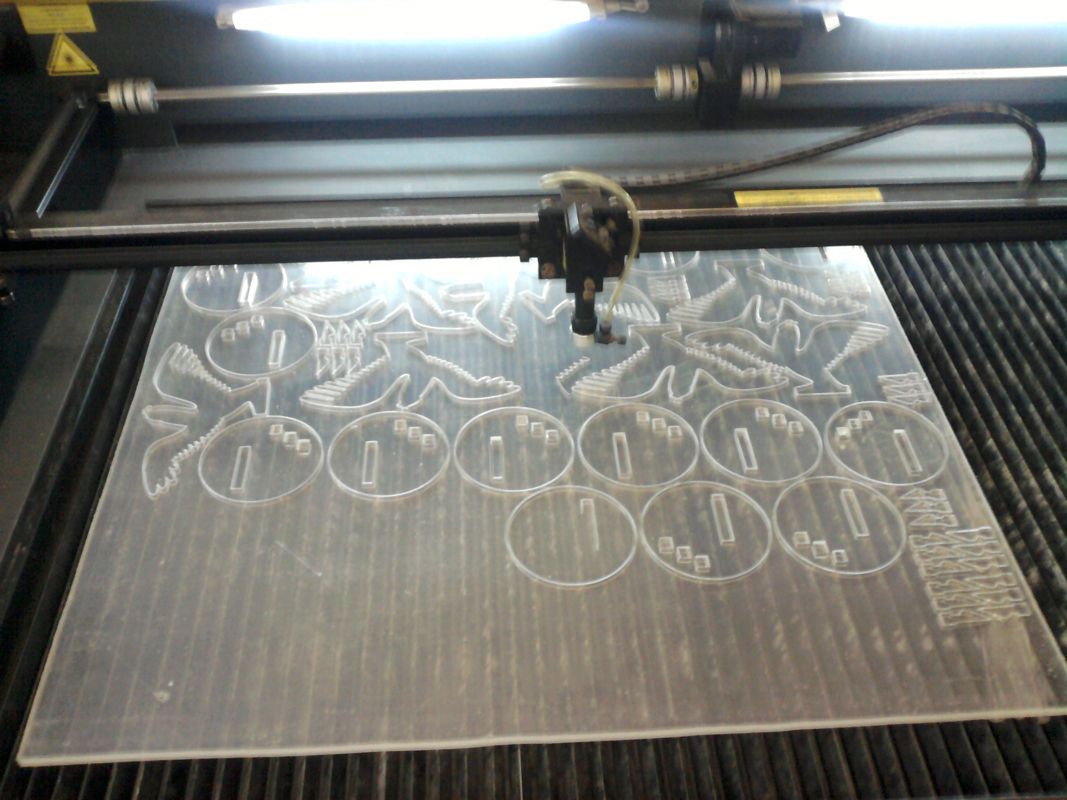

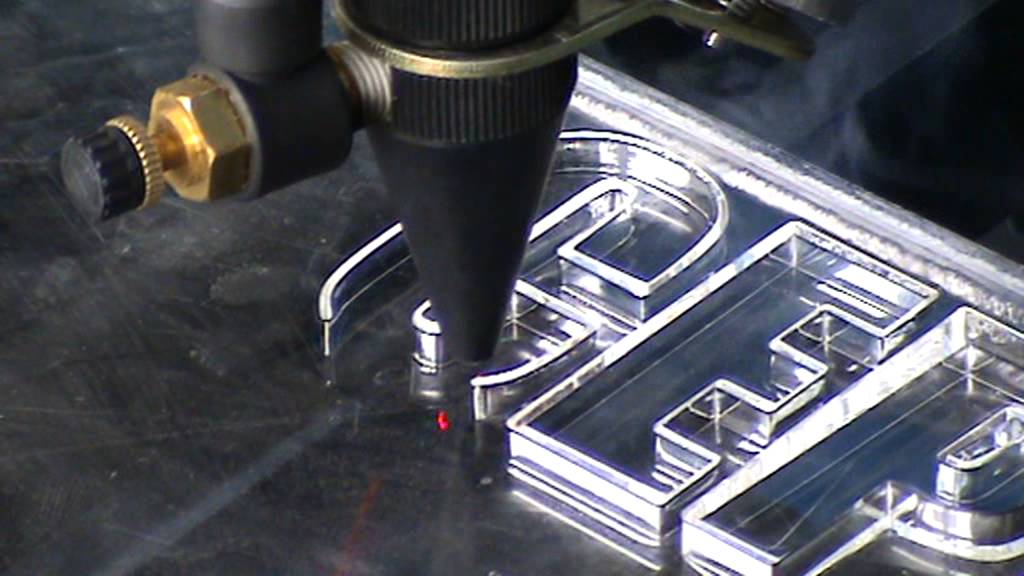

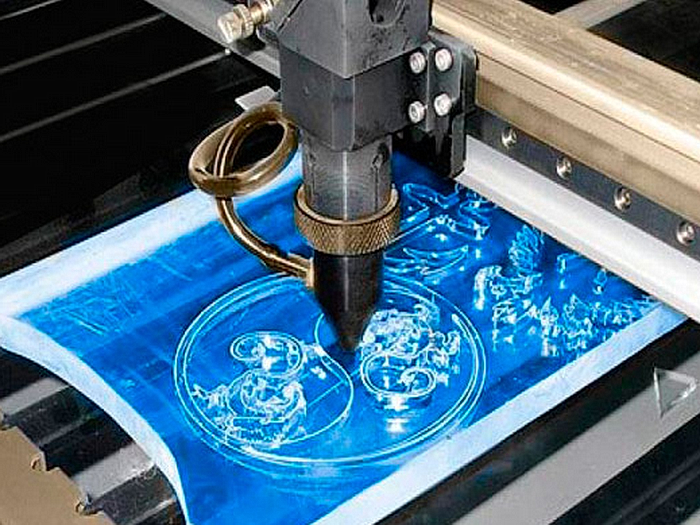

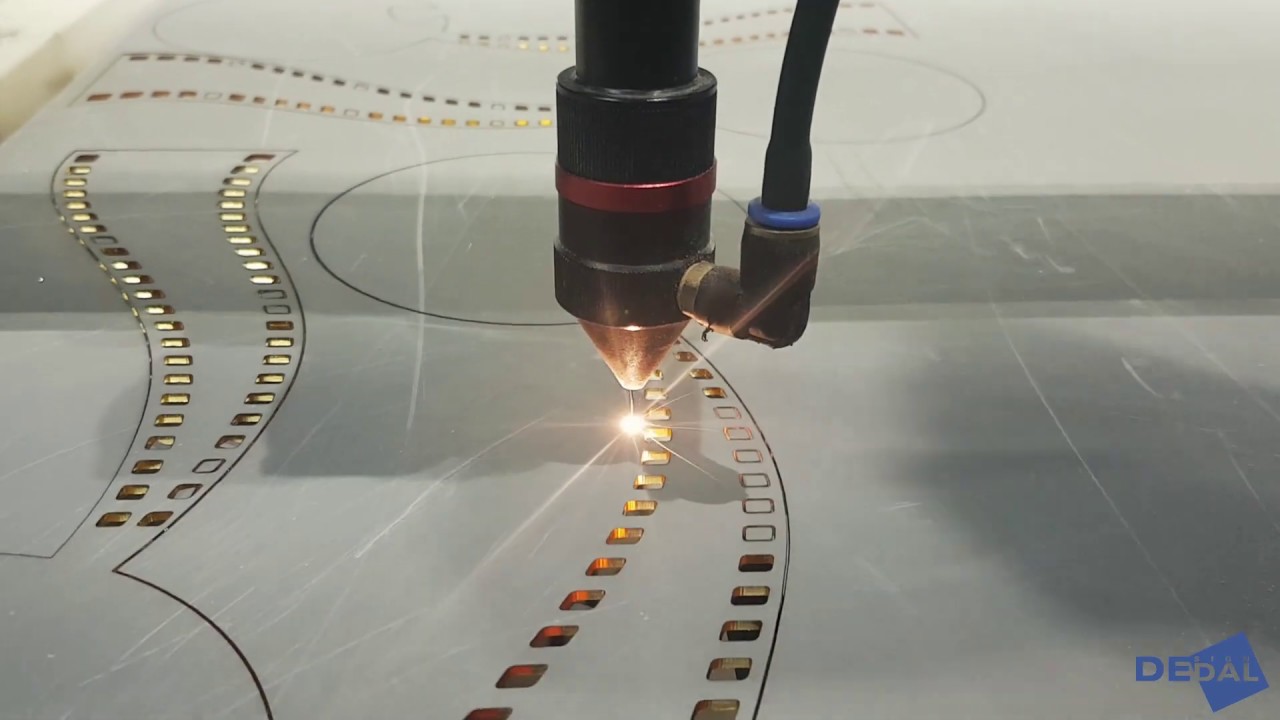

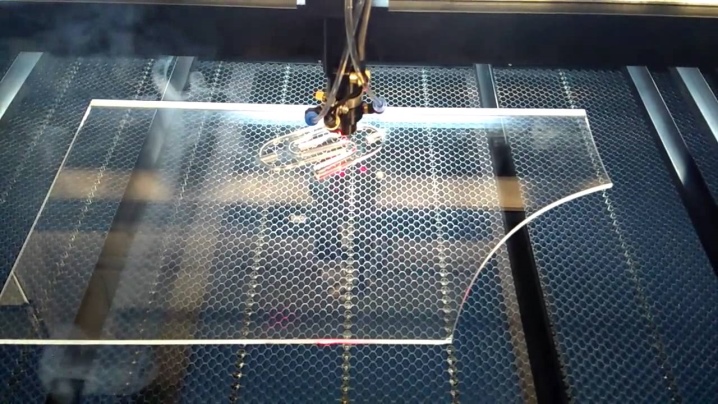

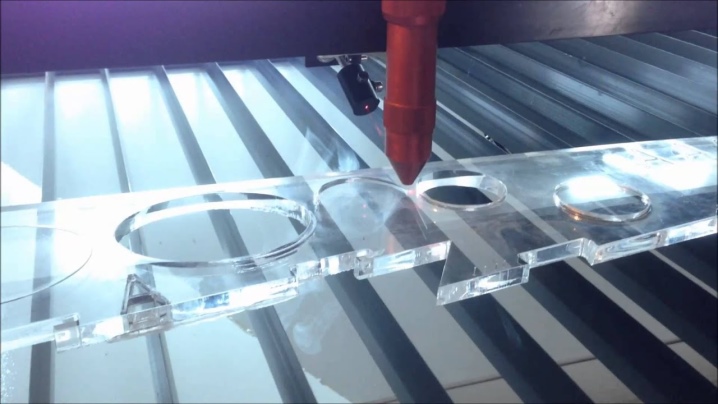

Značajka rezanja greda

Lasersko rezanje pleksiglasa danas je najnaprednija tehnologija za rezanje materijala pomoću fokusirane grede koja se može podesiti u smislu snage. Sve vrste rezanja izvode se s velikom preciznošću i s malo otpada. Rezanje greda posebno je korisno za lomljive i lomljive materijale poput pleksiglasa.Korištenje ove tehnologije omogućuje rješavanje sve složenijih problema, poboljšanje kvalitete proizvoda i brzinu njihove proizvodnje. Lasersko rezanje na pleksiglasu završna je operacija, zbog glatkog ruba i taljenja materijala tijekom obrade zračenjem, proizvod od umjetnog stakla ima polirani izgled i ne treba dodatnu obradu reza.

Djelovanje lasera temelji se na toplinskom učinku na pleksiglas. Svojstva materijala utječu na učinkovitost korištenja svjetlosnog snopa.

Uz pomoć obrade snopa, mali se dijelovi mogu proizvesti kvalitetno i povećanom brzinom. Ako oprema za glodanje radi s listovima malih formata, tada laserski stroj za obradu pleksiglasa i grede otvara proizvođačima potpuno nove perspektive. Na primjer, danas u industrijskim razmjerima možete izrezati lijepe, ljupke male stvari u obliku privjesaka za ključeve, suvenira i brojeva. Svi su dijelovi dobiveni idealnog oblika, glatkih krajeva, i što je najvažnije, ne trebaju daljnju obradu.

Postupak rezanja pleksiglasa

Rezanje greda savršeno je kombinirano s računalnom numeričkom kontrolom (CNC) alatnih strojeva, što vam omogućuje da brzo i s najvećom točnošću dobijete dijelove najsloženijeg oblika.

Možete smanjiti vrijeme rezanja vlastitim rukama i značajno povećati kvalitetu. Sustav upravljanja strojem ima mogućnost:

- Podesite program rezanja za potrebne elemente u željenom redoslijedu.

- Odredite putanju laserske glave, njezinu putanju s velikom točnošću.

- Odredite i postavite mjesto umetanja u obradak.

- U određeno vrijeme postavite parametre snage u radu laserskog odašiljača.

Laser od pleksiglasa također buši materijal pomoću proboja. Program za rezanje može se spremiti kao datoteka i, na primjer, duplicirati, poslati tvrtkama putem Interneta. Tako se, zahvaljujući suvremenim tehnologijama, umjetnost majstora umnožila i emitirala, samo pomoćno osoblje može se ostaviti izravno u proizvodnji radi održavanja stroja.

Nakon preuzimanja programa, oprema radi prema sljedećem principu: računalo kontrolira snagu lasera, postavlja program da fokusira lasersku zraku na materijal za rezanje. Bit će zanimljivo gledati video zapis rezanja plastike na stroju.

Stroj za lasersko rezanje od pleksiglasa cijeli je kompleks usmjeren na obavljanje poslova poput rezanja, bušenja, graviranja.

Sudeći prema fotografijama na internetu, jedna od modernih mogućnosti prerade proizvoda od polimernog stakla danas je graviranje. Uz pomoć iste opreme i laserske zrake, na pleksiglas se može nanijeti bilo koji crtež povećane složenosti ili natpis. Takvi uzorci otporni su na bilo koji utjecaj okoline, na mehaničku abraziju. Laser "reže" površinu čineći je matiranom na pravom mjestu, stvarajući tako uzorak.

Korištenje vlasničkog softvera laserskog stroja.

Jeftini laserski rezač iz Kine vjerojatno će pokrenuti vlastiti vlasnički softver. Ovo je, u većini slučajeva, vlasnički softver koji je napisao proizvođač hardvera, pa se s tim softverom mogu pojaviti neočekivani problemi. To su CAD programi koji pripremaju modele rezača koji su nekompatibilni sa softverom laserskog sustava. Neke se datoteke možda ne uvoze, a neke se ne mogu izvesti. To uvelike usporava rad, a sam problem u nekim slučajevima može pokvariti cijeli tijek rada. Ako se dogodi nešto takvo, razmislite o promjeni CAD programa (bez obzira na to koliko je zgodan) ili zamjeni kontrolera.

Pogreška u karakteristikama radnog materijala... U nekim slučajevima, karakteristike materijala kupljenog za rad (plastika, metal itd.) Mogu se značajno razlikovati od stvarnosti.I tada pisač, konfiguriran za jedan način rada, može upropastiti cijeli projekt zbog neslaganja između parametara materijala koje je opisao proizvođač i stvarnih parametara.

Testirajte uzorak kože nakon crtanja

Stoga ne biste trebali stavljati u rad (na primjer, početi gravirati) radni uzorak - bolje je provjeriti ga na probnom uzorku, koji nije šteta pokvariti.

Buka i miris dok laserski stroj radi.

Radni laserski rezač, hlađenje i izvlačenje stvara veliku buku. Osim toga, osjećat će se i miris, bez obzira na to koliko je napa dobra. Sustav može raditi satima, pa je vrijedno odabrati odgovarajuće mjesto - mjesto gdje rezač neće ometati. Najbolje je i o svemu tome voditi računa unaprijed. Napa bi zaista trebala ukloniti zrak s parama obrađenog materijala iz prostorije, a ne ga voziti u krug.

Unatoč savjetima u stilu KO, podosta početnika zaboravi na nešto, nešto što zanemaruje. A onda, nakon instalacije, može biti nevjerojatno bolno zbog unaprijed neriješenog problema.

Bit i tehnologija laserskog rezanja

Laserska zraka fokusirana je na malu površinu proizvoda i stvara energiju na površini velike gustoće, dovoljne za obradu metala. Na primjer, za brzo taljenje metala potrebna je gustoća od 108 vati po 1 cm2, a s ovim pokazateljem moguće je postići sljedeća svojstva laserske instalacije:

- Monokromatski. U tom slučaju laserska zraka ima frekvenciju konstantne i konstantne valne duljine, što omogućuje postizanje točnog fokusiranja na određeno područje pomoću jednostavnog sustava leća.

- Usmjerenost. Laserska zraka može se koncentrirati na značajno malu površinu površine. Usmjerenost lasera bit će stotine i tisuće puta točnija od snopa svjetlosti.

- Koherentnost - zahvaljujući postojećoj rezonanciji postiže se visoka razina moći. Takve fluktuacije daju valne procese koji će se, neovisno o vremenskom okviru, odvijati dosljedno.

Bez obzira na površinu i svojstva površine koju treba obraditi, svojstva laserskog snopa i proces obrade odvijat će se na isti način. To se postiže za distribucijsku mrežu topline na površini obrađenog objekta. U području na koje je usmjerena laserska zraka, proizvod se zagrijava do razine potrebne temperature taljenja - kroz određeno vrijeme metal se još više zagrijava, a sam proces taljenja odlazi u njegovu dubinu. Ako je potrebno, moguće je postići vrelište metala i popraviti njegovo isparavanje.

Sve to omogućuje rezanje metala prema 2 posebne sheme:

- Postupak isparavanja.

- Proces taljenja.

Prema načinu isparavanja - koristi se s povećanom potrošnjom energije. No, to sa ekonomskog stajališta nije uvijek ekonomski isplativo, a metoda je prikladna samo za obradu tankog čeličnog lima.

Stoga se najčešće obrada provodi metodom taljenja, a kako bi se smanjili troškovi energije, povećava se sama brzina procesa rezanja metala, može se obraditi deblji metalni sloj. Često stručnjaci ubrizgavaju dodatni sastav plina u sam proces laserskog rezanja - inertni ili dušik, kisik.

Konkretno, sam sastav pomoćnog plina može obavljati sljedeće funkcije i zadatke:

- Ubrzava oksidacijski proces čelika i smanjuje njegova reflektirajuća svojstva.

- Omogućuje dodatni toplinski proces zbog činjenice da laserski mlaz aktivnije gori zbog dodatne opskrbe plinom.

- Zahvaljujući snažnijem mlazu, odvodi obrađene i otopljene proizvode, male čestice iz zone izgaranja.

Emisija opasnih tvari tijekom laserskog rezanja.

PVC je primjer. Prilikom rezanja PVC -a laserom, klor se ispušta u zrak. Kao što znate, ovo je težak plin, koji će potonuti u utrobu automobila. Klor je korozivan. Plin stupa u interakciju s raznim materijalima, uključujući izolaciju, gumene brtve itd.

Ako sve bude u redu, to ne znači da će rezultat biti optimalan.

Ovdje je sve super zahvaljujući prethodnom testu kože.

Recimo da je sve prošlo u redu, nije bilo kvarova. No prije nego što se radujete dobro obavljenom poslu, pokušajte provjeriti je li sve doista idealno.

Činjenica je da neki materijali tijekom laserskog zagrijavanja pokazuju neobična svojstva (deformacija, promjena boje itd.). Zbog ovih svojstava materijal može promijeniti svoj izgled na najneočekivanije načine. Problemi mogu biti različite prirode:

Deformacija plastike... Na primjer, vrlo tanka plastika deformira se pri izlaganju visokim temperaturama. U tom slučaju može pomoći relativno ravna površina zagrijana na određenu temperaturu, gdje se plastika može izravnati.Oštri rubovi i zarezi... Neke vrste plastike mogu ostaviti i oštre kutove i neravnine. U ovom slučaju vrijedi koristiti mineralna otapala za rješavanje problema.Kontaminacija trenutnog radnog uzorka česticama koje su ostale na radnoj površini iz prethodnog projekta... Uvjerite se da je radno područje stroja čisto.Skriveni troškovi... Da, često se događa da laserski rezač podrazumijeva dodatne troškove, i to znatne. Sve to korisnik počinje uzimati u obzir već s iskustvom, na početku većina ima nepotrebne troškove. Prekomjerna potrošnja materijala, značajno povećanje potrošnje energije itd. Pokušajte sve to izračunati čak i prije kupnje sustava.

Nespremnost da se bilo što promijeni

Ovo je najčešći problem. "I tako će biti" - ova izreka postaje poziv na akciju za mnoge od nas. To može dovesti do prekomjernih troškova, neuspješnih rezultata rezanja i nezadovoljstva kupaca. Odlučite li se za lasersko rezanje koristiti kao profesionalac, tada biste se trebali ponašati kao pravi majstor. Automobil treba pratiti i paziti. Potrebno je slijediti mnoga pravila za rad laserskim rezačem i nastojati ne prekršiti ta pravila. I tada će sve biti u redu.

Pa, sada vam ostaje poželjeti uspješan rad!

Industrijska uporaba lasera

Laser se naziva najšarenijim i jednim od najvažnijih izuma 20. stoljeća. Dugo godina nitko nije razumio njegovu praktičnu primjenu, uređaj se nazivao uređajem koji sam traži probleme za rješavanje. Sada laserski uređaji liječe ljude, istražuju zvijezde i koriste se za rekreacijske aktivnosti.

Strojarska industrija odavno je počela koristiti lasersko rezanje metala. Pioniri su bila brodogradilišta, tvornice zrakoplova i automobilski divovi u potrazi za najboljom praksom za povećanje produktivnosti. Rastuća konkurencija potaknula je pojavu inovativnih obradnih centara s bitno novim sustavima utjecaja na tijek rada.

Do danas je u industrijskim poduzećima lasersko rezanje metala zastupljeno sljedećim vrstama instalacija:

- u čvrstom stanju-na bazi kristalnog dragog kamenja ili spojeva rijetkih zemalja, bljeskalice ili laserske diode koriste se za pumpanje fotona;

- plin - mješavine inertnih plinova s izvorom pobude u obliku električnih pražnjenja ili usmjerene kemijske reakcije koriste se kao aktivatori;

- vlakno - aktivni medij i rezonator izrađeni su u cijelosti od optičkih vlakana ili u kombinaciji s drugim strukturnim elementima.

Sljedeći video predstavlja laserski stroj s vlaknima.

Za rad s obojenim metalima i antikorozivnim čelicima s visokom refleksijom, primijenjeni istraživački instituti razvili su posebne modele tradicionalnih lasera s rezonatorom od svjetlovodnih cijevi.Svjetlosni snop u takvim instalacijama je više fokusiran i koncentriran i ne raspršuje se na zrcalnoj površini aluminijskih, titanskih ili praznih čelika.

Rasprostranjeni plinski CO₂ laseri rade na radnoj smjesi ugljičnog dioksida, dušika i helija; zrcala u šupljini presvučena su srebrom ili zlatom kako bi se povećala refleksija.

Oprema za rezanje

Tehnologija uključuje uporabu složenih mehanizama za upravljanje rezanjem. Svi se procesi kombiniraju u jednom uređaju - laserskom stroju. Suvremene jedinice imaju visok stupanj automatizacije i omogućuju prethodno masovne komade.

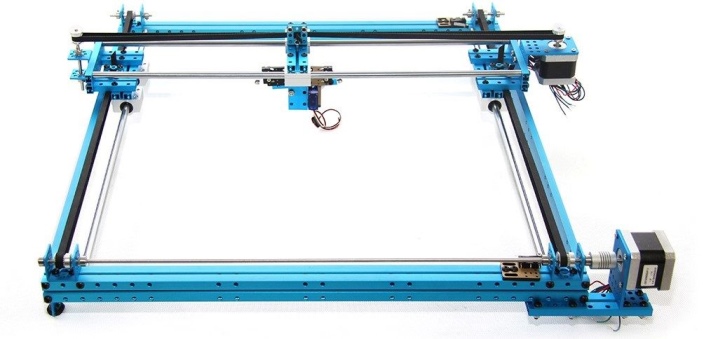

Laserski stroj

Osnovni dizajn programabilnih laserskih uređaja za rezanje pokreta uključuje sljedeće komponente:

- krevet na kojem se nalaze glavne jedinice;

- podlogu za učvršćivanje za pričvršćivanje materijala za rezanje;

- upravljačka šipka (element mehaničkog podsustava), na čijem je kraju ugrađen laser (optički podsustav). Premještanje za rezanje ravnih oblika zahtijeva dva stupnja slobode tijekom rada (kretanje u jednoj ravnini). Obrada volumetrijskih objekata dodaje kretanje duž snopa mogućnostima lasera;

- sustav elektromehaničkih pogona i računalo s upravljačkim softverom.

Tehnički podaci

Raznolikost postojećih proizvođača i pojava novih doveli su do pojave širokog spektra uređaja za rezanje polimera. Raspon osnovnih parametara laserskih strojeva namijenjenih velikoj upotrebi je sljedeći:

- promjer laserske leće - 12-25 mm;

- vrsta emitera - radi na ugljičnom dioksidu;

- materijal leće - cinkov selenid ili galijev arsenid;

- potrošnja energije - do 2 kW;

- snaga snopa - 80-120 W. S povećanjem snage zračenja povećava se najveća moguća debljina obrađenog materijala;

- MTBF - od 2000 do 10000 sati;

Kako rezati pleksiglas laserom

Opća tehnologija rezanja sastoji se od programabilnog prijenosa zadataka i laserskog rezanja potrebnih oblika. Nisu svi alatni strojevi koji se koriste u industriji moderni i stoga zahtijevaju pažljivo ugađanje.

Postupak rezanja pleksiglasa laserom na stroju

Kvaliteta rezanja ovisi o sljedećim čimbenicima:

Brzina rezanja. S povećanjem debljine pleksiglasa, brzina bi se trebala smanjiti

Veća masa materijala koja isparava tijekom rezanja izravno je povezana s vremenom izlaganja laseru.

Brzina obrade važna je varijabla za postizanje što ujednačenijeg i estetski ugodnijeg ruba. Velika brzina rezultira prugastim rezovima i utorima, dok spora obrada može rezultirati previše dosadnim rezanjem i istopljenim rubovima;

Fokusiranje lasera

Za optimalan, najkvalitetniji rez, zadržite fokus na sredini debljine materijala. To se postiže ne samo pravilnim podešavanjem optičkog sustava, već i održavanjem udaljenosti od emitera do površine;

U starijim modelima laser miruje, a pomiče se samo fragment pleksiglasa. U takvim je uređajima potrebno održavati brzinu kretanja materijala i dovod plina za uklanjanje isparenih proizvoda.

Prednost

Među neospornim prednostima korištenja laserskog stroja su:

- visoka produktivnost, koja je znatno veća nego kod mehaničkog rezanja;

- povećanje proizvodnje bez otpada. Povećanje omjera mase dobivenih dijelova i količine otpada smanjuje troškove proizvodnje;

- mogućnost rezanja složenih oblika koji su nedostupni kružnoj pili ili rezaču, kao i dobivanje točnijeg reza;

- niske cijene ljudskog rada, koje posjeduju modernije jedinice. Nakon što se dobije, detalj se može reproducirati u bilo kojem trenutku;

- izvrsna preciznost parametara izrezanih figura.Njihove su dimenzije potpuno iste kao navedene postavke, što omogućuje dobivene oblike kao standarde u drugim područjima djelovanja.

Crtanje na pleksiglasu

Još jedna prednost laserskih uređaja je njihova izvedba graviranja. Bit metode leži u površinskom fokusiranju grede, zbog čega ne dolazi do rezanja materijala, već do njegovog topljenja. Važnu ulogu igra mogućnost dinamičkog smanjenja snage lasera, što smanjuje stupanj utjecaja temperature na materijal. Također, crtanje na pleksiglasu može se izvršiti graviranjem na posebnom stroju.

Specifična svojstva pleksiglasa su taljenje i pjenjenje polimetil metakrilata na mikro razini pod utjecajem laserskog zračenja. Mjehurići nastali na mjestu reza oku se percipiraju kao mat površina.

Dobivena tekstura omogućuje graviranje vidljivih uzoraka i stvaranje reljefnih slika spaljivanjem novih ravnina na polimer s navedenim kutovima nagiba i dubinama.

Tok laserskog rezanja

Uređaj ostavljamo bez nadzora. Kao što je gore navedeno, operater mora stalno paziti na sustav. Ako se to ne učini, tada bi uređaj zbog nekih kvarova (najneočekivanijih) mogao potpuno otkazati:

Koliko god rezač bio kvalitetan i siguran, bez obzira na tehnologije zaštite koje se u njemu koriste, uvijek postoji mogućnost paljenja pojedinih elemenata stroja ili radnog materijala. To vrijedi čak i za one materijale s kojima je vlasnik stroja prethodno radio bez problema. Softver ili električni sustav sustava mogu otkazati. Servo može otkazati ili se remen može slomiti. Ako se dogodi ovako nešto, operater može isključiti stroj iz stroja, a problem neće imati nikakve posljedice.

Lasersko rezanje pleksiglasa - opis procesa

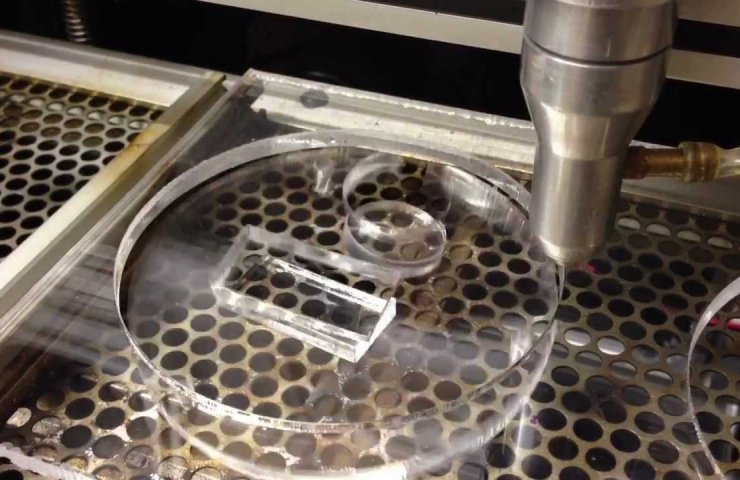

Princip laserske obrade polimera je primijeniti snop koherentnog zračenja fokusiran optičkim sustavom na materijal. Dubina prodiranja snopa u pleksiglas regulirana je snagom lasera i stupnjem njegovog fokusiranja. Računalna kontrola omogućuje vam stvaranje složenih obrazaca u kratkom vremenu uz minimalno uključivanje operatera

Visoka temperatura prenesena na materijal uzrokuje njegovo gotovo isparavanje, a tanka laserska zraka smanjuje gubitak pare. Proizvodi isparavanja uklanjaju se iz područja rezanja komprimiranim zrakom ili inertnim plinom.

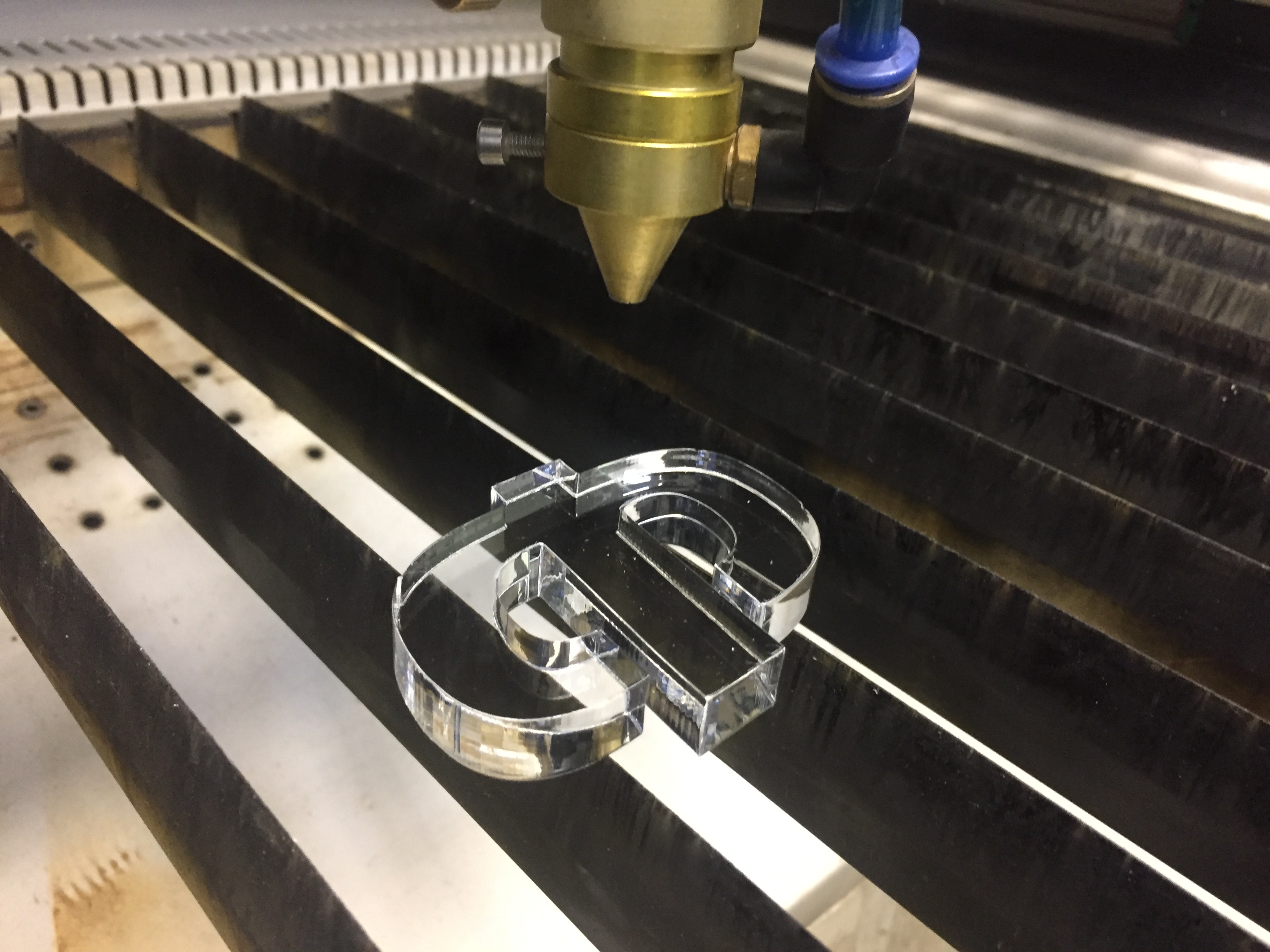

Brzo oblikovani rezani rubovi pleksiglasa estetski su ugodni i ne zahtijevaju dodatnu obradu.

Tehnologija

Početni postupak obrade materijala sastojao se u ručnom upravljanju laserskom jedinicom koja se kretala u ravnini paralelnoj s obrađenom površinom. Suvremene tehnologije omogućuju programiranje kretanja lasera i njegovo reproduciranje na bilo kojoj sličnoj opremi.

Kontrolni računalni sustav može promijeniti snagu snopa i dubinu njegovog fokusiranja. To je potrebno za rad s materijalima različitih debljina i fizikalnih i kemijskih svojstava. Osim obrezivanja, moguća je i vanjska površinska obrada, kako bi se stvorio ukrasni mat sloj.

Prije rezanja list ili komad pleksiglasa nepomično se postavljaju u pričvrsni uređaj. U program se unosi radni zadatak koji sadrži oblik, dimenzije i broj potrebnih dijelova. Optimalni položaj izrezanih figura određuje se automatski, nakon čega se laser pušta u rad.

Prednosti i nedostaci laserskog rezanja metala

Rezanje metala laserom ima puno pozitivnih karakteristika:

- Moguće je rezati čelični lim male debljine - od 0,2 do 1 mm, pa čak i masivnije limove, do 20 mm., Ili čak debljine do 50 mm.

- Tijekom postupka laserskog rezanja snop ne dolazi mehanički u dodir s materijalom, što će omogućiti visokokvalitetnu obradu krhkih i lako deformabilnih površina.

- Za rezanje proizvoda dovoljno je napraviti datoteku s crtežom, a ostalo će učiniti program, računalo, dopuštajući minimalne pogreške ne veće od 0,1 mm.

- Rezanje tankog lima provodi se velikom brzinom, isto se odnosi i na rezanje proizvoda od legure tvrdog metala.

- Nema potrebe za pripremom kalupa za lijevanje ili kupnjom skupih kalupa.

- Pokazatelji brzine rezanja su visoki, kao i sama produktivnost, potrošnja materijala je optimalna uz minimalni otpad, što u konačnici dovodi do smanjenja troškova proizvodnog procesa.

Osim toga, stroj za lasersko rezanje može se nazvati univerzalnim - može proizvesti gotovo bilo koji dio, bez obzira na njihovu složenost.

Ako govorimo o nedostacima laserskog rezanja, ovdje možemo istaknuti sljedeće točke:

- Prije svega, takva je obrada skuplja u usporedbi s drugim metodama obrade.

- Debljina same obrade lima je ograničena.

Kako to učiniti?

Rezanje pleksiglasa kod kuće vrši se na nekoliko načina. Obrtnici koriste ubodnu pilu, nožnu pilu za metal, brusilicu s diskom s tri zuba, nichrome nit. Osim toga, proizvođači nude posebne noževe za rezanje pleksiglasa. Unatoč brojnim dostupnim opcijama, lasersko rezanje najnaprednija je metoda. Takva oprema omogućuje vam stvaranje složenih i originalnih kontura.

Brzina uvlačenja ovisi o debljini materijala - što je deblji, sporije je ulaganje i obrnuto. Na kvalitetu ruba utječe ispravnost brzine pomaka. Ako je brzina prespora, rez će biti dosadan; ako je previsok, rub će imati utore i efekt prugastosti. Točno fokusiranje lasera od velike je važnosti - mora strogo odgovarati središnjoj liniji debljine lima. Nakon prerade organsko staklo ima prozirne rubove s oštrim kutovima.

Cijeli proces rezanja pleksiglasa kontrolira računalni program koji usmjerava kretanje laserske jedinice. Po želji možete programirati ukrasnu završnu obradu organskog stakla, graviranje, dajući joj mat izgled. Na radnu površinu polaže se list materijala, po potrebi se učvršćuje, iako za to nema posebne potrebe, jer nije izložen mehaničkom naprezanju.

U računalni program uvode se potrebne promjene i zadaci: broj elemenata, njihov oblik i veličina.

Nakon dovršetka potrebnog algoritma, laser se aktivira. Mnogi obrtnici izrađuju vlastite laserske strojeve za rad kod kuće.

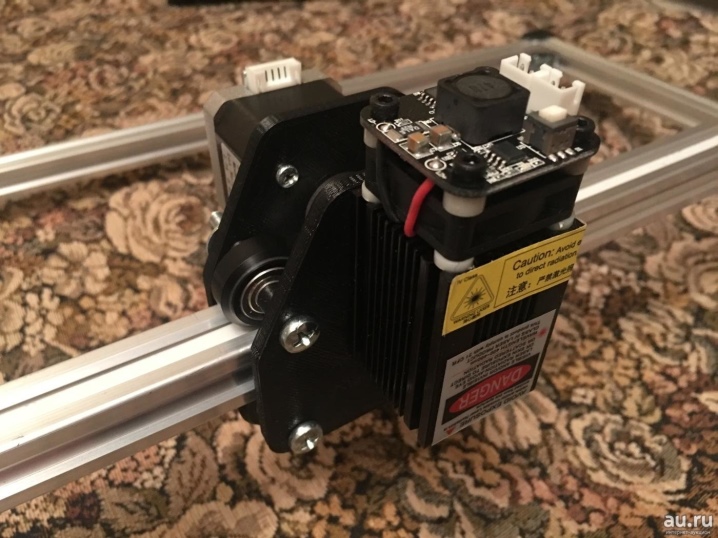

Za sastavljanje laserskog stroja vlastitim rukama trebat će vam skup komponenti koje vam omogućuju dobivanje visokokvalitetnog alata:

- laserski pištolj - za pretvaranje snopa;

- kolica čije će glatko kretanje dati željene rezultate;

- mnogi izrađuju vodiče od improviziranih sredstava, ali u svakom slučaju moraju pokriti radnu površinu;

- motori, releji, razvodni remeni, ležajevi;

- softver s kojim je moguće unijeti tražene podatke, crteže ili uzorke;

- elektronička jedinica za napajanje odgovorna za izvršavanje naredbi;

- tijekom rada neizbježna je pojava štetnih produkata izgaranja čiji se odljev mora osigurati; za to je potrebno uspostaviti ventilacijski sustav.

Prvi korak je priprema i prikupljanje potrebnih komponenti, uključujući potrebne crteže pri ruci. Možete ih sami izraditi ili koristiti internetske usluge na kojima ima puno korisnih informacija i gotovih crteža. Za kućnu uporabu često se bira Arduino.

Kočije se, kao i mnogi drugi sklopovi, mogu 3D tiskati. Koriste se aluminijski profili jer su lagani i neće opteretiti strukturu. Prilikom sastavljanja okvira, bolje je ne čvrsto pritezati pričvršćivače, bit će najispravnije to učiniti nakon završetka svih faza rada.

Nakon sastavljanja svih jedinica kolica provjerava se uglađenost njegova kretanja. Zatim se otpuštaju kutovi na okviru kako bi se ublažio stres koji se pojavio zbog mogućih izobličenja, te se ponovno zatežu. Ponovno se provjerava uglađenost pokreta i odsutnost zazora.

Sljedeća faza rada je elektronički dio. Plavi laser valne duljine 445nM i snage 2W, zajedno s upravljačkim programom, dobro se pokazao. Svi žičani spojevi su lemljeni i skupljeni. Ugradnja krajnjih sklopki osigurava udoban rad.

Tijelo za laserski stroj može biti izrađeno od iverice, šperploče itd. Ako to nije moguće izraditi sami, možete ga naručiti u tvornici namještaja.

Kako izbjeći pogreške pri radu s laserom

Za primjenu crteža na akrilu upotrijebite program Corel Draw

Za primjenu crteža na akrilu upotrijebite program Corel Draw

Rad lasera bitno se razlikuje od rada mehaničkih instalacija. Glavna značajka tehnologije akrilnog laserskog rezanja je da laser ne reže plastiku u doslovnom smislu riječi. Tamo gdje greda dodiruje površinu materijala, dio plastike jednostavno isparava. Zato se dijelovi ne smiju postavljati preblizu jedan drugome pri rezanju i brušenju pleksiglasa - možete oštetiti susjedni.

Rezanje akrilnog stakla laserom je točnije i ekonomičnije u usporedbi s rezanjem glodalicom ili kružnom pilom. Svi strojevi za lasersko rezanje (zvani ploteri) upravljani su računalom.

Za izradu čak i najsloženijeg proizvoda dovoljno je programu dodati vektorski raspored (kreiran u programu Corel Draw) i postaviti potrebne parametre - temperaturu ili debljinu svjetlosnog snopa (a neki modeli strojeva sami biraju potrebne postavke). Nadalje, automatizacija će se sama nositi, optimalno raspoređujući elemente na jedan ili više listova pleksiglasa ukupne debljine do 25 mm.

Moguće su i neke nepravilnosti pri uporabi stroja u uobičajenom načinu rada, koji se koristi pri obradi nekih vrsta pleksiglasa, uključujući zrcalno i obojeno. Njegova je značajka dovod komprimiranog zraka u područje tretmana. U ovom načinu rada krajevi proizvoda ne izgledaju polirani, već mat. Za dobivanje savršeno glatkog reza poput zrcala koristi se način poliranja. Ovdje se zrak više ne koristi, rezanje traje dvostruko duže, a troškovi se povećavaju.

Kako se prozirni materijali mogu laserski rezati?

Rasprostranjen je mit da se staklo i pleksiglas ne mogu rezati laserom. Navodno zbog činjenice da greda prolazi kroz materijal i počinje rezati ono što se nalazi iza njega - a staklo ostaje nerezano i, takoreći, ismijava patetične ljude koji su odlučili na ovaj način testirati njegovu prozirnost.

To bi bilo točno da u svijetu postoji apsolutno prozirno staklo. Ali apsolutno prozirno staklo ne postoji. Čak ni zrak nije potpuno proziran, a kamoli čvrst. I laserska zraka koja prolazi kroz materijal i dalje ga zagrijava.

Pitanje je samo odabrati pravu snagu. Uzmite u obzir koeficijent prozirnosti određenog materijala i odaberite lasersku instalaciju čija će snaga snopa biti dovoljna da se staklo otopi u zoni rezanja. I bit će izrezana.

Baza klijenata

Prilikom razvoja poslovanja važno je shvatiti da svaki novi klijent može postati stalni klijent samo ako su svi njegovi zahtjevi zadovoljeni, naime, visokokvalitetni proizvodi, brzi rokovi i prijateljski stav. Kada razmišljate o poslovnim idejama za CNC laser, morate se usredotočiti na najzanimljivijeg i najstabilnijeg klijenta.

- Tvrtka za dizajn namještaja. Uz osnovne građevinske blokove, proizvođači namještaja dodaju izvrsne izreze koji se mogu proizvesti samo s CNC strojem.

- Poduzeća strojarstva.Pomoću predložaka za računalni program laserskog kompleksa moguće je stvoriti niz identičnih dijelova potrebnih za masovnu proizvodnju.

- Oglašavanje produkcije. Popularne narudžbe - graviranje na posjetnicama, tanjurima, šalicama, medaljama i peharima.

- Građevinske tvrtke. Narudžba trodimenzionalnog projektiranja rasporeda kuća postala je dostupna zahvaljujući novim mogućnostima laserske instalacije.

- Centri za igru i trening. Izrada izgleda kao nastavno i vizualno pomagalo.

Prednosti

Visoka isplativost laserskog stroja jedna je od glavnih prednosti njegove uporabe u serijskoj proizvodnji. Osim toga, uređaj je nepretenciozan u radu, podnosi veliku stopu opterećenja, a također ima i minimalne troškove potrošnog materijala. Izuzetak je kvalitetan softver.

Brza vremena obrade, na primjer, lasersko graviranje, omogućuju vam da preuzmete dovoljan broj naloga za nadoknadu opreme i ostvarite zaradu. Iskusni majstor surađuje s profesionalcima u stvaranju izvornih shema za CNC: on naručuje željeni crtež, a stručnjak prenosi tu sliku u program za kodiranje.

Perspektiva

Laserski stroj popularan je od sovjetskih vremena. Danas, zahvaljujući automatiziranom procesu, ova vrsta aktivnosti otvara široke mogućnosti na tržištu roba i usluga. Proizvodnja suvenira, pozdrava, graviranje znakova kvalitete ili odlika samo su neke stvari na koje se možete usredotočiti pri pokretanju posla. Shvativši osnove i vještine usavršavanja u kućnoj radionici, projektna ideja se može smatrati daljnjim obećavajućim poslom.