Glavne karakteristike

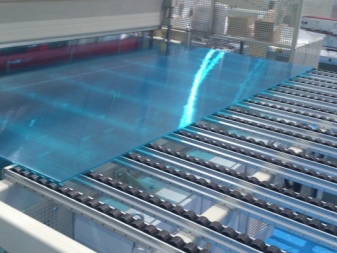

U fazi proizvodnje molekule polikarbonata ulaze u poseban uređaj - ekstruder. Odatle se, pod povećanim pritiskom, ekstrudiraju u poseban oblik za stvaranje pločastih ploča. Zatim se materijal izrezuje u slojeve i prekriva zaštitnom folijom. Tehnologija proizvodnje staničnog polikarbonata izravno utječe na svojstva materijala. Tijekom obrade postaje izdržljiviji, otporan na mehanička naprezanja i ima izuzetnu nosivost. Stanični polikarbonat u skladu s GOST R 56712-2015 ima sljedeće tehničke i operativne karakteristike.

Snaga

Otpornost staklenog polikarbonata na udarce i druga mehanička oštećenja višestruko je veća od otpornosti stakla. Ta svojstva omogućuju korištenje materijala za ugradnju antivandalskih konstrukcija, gotovo ih je nemoguće oštetiti.

Otporan na vlagu i kemikalije

Ploče koje se koriste u završnoj obradi često su izložene vanjskim nepovoljnim čimbenicima koji pogoršavaju njihovu strukturu. Stanični polikarbonat otporan je na veliku većinu kemijskih spojeva. Ne boji se:

- mineralne kiseline visoke koncentracije;

- soli s neutralnom ili kiselom reakcijom;

- većina oksidirajućih i redukcijskih sredstava;

- alkoholnih spojeva, s izuzetkom metanola.

Istodobno, postoje materijali s kojima je bolje ne kombinirati stanični polikarbonat:

- beton i cement;

- jaka sredstva za čišćenje;

- brtvila na bazi alkalnih spojeva, amonijaka ili octene kiseline;

- insekticidi;

- metilni alkohol;

- aromatična otapala kao i otapala tipa halogen.

Prijenos svjetlosti

Stanični polikarbonat prenosi 80 do 88% vidljivog spektra boja. To je manje od silikatnog stakla. Ipak, ova je razina sasvim dovoljna za korištenje materijala za izgradnju staklenika i staklenika.

Toplinska izolacija

Stanični polikarbonat karakteriziraju izuzetna svojstva toplinske izolacije. Optimalna toplinska vodljivost postiže se zbog prisutnosti čestica zraka u strukturi, kao i zbog visokog stupnja toplinskog otpora same plastike.

Doživotno

Proizvođači staničnog karbonata tvrde da ovaj materijal zadržava svoja tehnička i radna svojstva 10 godina ako su ispunjeni svi zahtjevi za ugradnju i održavanje materijala. Vanjska površina lima obrađena je posebnim premazom, koji jamči visoku zaštitu od UV zračenja. Bez takvog premaza, prozirnost plastike može se smanjiti za 10-15% tijekom prvih 6 godina. Oštećenja premaza mogu skratiti vijek trajanja ploča i dovesti do njihovog preranog loma. Na mjestima gdje postoji veliki rizik od deformacije, bolje je koristiti ploče debljine veće od 16 mm. Osim toga, stanični polikarbonat ima i druge karakteristike.

- Otpornost na vatru. Sigurnost materijala osigurana je njegovom iznimnom otpornošću na visoke temperature. Polikarbonatna plastika razvrstana je u kategoriju B1, u skladu s europskom klasifikacijom, samogasivi je i teško zapaljiv materijal. U blizini otvorenog plamena u polikarbonatu struktura materijala je uništena, počinje se taljenje i pojavljuju se rupe. Materijal gubi područje i tako se udaljava od izvora vatre. Prisutnost ovih rupa uzrokuje uklanjanje otrovnih produkata izgaranja i viška topline iz prostorije.

- Mala težina. Stanični polikarbonat je 5-6 puta lakši od silikatnog stakla.Masa jednog lista nije 0,7-2,8 kg, zahvaljujući čemu se od njega mogu izgraditi lagane konstrukcije bez izgradnje masivnog okvira.

- Fleksibilnost. Visoka plastičnost materijala povoljno ga razlikuje od stakla. To vam omogućuje stvaranje složenih lučnih struktura od ploča.

- Nosivost. Određene sorte ove vrste materijala karakteriziraju velika nosivost, dovoljna da izdrži težinu ljudskog tijela. Zato se u područjima s povećanim snježnim opterećenjem stanični polikarbonat često koristi za postavljanje krovova.

- Karakteristike zvučne izolacije. Stanična struktura rezultira smanjenom akustičnom propusnošću.

Profilirani polikarbonat Borex: karakteristike, boje, oblik profila

Borrex profilirani polikarbonatni lim dostupan je debljine 0,8-1,4 mm u jednom od dva oblika profila:

- PMPL TM Borrex trapez 70/13: visina trapeza - 13 mm, korak - 70 mm;

- PMPL TM Borrex val 76/13: visina vala - 13 mm, korak - 76 mm.

Borrex profil - trapez 70x13

Borrex profil - val 76h13

Glavne karakteristike Borex polikarbonata s profiliranjem:

- Širina lima - 1050 mm;

- Duljina lima - 2000 mm;

- Prozirnost - do 90%;

- Vlačna čvrstoća - 72 MPa;

- Produženje pri prekidu od istezanja - 65%;

- Zarezana Charpy udarna čvrstoća - 91 kJ / m²;

- Točka omekšavanja je 145-150 ° S.

Ostali parametri materijala prikazani su u donjoj tablici.

|

Debljina, |

Minimum radijus savijanja, m |

Težina 1 m², Kg |

Težina list, Kg |

| Profilirani monolitni polikarbonat Borrex (trapez 70/13) | |||

| 0,8 | 0,24 | 1 | 2,1 |

| 0,9 | 0,25 | 1,1 | 2,31 |

| 1 | 0,25 | 1,24 | 2,6 |

| 1,1 | 0,25 | 1,38 | 2,9 |

| 1,2 | 0,26 | 1,45 | 3,05 |

| 1,3 | 0,26 | 1,6 | 3,4 |

| 1,4 | 0,27 | 1,7 | 3,6 |

| Profilirani polikarbonat Borrex (val 76/13) | |||

| 0,8 | 0,24 | 1 | 2,1 |

| 0,9 | 0,25 | 1,1 | 2,31 |

| 1 | 0,25 | 1,24 | 2,6 |

| 1,1 | 0,25 | 1,38 | 2,9 |

| 1,2 | 0,26 | 1,45 | 3,05 |

| 1,3 | 0,26 | 1,6 | 3,4 |

| 1,4 | 0,27 | 1,7 | 3,6 |

Osnovna formula za određivanje minimalnog radijusa savijanja za čvrsti polikarbonat: R = 150 sati, gdje je h debljina lima u milimetrima. Stoga će za list od 0,8 mm prema formuli taj polumjer biti jednak samo 120 mm ili 0,12 m. No, za tanke limove bolje je povećati ovu vrijednost do dva puta, inače postoji opasnost od pucanja materijala .

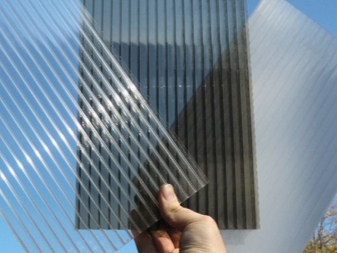

Na koju stranu slagati listove?

Valovi na oba Borex profila jednaki su i simetrični, stoga je tijekom instalacije važno ne miješati unutrašnjost s vanjskom. Strana sa UV zaštitnim slojem trebala bi biti okrenuta prema nebu

Možete ga prepoznati po logotipu proizvođača - zalijepljen je sa strane zaštićen od ultraljubičastog zračenja.

Za izračun nagiba krova, kao i za odabir debljine materijala, morate znati dopušteno opterećenje po 1 m² lima. Osnovne vrijednosti, ovisno o udaljenosti između poprečnih oslonaca, prikazane su u donjoj tablici. Imajte na umu da se opterećenje izračunava za minimalni nagib od 10%.

| Opterećenje (kg / m²) |

Maksimalna udaljenost između poprečni nosači (mm) |

|||

| 0,8 mm | 1,0 mm | 1,2 mm | 1,5 mm | |

| 50 | 975 | 1050 | 1125 | 1225 |

| 75 | 850 | 925 | 975 | 1050 |

| 100 | 775 | 850 | 900 | 950 |

| 125 | 725 | 775 | 825 | 900 |

| 150 | 675 | 725 | 775 | 850 |

| 200 | 625 | 650 | 700 | 750 |

| 250 | 575 | 625 | 650 | 700 |

| 300 | 525 | 575 | 625 | 675 |

| 350 | 500 | 550 | 575 | 625 |

Bilješka

Podaci u tablici su približni i nisu prikladni za točan izračun krova. Za proračune dizajna provjerite vrijednosti s proizvođačem ili upotrijebite SNiP i referentne materijale.

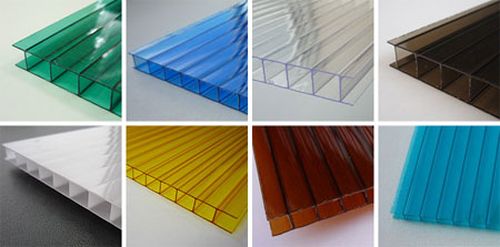

Borex polikarbonatne ploče dostupne su u 14 boja, uključujući prozirne bezbojne i prozirne ploče nazvane "opal". Za razliku od saća i monolitnog polikarbonata, profilirane boje nisu jako zasićene, što je posljedica manje debljine.

| Boja | Slika | Boja | Slika |

| Transparentan bezbojan |

Opal | ||

| Bronca | Srebro | ||

| Bronca mat |

Plava | ||

| Plava | Zeleno | ||

| Zeleni opal | jantar | ||

| Žuta boja | Crvena | ||

| naranča | Bijela |

Dostupne su sve boje za trapezne i valovite profile. Čak i bez prozirnog opala, propusnost svjetla obojenih listova niža je od one bezbojnih, do 75% za neke nijanse.

Prozirni umetci u valovitoj ploči

I prozirni i prozirni profilirani Borrex s trapeznim valovima prikladni su za ugradnju zajedno s valovitom pločom C20 i MP20. No, zbog niže visine valova i različitog koraka, poprečni spojevi na prijelaznim mjestima između metalnih i polikarbonatnih limova moraju biti dodatno zapečaćeni posebnom trakom.

Otporan na vlagu

Ovaj materijal od lima ne propušta niti upija vlagu, što ga čini neophodnim za krovne radove. Glavna poteškoća u interakciji staničnog polikarbonata s vodom je njegov prodor u ploču. Uklanjanje bez demontaže konstrukcija gotovo je nemoguće.

Dugotrajna prisutnost vlage u češljevima može uzrokovati njezino cvjetanje i postupno uništavanje.

Kako bi se isključio takav razvoj događaja, u postupku ugradnje trebaju se koristiti samo posebni pričvršćivači s brtvenim elementima. Rubovi od polikarbonata prekriveni su posebnom trakom. Najjednostavniji način čišćenja saća je ispuhavanje komprimiranim zrakom iz cilindra ili kompresora.

Za zaštitu ruba od vlage koristi se sljedeće: 1. - posebna ljepljiva traka, 2. - poseban profil koji pristaje preko zalijepljene trake.

Pravila ugradnje monolitnog polikarbonata

Postoje dvije metode za ugradnju čvrstih polimernih ploča:

- Mokra instalacija glavni materijal je kit. Otopina se nanosi na cijelu površinu okvira, na nju se polaže list. To ostavlja razmak od 2 mm za održavanje mikroklime. Materijal se čvrsto pritisne i ukloni višak kita.

- Suha instalacija izrađuje se polaganjem monolitnih limova na posebne gumene brtve, koje su pričvršćene na glavnu konstrukciju. Često se pričvršćuju na profile brtvenim trakama. Rezultat je sigurno pritisnuta ploča zaštićena od prljavštine i vlage.

Kako rezati čvrsti polikarbonat?

Postoji nekoliko alata za rad s proizvodom:

- Rezanje brusilicom treba obaviti pomoću kruga za metal s brojem 125. Smatra se glavnim pravilom - kretanje bez pritiska.

- Čak će i početnici graditelji moći izrezati potrebne dijelove uz pomoć službenog noža. Alat se koristi samo za listove deblje od 8 mm.

- Ponekad je jedini prikladan alat ubodna pila. Uz njegovu pomoć, izrežite monolitni figurativni polikarbonat iz limova bilo koje debljine. Koristi se u proizvodnji vrtnih zgrada, na primjer, koristeći samo ubodnu pilu, možete napraviti staklenik od monolitnog polikarbonata.

- Lasersko rezanje nedavno se pojavilo među alatima. Prednosti su velika brzina, glatki rubovi i rad sa bilo kojom debljinom.

Kako odabrati materijal?

Unatoč činjenici da se stanični polikarbonat nudi u širokom rasponu građevinskih supermarketa, ipak odabir visokokvalitetnog modela nije tako jednostavan kao što se čini na prvi pogled.

Specifikacije materijala, performanse i tržišna vrijednost moraju se uzeti u obzir. Posebnu pozornost treba obratiti na sljedeće parametre

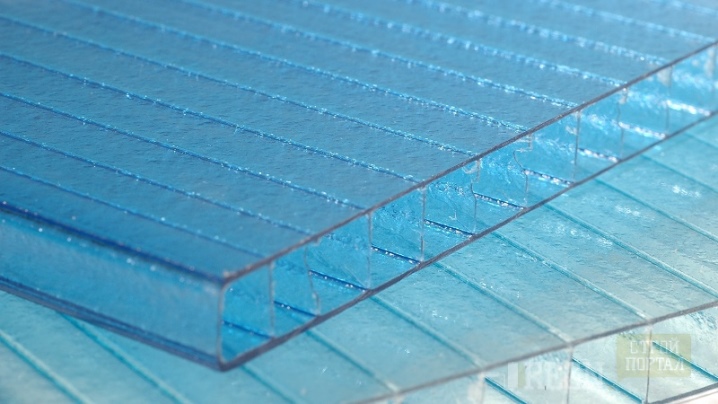

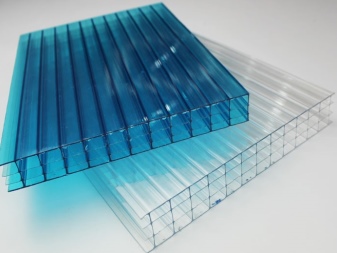

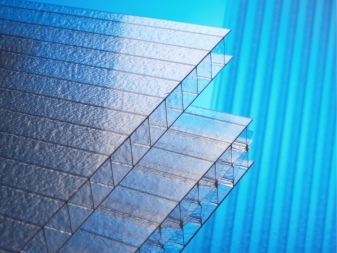

- Debljina. Što je više slojeva u strukturi polikarbonatnog materijala, to će bolje zadržati toplinu i izdržati mehanička naprezanja. Istodobno će se i gore saviti.

- Dimenzije lima. Najjeftiniji način bit će kupnja polikarbonata standardne veličine 2,1x12 m. Međutim, transport takvog prevelikog materijala koštat će impresivan iznos. Preporučljivo je zaustaviti se na pločama 2,1x6 m.

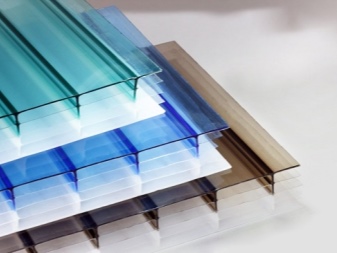

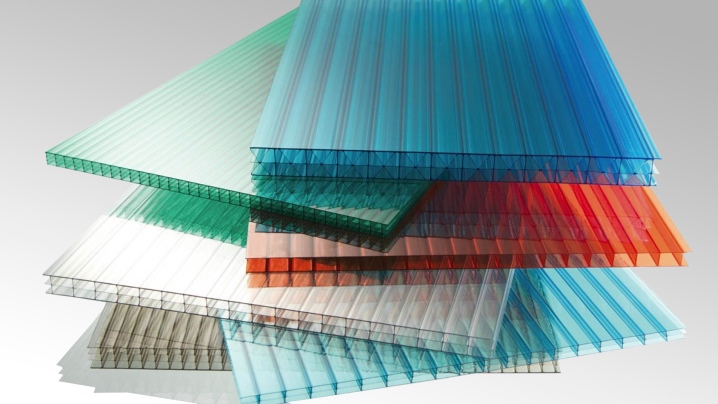

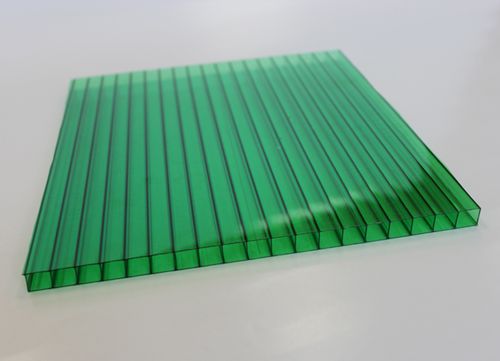

- Boja. Polikarbonat u boji koristi se za izradu tendi. Izuzetno prozirno pogodno je za staklenike i staklenike. Za izradu tendi koriste se neprozirne.

- Prisutnost sloja koji inhibira ultraljubičasto zračenje. Ako se ploče kupuju za izgradnju staklenika, tada se može koristiti samo polikarbonat sa zaštitnim premazom, inače će se tijekom rada zamagliti.

- Težina.Što je veća masa materijala, za njegovu ugradnju bit će potreban izdržljiviji i čvršći okvir.

- Nosivost. Ovaj se kriterij uzima u obzir kada je polikarbonatna plastika potrebna za izgradnju prozirnog krova.

Odabir prema gustoći

Ovaj suvremeni materijal proizvodi se u obliku limova određenih dimenzija i karakteristika. Da biste odabrali pravi polikarbonat za različite modele staklenika, mora se uzeti u obzir cijeli popis čimbenika. U skladu s trenutnim statistikama, kao i brojnim pregledima iskusnih ljetnih stanovnika, najprikladnija opcija je stanični tip

Istodobno, pozornost je usmjerena na činjenicu da takav polikarbonat bolje zadržava toplinu.

Jednako važna točka je krutost limova, o kojoj će izravno ovisiti otpornost cijele konstrukcije na različite utjecaje. Posebno govorimo o vjetrovima, kao i oborinama u obliku snijega zimi. Ispravan odabir njegovih elemenata pomoći će osigurati dovoljnu krutost cijele konstrukcije. Ako mislimo na polikarbonatni lim, tada naglasak treba staviti na strukturu ćelija (saće), kao i na gustoću.

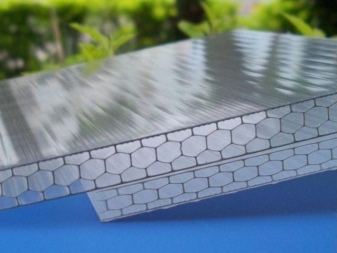

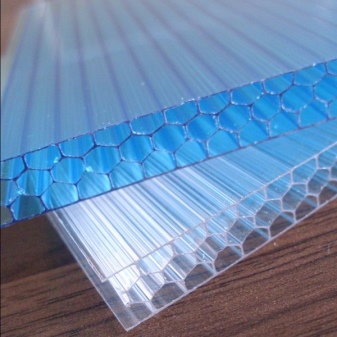

Analizirajući ključna svojstva ojačanog lima, vrijedno je napomenuti da se takav pokazatelj kao gustoća ne određuje samo konfiguracijom saća. Jednako važan čimbenik su značajke pregrada. Do danas se modeli proizvode s ćelijama u obliku:

- kvadrati;

- pravokutnici;

- šesterokuti.

Dakle, prema iskusnim vrtlarima i stručnjacima, pri stvaranju zimskih staklenika snaga osnovnog materijala zaslužuje posebnu pozornost. U ovakvim situacijama najbolje je koristiti visokokvalitetno računalo sa šesterokutnim saćem. Istodobno, vrijedi uzeti u obzir da takve listove karakterizira najniža razina propuštanja svjetlosti. To znači da ako strukturu prekrijete sličnim polikarbonatom, nećete morati računati na dobru žetvu bez dodatne visokokvalitetne rasvjete.

Zlatna sredina bit će četvrtasto saće. Takvo računalo ima dobru propusnost svjetla na pozadini dovoljne snage. Na temelju takve kombinacije operativnih svojstava, ovo se može nazvati najboljom opcijom za stakleničke konstrukcije namijenjene za uporabu u zemlji u proljeće i ljeto.

Kao što je već napomenuto, indeks gustoće opisanog materijala usko je povezan sa strukturom stanica. Slična ovisnost može se prikazati na sljedeći način:

- pravokutne pregrade - 0,52-06 g / cu. cm;

- četvrtaste ćelije - do 77 g / cu. cm;

- ćelije u obliku šesterokuta - 82 g / cu. cm (najveći do sada).

Kako znati nudi li se kvalitetan materijal ili ne?

Kada kupujete proizvod na tržištu, tražite od prodavača mali komad odabranog materijala. Stisnite ga jednom rukom. Ako se materijal trenutno izravna, njegova kvaliteta ne podliježe kontroli. Najvjerojatnije su pred vama kineska roba široke potrošnje, koja se vješto maskirala u neke dobro poznate gluposti

Obratite pažnju na cijenu. Visokokvalitetni karbonat ne može biti jeftin, bolje rečeno, ne može biti mnogo jeftiniji od karbonata robne marke koji se prodaje u specijaliziranim prodavaonicama, koje uvijek imaju certifikat za proizvod koji se prodaje.

Prečvrsti karbonat također je razlog za razmišljanje, iako se prodavači često hvale ovom kvalitetom. Uostalom, od listova ovog materijala možete jednostavno napraviti kupolasti krov, pa kakve veze ima krutost s tim? Ako je materijal pretvrd, tada su se u njegovoj proizvodnji koristili reciklirani materijali. To znači da će osim krutosti takav karbonat biti vrlo krhak.

Pravi karbonat je fleksibilan i vrlo izdržljiv. Ako je vijek trajanja odabranog materijala do 10 godina, tada ga možete stisnuti prstima jednom rukom samo uz maksimalni napor, pa čak ni tada ne prvi put. Ako u uputama stoji vijek trajanja do 15 godina, nikada nećete stisnuti takav materijal jednom rukom.Osim konvencionalnih uzdužnih rebara za ukrućenje, takav polikarbonat u obliku saća bit će ojačan dijagonalnim rebrima, što će značajno povećati njegov vijek trajanja.

Korisna svojstva svjetlosti na primjeru materijala Sotalight

- Sotalight karbonat ne propušta električnu struju, pa se može lako koristiti tamo gdje je potrebna električna izolacija.

- Posjeduje dobru otpornost na mehanička naprezanja, podnosi oštra udarna opterećenja. Sotalight polikarbonat je 6 puta lakši od stakla i više od 100 puta jači.

- Gotovo ne upija vlagu.

- Svoja svojstva zadržava pri velikoj temperaturnoj razlici (-45 - + 120 ° C), ne lomi se pri niskim temperaturama i nema uništavanja karbonatne površine na mjestima zavoja.

- Visoka propusnost svjetla (do 80%) omogućuje korištenje ovog materijala za staklo. Zahvaljujući lomu sunčevih zraka, u prostoriji će se stvoriti ugodno osvjetljenje.

- Izvrsna svojstva zvučne izolacije.

- Imaju visoku otpornost na habanje

- Dobro sačuvajte toplinu

- Jednostavan za instalaciju i vrlo fleksibilan.

- UV premaz omogućuje polikarbonatu Sotalight da zadrži svoje karakteristike dulje vrijeme, bez obzira na vremenske uvjete.

Na temelju brojnih recenzija možemo sa sigurnošću reći da Sotalight stanični polikarbonat ima sva svojstva visokokvalitetnog staničnog karbonata i istovremeno značajno štedi vaš novac!

Značajke rada s materijalom

Polikarbonat se može piliti i rezati običnim nožem, električnom ubodnom pilom. Monolitni limovi dobro se podvrgavaju laserskom rezanju. Također je moguće savijati materijal bez zagrijavanja i napora. Dovoljno je dati mu željeni oblik uz pomoć poroka i stezaljki.

Prilikom rezanja čvrstog materijala važno ga je položiti na ravnu, ravnu površinu. Nakon rezanja, bolje je zalijepiti rubove aluminijskom trakom kako biste zatvorili krajeve

Stanične sorte nakon rezanja također trebaju izolaciju rubova. Za njih se proizvode posebne vodootporne ljepljive trake. Time se osigurava potrebna nepropusnost, štiti od ulaska prljavštine i prašine u stanice. Prozirni polikarbonat može se obojiti kako bi se dodatno poboljšala njegova zaštitna svojstva. To je samo što su plahte kontraindicirane u dodiru s mnogim kemikalijama.

Osnovna svojstva

Prema zahtjevima GOST -a uspostavljenim za polikarbonat, proizvodi iz njega moraju imati određene karakteristike. Također ih posjeduje pregrada za tuširanje, staklenik ili prozirni krov. Za stanične i monolitne sorte neki se parametri mogu razlikovati. Vrijedi ih razmotriti detaljnije.

- Kemijska otpornost. Polikarbonat se ne boji kontakta s mineralnim uljima i solima, može podnijeti učinke slabo kiselih otopina. Materijal se uništava pod utjecajem amina, amonijaka, lužina, etilnog alkohola i aldehida. Prilikom odabira ljepila i brtvila potrebno je uzeti u obzir njihovu kompatibilnost s polikarbonatom.

- Netoksičan. Materijal i proizvodi od njega dopušteni su za uporabu u skladištu određenih vrsta prehrambenih proizvoda.

- Prijenos svjetlosti. To je oko 86% za potpuno prozirne listove saća i 95% za monolitne. Tonirane mogu imati stope od 30%.

- Upijanje vode. Minimalna je, od 0,1 do 0,2%.

- Otpornost na udarce. To je 8 puta više od akrilnog, a polikarbonatno kvarcno staklo je 200-250 puta veće po ovom pokazatelju. Kad se uništi, nema oštrih ili reznih ulomaka, materijal je bez ozljeda.

- Doživotno. Proizvođači jamče za to u rasponu do 10 godina; u praksi materijal može zadržati svoja svojstva 3-4 puta dulje. Ova vrsta plastike otporne na vremenske uvjete lako se prilagođava raznim radnim uvjetima.

- Toplinska vodljivost. Za saće koeficijent varira od 1,75 do 3,9, ovisno o debljini materijala. U monolitnom je u rasponu 4,1-5,34. Ovaj materijal bolje zadržava toplinu od uobičajenog kvarca ili pleksiglasa.

- Temperatura taljenja.To je +153 stupnja, materijal se obrađuje u rasponu od +280 do +310 stupnjeva Celzijusa.

- Tvrdoća i krutost. Materijal ima visoku viskoznost u odnosu na udarna opterećenja veća od 20 kJ / m2, monolitan čak i podnosi izravan pogodak metka.

- Stabilnost oblika, veličine. Polikarbonat ih zadržava pri promjeni temperatura od -100 do +135 stupnjeva Celzijusa.

- Sigurnost od požara. Ova vrsta plastike jedna je od najbezopasnijih. Materijal se ne raspaljuje tijekom izgaranja, već se topi, pretvarajući se u vlaknastu masu, brzo se raspada, ne ispušta opasne kemijske spojeve u atmosferu. Njegova klasa požarne sigurnosti je B1, jedna od najviših.

Odabir niskokvalitetnog polimera

Ponekad, pri odabiru polimera, možete pogriješiti pri kupnji završne obrade za zatvoreni vrt. Ali to možete spriječiti, samo trebate znati sve u proizvodnji polimernog materijala.

Stanični polikarbonat za staklenike smatra se najuspješnijim za unutarnju uporabu.

Polikarbonat loše kvalitete

Ako prilikom kupnje naiđete na listove na kojima će u nazivima biti označena oznaka ECO Economy, tada biste trebali znati da takav naziv nosi podatak da se u proizvodnji plastike koristio ne baš visokokvalitetni sekundarni polimer. To je praktički zgnječeno, njegov dodatak negativno će utjecati na čvrstoću materijala, njegov vijek trajanja i smanjuje gotovo sve tehničke i radne parametre. Dostupnost materijala koji se mogu reciklirati problem je i kineskih i domaćih proizvođača. Ispada da što je sloj jeftiniji, to će više aditiva sadržavati.

Jedan od parametara na koje ćete obratiti pozornost prilikom ocjenjivanja kvalitete polikarbonatnih slojeva je njegov faktor težine.

U Rusiji ne postoje posebni standardi za boje i norme pa se sav materijal razlikuje. Čak i ako kupite, na primjer, slojeve iste debljine, oni će se jako razlikovati po snazi od različitih proizvođača. Stoga postoji samo jedan izlaz - ne kupiti slojeve tanje od 4 mm i voditi se približnim standardom: list od 6 metara trebao bi težiti oko 10 kg.

Prilikom odabira plastike, prodavači će vam svakako ponuditi polikarbonatne ploče za staklenik sa UV zaštitom. Morate znati da neki slojevi nisu namijenjeni vanjskoj uporabi, sunce im je neprijatelj broj jedan. Šavovi sa zaštitom mogu se obraditi lakiranjem - razmazivanjem sloja po površini posebnim zaštitnim slojem. Stoga pri odabiru slojeva potražite oznaku UV zaštite na njima, vaš će materijal u ovom slučaju biti premazan posebnim stabilizatorom, daje poboljšanu transparentnost i utječe na gustoću polimera. Na jeftinom polimeru nećete vidjeti visokokvalitetni zaštitni film.

Materijal za premaz birajte prema debljini, jer će plastika različite debljine biti dizajnirana za različite funkcionalnosti.

Kolika je debljina polikarbonata potrebna za staklenik, bolje pogledajte video na Internetu, gdje će prilikom izgradnje staklenika stručnjaci uvijek savjetovati debljinu polimera.

Ako odaberete polimer kao premaz za kompleks staklenika, tada kupite veličinu od 4 do 6 mm.

Takvi slojevi imaju povećanu čvrstoću, vaš se staklenik neće srušiti pod snijegom.

Izvana, na površini formacije ne bi trebalo biti bočnih uključivanja, zamućenosti. Transparentnost šavova glavni je znak dobre kvalitete.

Kako odabrati pravu debljinu i gustoću polikarbonata za staklenike

Prilikom odabira materijala za staklenike bolje je koristiti sljedeće smjernice:

- Potvrda. Ako želite izgraditi staklenik koji će vam dugo služiti, tražite od prodavatelja certifikat za robu. Tamo će biti navedeni svi važni parametri: opterećenje od snijega, vjetra, debljina i gustoća materijala.

- Izgled. Čak i vizualno možete odrediti zamjenu materijala. Ako na transportnom materijalu nema tvorničkih oznaka - ljepljive trake, proizvod je lažan.

- Cijena.Naravno, ako si postavite cilj uštede na cijeni polimera, tada nećete kupiti jeftinu kvalitetu. Polikarbonat debljine 4 mm s gustoćom od 0,7 košta oko 850 rubalja za 6 m u maloprodaji.

Kako se ne biste prevarili, svakako provjerite koju marku polikarbonata kupujete. Za odabir možete otići na web stranicu proizvođača polimera, pregledati kataloge sa fotografijama, pronaći opise s tehničkim karakteristikama.

Mehanička čvrstoća staničnog polikarbonata

Ploče, zahvaljujući svojoj strukturi saća, mogu izdržati značajna opterećenja. Istodobno, površina lima podložna je habanju tijekom duljeg kontakta s finim česticama poput pijeska. Ogrebotine se mogu pojaviti kada su u kontaktu grubi materijali dovoljne tvrdoće.

Pokazatelji mehaničke čvrstoće polikarbonata uvelike ovise o marki i strukturi materijala.

Tijekom ispitivanja ploče su pokazale sljedeće rezultate:

| Jedinice | Premija | Ekonomska klasa | |

|---|---|---|---|

| Vlačna čvrstoća | MPa | 60 | 62 |

| Relativna deformacija nakon postizanja krajnje čvrstoće | % | 6 | 80 |

| Granica razvlačenja | MPa | 70 | — |

| Relativna deformacija pri dosezanju granice popuštanja | % | 100 | — |

| Uticajna viskoznost | kJ / mm | 65 | 40 |

| Elastična deformacija | kJ / mm2 | 35 | — |

| Vrijednosti tvrdoće po Brinellu | MPa | 110 | — |

Ispitivanje staničnog polikarbonata na pokazatelje čvrstoće provodi se u skladu sa standardom ISO 9001: 9002. Proizvođač jamči očuvanje radnih svojstava najmanje pet godina, pod uvjetom da su listovi pravilno postavljeni i da se koriste posebni zatvarači.

Što je bolje monolitni polikarbonat ili pleksiglas?

Kako bi se utvrdilo koji će se od ovih materijala koristiti, potrebno je razumjeti svrhu i razmjere buduće gradnje. Proizvodi se međusobno razlikuju po sljedećim pokazateljima:

- Pleksiglas je 200 puta lošiji po čvrstoći od monolitnog polikarbonata od lima.

- Kako bi se pleksiglasu dao potreban radijus nagiba ili savijanja, mora se zagrijati na visoke temperature. Fleksibilnost polikarbonata daje mogućnost savijanja proizvoda bez deformacija i loma.

- Pleksiglas ne postaje žut od izlaganja ultraljubičastom zračenju. Polikarbonat zahtijeva posebnu obradu, inače će njegova površina poprimiti oštećen izgled.

- Monoliti imaju tri puta manju težinu od pleksiglasa.

- Prijenos svjetlosti pleksiglasa doseže 98%. Polikarbonat ima tu brojku od 83%.

- Monolitni polikarbonat može izdržati uzlijetanje od -50 do + 120 ° C. Pleksiglas je prikladan u načinu rada od -40 do + 80C.

- Kada se zapali, organsko staklo je vrlo zapaljivo i gori dugo. Monolitni polikarbonat ne može se zapaliti; ima visoke kriterije požarne sigurnosti.

- Poliranje pleksiglasa jednostavan je postupak koji daje ugodan izgled. Polikarbonat se teško polira i razlikuje se po vidljivoj završnoj obradi.

- Cijena pleksiglasa niža je od monolitnog polikarbonata, zbog niza prednosti potonjeg.

Materijali imaju različita područja primjene. Pleksiglas se koristi u proizvodnji natpisa i reklamnih tendi, prozora na bazenu, kontaktnih leća i naočala za zrakoplove - za ove je proizvode važan kriterij prijenos svjetlosti i otpornost na ogrebotine. Zbog toga je teško tvrditi da je monolitni polikarbonat superiorniji u kvaliteti.